1.本实用新型属于汽车技术领域,具体涉及一种汽车门板。

背景技术:

2.汽车门板是是为驾驶员和乘客提供出入车辆的通道,并隔绝车外干扰,在一定程度上减轻侧面撞击,保护乘员。车门的好坏,其中重要的点是车门的开合和安装要便利,但目前的汽车主要问题有,比如硬度不高,在用户使用的过程中,容易被被踢、剐蹭或擦伤而出现白痕,其耐刮擦的性能不佳,并且整个汽车内门板较重,不利于安装,具有较大的改进空间。

技术实现要素:

3.本实用新型所要解决的技术问题是针对现有技术的现状,而提供一种汽车门板。

4.为解决上述技术方案问题,本实用新型提供一种汽车门板,包括:内门板;

5.外门板,所述外门板与所述内门板在其各自外边缘的区域中通过胶粘连接在一起,所述内门板与所述外门板之间形成有容纳空间;

6.加强组件,所述加强组件粘连在所述容纳空间内,所述加强组件具有腰梁加强板和防撞杆,所述腰梁加强板粘连于所述内门板上部,所述防撞杆倾斜连接于所述内门板上。

7.在上述的一种汽车门板中,所述外门板上包括相互贴合的第一部分与第二部分,所述第一部分为所述外门板的基础框架部分,所述第二部分为所述外门板的铺层加强部分或遮丑部分。

8.在上述的一种汽车门板中,所述第一部分的材料为聚丙烯,所述第二部分的材料为连续纤维增强热塑性复合材料,所述第二部分铺设在所述第一部分的内侧且形成所述外门板的内侧结构,所述第一部分的厚度为2~3mm且所述第二部分的厚度为0.4mm,所述第一部分为注塑而成,所述第二部分为模压而成。

9.在上述的一种汽车门板中,所述第一部分的材料为连续纤维增强热塑性复合材料,所述第二部分的材料为聚丙烯,所述第二部分铺设在所述第一部分的四周边缘处,所述第一部分的厚度在1.5~2mm,所述第一部分为模压而成,所述第二部分为注塑而成。

10.在上述的一种汽车门板中,所述第一部分外侧为光滑平面或磨砂面。

11.在上述的一种汽车门板中,所述内门板包括内门板本体和外观部,所述内门板本体为连续纤维增强热塑性复合件,所述外观部围绕所述内门板本体设置并形成半包围状结构。

12.在上述的一种汽车门板中,所述外观部设置为连续纤维增强热塑性复合件,所述外观部的表面具有皮纹,所述内门板本体以及所述外观部一体模压成型。

13.在上述的一种汽车门板中,所述外观部设置为聚丙烯件,所述内门板本体以及所述外观部通过模压注塑一体式成型。

14.在上述的一种汽车门板中,所述内门板本体包括第一功能部、第二功能部以及连

接部,所述第一功能部与所述第二功能部左右对应设置,所述第一功能部通过所述连接部与所述第二功能部连接,所述第一功能部以及所述第二功能部均设置为连续纤维增强热塑性复合件,所述连接部设置为聚丙烯件。

15.在上述的一种汽车门板中,所述腰梁加强板上连接有外板加强板,所述外板加强板与所述外门板内部的上端面粘胶,所述外门板上设置有把手,所述外门板上设置有把手孔,所述把手与所述把手孔的位置对应,所述内门板一侧粘连有连接加强板,所述防撞杆一端与所述连接加强板螺纹连接,所述内门板上设置有安装板,所述安装板与所述防撞杆的另一端螺纹连接。

16.与现有技术相比,本实用新型主要有以下优点:

17.(1)外门板与内门板以及加强组件与内门板之间均通过粘胶连接,粘胶连接能够使整个胶接面都承受载荷,减轻结构重量和表面光滑美观。

18.(2)内门板上设置腰梁加强板整体上能够增加门板上部的支撑力,通过粘胶连接能够很好的密封门板上部,在内门板的容纳空间上倾斜安装防撞杆,防撞杆能够降低门板在碰撞时的受损伤程度,以及防撞杆倾斜设置能够增加稳定性。

19.(3)选用连续纤维增强热塑性复合材料制成的第一部分能够增强整个外门板的结构强度,并且需用聚丙烯铺设在第一部分的四周边缘处能够很好的解决连续纤维增强热塑性复合材料在生产过程中的毛边、切口不均匀等外观问题。

20.(4)将内门板本体设置为碳纤维增热塑性复合件并设置外观部将其包围形成半包围状结构,减小了热膨胀系数,增加了强度,同时降低了生产成本以及产品重量。

21.(5)外观部设置为表面带皮纹的碳纤维增热塑性复合件,内门板本体以及外观部一体模压成型,无需二次加工,不会污染车内空气。

22.(6)内门板本体以及外观部通过模压注塑一体式成型,由聚丙烯件构成的外观部无需进行皮纹处理。

23.(7)将第一功能部与第二功能部分别模压成型再将连接部与外观部注塑成型的制造工艺比较简单并且制造要求较低,实现较为方便。

附图说明

24.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

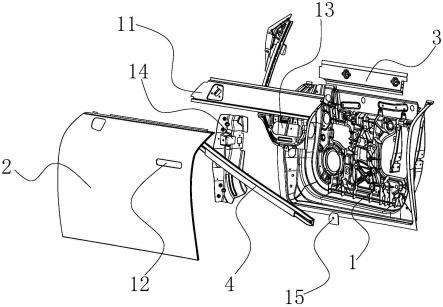

25.图1是汽车门板的爆炸视图;

26.图2是汽车门板另一视角的爆炸视图;

27.图3是外门板实施例一的立体图;

28.图4是图3中a-a向的剖视示意图;

29.图5是图3中b-b向的剖视示意图;

30.图6是外门板实施例二的立体图;

31.图7是图6中c-c向的剖视图;

32.图8是图6中d-d向的剖视图;

33.图9是内门板实施例一的立体图;

34.图10是内门板实施例二的立体图;

35.图11图10的e-e剖面的结构示意图;

36.图12是内门板实施例三的结构示意图。

37.图中,1、内门板本体;2、外门板;3、腰梁加强板;4、防撞杆; 5、第一部分;6、第二部分;7、外观部;8、第一功能部;9、第二功能部;10、连接部;11、外板加强板;12、把手;13、把手孔;14、连接加强板;15、安装板。

具体实施方式

38.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

39.如图1和图2所示,本实用新型的一种汽车门板,包括:内门板;外门板2,外门板2与内门板在其各自外边缘的区域中通过胶粘连接在一起,内门板与外门板2之间形成有容纳空间,加强组件,加强组件粘连在容纳空间内,加强组件具有腰梁加强板3和防撞杆4,腰梁加强板3粘连于内门板上部,防撞杆4倾斜连接于内门板上。

40.汽车门板整体上由内门板和外门板2组成,外门板2与内门板以及加强组件与内门板之间均通过粘胶连接,粘胶连接能够使整个胶接面都承受载荷,减轻结构重量和表面光滑美观,内门板上部通过设置腰梁加强板3和外板加强板11与外门板2连接在一起,整体上能够增加门板上部的支撑力,通过粘胶连接能够很好的密封门板上部,在内门板的容纳空间上倾斜安装防撞杆4,防撞杆4能够降低门板在碰撞时的受损伤程度,以及防撞杆4倾斜设置能够增加稳定性。

41.如图3、图4和图5所示,外门板2上包括相互贴合的第一部分 5与第二部分6,第一部分5为外门板2的基础框架部分,第二部分 6为外门板2的铺层加强部分或遮丑部分,第一部分5与第二部分6 均由非金属材料制成进而达到减少车门整体重量,降低车辆的制造成本的目的。

42.基于如上设计思想,外门板2具体结构可以有如下两个实施例:

43.实施例一

44.第一部分5的材料为聚丙烯,第二部分6的材料为连续纤维增强热塑性复合材料,第二部分6铺设在第一部分5的内侧且形成外门板2的内侧结构,第一部分5的厚度为2~3mm且第二部分6的厚度为 0.4mm,第一部分5为注塑而成,第二部分6为模压而成。

45.在以聚丙烯材料制成外门板2基础框架时,可以使外门板2具有良好的外观表现,但是聚丙烯制成的外门板2基材具有膨胀系数大,在交变温度影响下外门板2尺寸变化幅度大,进而会影响车身的间隙面差,固在本方案中,选用连续纤维增强热塑性复合材料作为第二部分6的材料,并使第二部分6铺设在第一部分5的内侧,用以解决上述的问题,并且连续纤维增强热塑性复合材料备高强度低密度的优势,还能够在使用聚丙烯材料作为外门板2的基材前提下,增强外门板2的结构强度,并且使整个外门板2整体结构更加的轻量化,优选的,第一部分5的厚度在2~3mm,且第二部分6的厚度为0.4mm,这个厚度的第一部分5与第二部分6能够让车门外板在具有足够强度的同时,整体重量也较轻,进一步优选的,第一部分5通过注塑成型,第二部分6为模压而成,制作时首先通过模压工艺将连续纤维增强热塑性复合材料制作出相应的形状,再将其放入注塑模具当中进行聚丙烯的注塑生产,通过模压工艺与注塑工艺的结合能够容易获得致密、均匀的车门外板。

46.实施例二

47.如图6、图7和图8所示,第一部分5的材料为连续纤维增强热塑性复合材料,第二部分6的材料为聚丙烯,第二部分6铺设在第一部分5的四周边缘处,第一部分5的厚度在1.5~2mm,第一部分5 为模压而成,第二部分6为注塑而成。

48.第一部分5基础框架整体采用连续纤维增强热塑性复合材料通过模压工序形成外门板2的整体外形,连续纤维增强热塑性材料在经过模压工序成型为外门板2的形状之后,会在边缘切口处产生毛边、切口不均匀等外观问题,在本方案中,选用聚丙烯作为第二部分6的材料,并将第二部分6注塑在第一部分5的四周边缘处能够有效的解决上述的问题,使整个外门板2具有较为美观的外表面,进一步优选的,第一部分5的厚度在1.5~2mm,第二部分6的厚度可以根据外门板2与汽车门板其余部分配合间隙确定。

49.进一步优选的,第一部分5外侧为光滑平面或磨砂面。

50.内门板包括内门板本体1和外观部7,内门板本体1为连续纤维增强热塑性复合件,外观部7围绕内门板本体1设置并形成半包围状结构。

51.将内门板1设置为碳纤维增热塑性复合件并设置外观部7将其包围形成半包围状结构,减小了热膨胀系数,增加了强度,同时降低了生产成本以及产品重量。

52.基于如上设计思想,内门板具体结构可以有如下三个实施例

53.实施例一

54.如图9所示,外观部7设置为连续纤维增强热塑性复合件,外观部7的表面具有皮纹,内门板本体1以及外观部7一体模压成型。

55.一般的汽车内门板包裹有皮革,包裹皮革需要在注塑成型后进行二次加工,工艺复杂,并且成本高,且采用聚氯乙烯材质的皮革会散发刺激气味,污染车内空气。在本实施方式中,外观部7设置为表面带皮纹的碳纤维增热塑性复合件,内门板本体1以及外观部7一体模压成型,无需二次加工,不会污染车内空气。

56.实施例二

57.如图10和图11所示,外观部7设置为聚丙烯件,内门板本体1 以及外观部7通过模压注塑一体式成型。

58.与内门板实施例一不同的是,外观部7设置为聚丙烯件。

59.在本实施方式中,内门板本体1以及外观部7通过模压注塑一体式成型,由聚丙烯件构成的外观部7无需进行皮纹处理。

60.实施例三

61.如图12所示,与实施例1不同的是,对内门板进行分体式设置,具体地,内门板本体1包括第一功能部8、第二功能部9以及连接部 10,第一功能部8与第二功能部9左右对应设置,第一功能部8通过连接部10与第二功能部9连接,第一功能部8以及第二功能部9均设置为连续纤维增强热塑性复合件,连接部10设置为聚丙烯件。

62.具体地,由于需要安装铰链、限位器以及门锁,第一功能部8与第二功能部9需要较高的强度,至少将第一功能部8与第二功能部9 设置为碳纤维增热塑性复合件,连接部10位于第一功能部8以及第二功能部9之间,第一功能部8与第二功能部9通过连接部10连接,连接部10用于第一功能部8与第二功能部9,对强度要求较低。

63.腰梁加强板3上连接有外板加强板11,外板加强板11与外门板 2内部的上端面粘胶,外门板2上设置有把手12,外门板上设置有把手孔13,把手12与把手孔13的位置对应,内

门板一侧粘连有连接加强板14,防撞杆4一端与连接加强板14螺纹连接,内门板上设置有安装板15,安装板15与防撞杆4的另一端螺纹连接。

64.在腰梁加强板3上设置外板加强板11后与外门板2连接在一起,整体上能够增加门板上部的支撑力,通过粘胶连接能够很好的密封门板上部,外门板2上开锁部分对应安装在把手孔13上,当需要开启门板时,通过把手12打开门板,把手12被拉动后靠近门板处的一端向把手孔13内转动,在内门板的容纳空间上倾斜安装防撞杆4,防撞杆4的一端螺纹连接在连接加强板14上,在内门板上设置安装板 15,在本方案中,连接加强板14与安装板15呈倾斜分布,防撞杆4 另一端连接在安装板15上,防撞杆4能够降低门板在碰撞时的受损伤程度,以及防撞杆4倾斜设置能够增加稳定性。

65.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

66.另外,在本实用新型中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

67.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

68.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

69.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。