1.本实用新型涉及脚轮技术领域,尤其涉及一种万向脚轮。

背景技术:

2.万向脚轮是一种能够实现水平万向旋转的结构,广泛应用于矿山、机械设备、电子设备、物流设备、仓储、周转车、机箱、生产流水线、大型超市等众多行业和各种领域。

3.现有技术中的万向脚轮包括铆钉、底板、一体化轴承套盖、大钢珠支架、小钢珠、波盘、嵌入式螺栓、轮子等结构。

4.但是,由于铆钉的主体部分为圆柱,利用铆钉将底板、一体化轴承套盖等部件铆接后,相互之间为圆弧面接触,因此,在后续的使用过程中容易产生转动现象,从而导致万向脚轮的结构松动,进而影响使用寿命。

5.为了解决上述问题,在现有技术的基础上提供了一种万向脚轮。

技术实现要素:

6.本实用新型的目的是提供一种万向脚轮,该装置通过底板设置的通孔ⅰ和半圆孔等结构,在使用铆钉进行铆接的过程中,能够引导铆钉料移向半圆孔内,有助于使底板和铆钉紧密铆接,从而实现连接组件和铆钉的固定,组装结束后,铆钉不会再转动,能够有效减少脚轮使用过程中的噪音,还能加大承载、增加使用寿命。

7.本实用新型的上述技术目的是通过以下技术方案得以实现的:

8.一种万向脚轮,包括:

9.连接组件,所述连接组件包括底板、一体化轴承套盖、大钢珠环、小钢珠环、波盘、垫片和铆钉;

10.支架,所述支架与所述连接组件相连;

11.车轮,所述车轮套设于所述支架的内壁底端;

12.固定组件,所述固定组件连接所述车轮和支架;

13.其中,所述底板、一体化轴承套盖和波盘均设有通孔ⅰ和半圆孔;所述底板的通孔ⅰ与所述底板的半圆孔相连通;所述一体化轴承套盖的通孔ⅰ与所述一体化轴承套盖的半圆孔相连通;所述波盘的通孔ⅰ与所述波盘的半圆孔相连通;所述铆钉依次穿过所述底板、一体化轴承套盖、大钢珠环、支架、小钢珠环、波盘和垫片。

14.进一步地,所述底板、一体化轴承套盖和波盘的半圆孔的数量至少为2个。

15.进一步地,所述支架和垫片设有通孔ⅱ;所述铆钉包括上固定件、中间固定件和下固定件;3个所述通孔ⅰ和2个所述通孔ⅱ均套接于所述中间固定件外;所述底板的通孔ⅰ的直径小于所述上固定件的直径;所述垫片的通孔ⅱ的直径小于所述下固定件的直径。

16.进一步地,所述底板设有环槽ⅰ,所述一体化轴承套盖设有环槽ⅱ,所述支架设有环槽ⅲ;所述环槽ⅱ嵌于所述环槽ⅰ内,所述大钢珠环的顶部和底部分别位于所述环槽ⅱ和环槽ⅲ内。

17.进一步地,所述支架设有环槽ⅳ,所述波盘设有环槽

ⅴ

,所述小钢珠环的顶部和底部分别位于所述环槽ⅳ和环槽

ⅴ

中。

18.进一步地,所述环槽ⅲ的直径不小于所述环槽ⅳ的直径。

19.进一步地,所述固定组件包括螺纹连接的螺栓和螺母;所述螺栓的螺杆贯穿所述支架和车轮,且所述螺母位于所述支架的外侧。

20.进一步地,所述固定组件还包括轮毂轴承,所述轮毂轴承套设于所述螺栓的外壁,且所述轮毂轴承套设于所述车轮的内壁。

21.进一步地,所述车轮贯穿设有限制孔ⅰ,所述轮毂轴承套接于所述限制孔ⅰ内;所述轮毂轴承设有固定孔;所述支架两侧的底端分别设有限制孔ⅱ和限制孔ⅲ;所述螺栓的螺杆依次穿过所述限制孔ⅱ、固定孔和限制孔ⅲ。

22.综上所述,本实用新型具有以下有益效果:

23.本实用新型通过底板设置连通的通孔ⅰ和半圆孔等结构,能够在使用铆钉进行铆接的过程中,引导铆钉料移向半圆孔内,能够使底板和铆钉紧密铆接,从而实现底板和铆钉的固定,组装结束后,铆钉不会再转动,能够有效减少噪音、加大承载、增加使用寿命。

附图说明

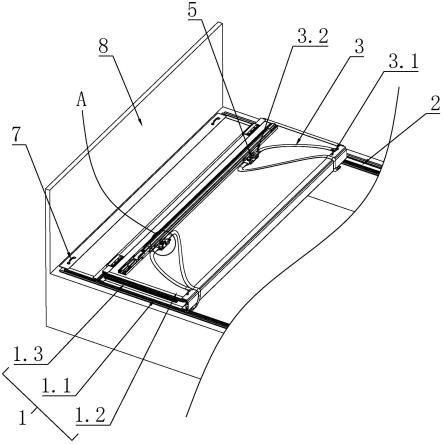

24.图1是本实用新型实施例1的整体结构示意图;

25.图2是本实用新型实施例1的a-a剖面结构示意图;

26.图3是本实用新型实施例1的爆炸结构示意图;

27.图4是本实用新型实施例1的底板仰视图。

28.图中:1、连接组件;11、底板;111、通孔ⅰ;112、半圆孔;113、环槽ⅰ;12、一体化轴承套盖;121、环槽ⅱ;13、大钢珠环;14、小钢珠环;15、波盘;152、环槽

ⅴ

;16、垫片;161、通孔ⅱ;17、铆钉;171、上固定件;172、中间固定件;173、下固定件;

29.2、支架;21、环槽ⅲ;22、环槽ⅳ;23、限制孔ⅱ;24、限制孔ⅲ;

30.3、车轮;31、限制孔ⅰ;

31.4、固定组件;41、螺栓;42、螺母;43、轮毂轴承;431、固定孔。

具体实施方式

32.下面结合附图和实施方式对本实用新型作进一步的详细说明:

33.实施例1:一种万向脚轮,包括:

34.连接组件1,连接组件1包括底板11、一体化轴承套盖12、大钢珠环13、小钢珠环14、波盘15、垫片16和铆钉17;

35.支架2,支架2与连接组件1相连;

36.车轮3,车轮3套设于支架2的内壁底端;

37.固定组件4,固定组件4连接车轮3和支架2;

38.其中,底板11、一体化轴承套盖12和波盘15均设有通孔ⅰ111和半圆孔112;底板的通孔ⅰ111与底板的半圆孔(112)相连通;一体化轴承套盖的通孔ⅰ111与一体化轴承套盖的半圆孔112相连通;波盘的通孔ⅰ111与波盘的半圆孔112相连通;铆钉17依次穿过底板11、一体化轴承套盖12、大钢珠环13、支架2、小钢珠环14、波盘15和垫片16。

39.通过采用上述技术方案,将连接组件1、支架2和车轮3依次组装,并且通过固定组件4中将车轮3锁附在支架2上。

40.连接组件1中,将底板11、一体化轴承套盖12、大钢珠环13、小钢珠环14、垫片16、波盘15等结构依次装配,并将支架2的顶面置于大钢珠环13和小钢珠环14之间,然后通过铆钉17和动态铆接工艺将连接组件1和支架2锁定;其中,由于底板11、一体化轴承套盖12、波盘15均设有连通的通孔ⅰ111和半圆孔112,在使用铆钉17进行铆接的过程中,能够引导料往半圆孔112内走料,使铆钉17变形从而实现底板11和铆钉17的固定,组装结束后,铆钉17不会再转动,能够有效减少噪音、加大承载、增加使用寿命。

41.进一步地,底板11、一体化轴承套盖12和波盘15的半圆孔112的数量均为2个,2个半圆孔112在通孔ⅰ111的圆周方向上分布;优选地,2个半圆孔111对称设置。

42.通过采用上述技术方案,半圆孔112的数量至少为2个,有助于容纳铆接过程中由于变形产生位移的铆钉17料,从而能够实现底板11和铆钉17的固定,进而能够实现整个连接组件1和铆钉17的固定。

43.进一步地,支架15和垫片16设有通孔ⅱ161;铆钉17包括上固定件171、中间固定件172和下固定件173;3个通孔ⅰ111和2个通孔ⅱ161均套接于中间固定件172外;底板11的通孔ⅰ111的直径小于上固定件171的直径;垫片16的通孔ⅱ161的直径小于下固定件173的直径。

44.通过采用上述技术方案,利用通孔ⅰ111和通孔ⅱ161能够将底板11、一体化轴承套盖12、支架2等机构套接于中间固定件172外,并且,上固定件171和下固定件173能够进一步锁定底板11、一体化轴承套盖12、轴承套盖ⅰ、支架2、垫片16和波盘15等结构在纵向上的位置。

45.进一步地,底板11设有环槽ⅰ113,一体化轴承套盖12设有环槽ⅱ121,支架2设有环槽ⅲ21;环槽ⅱ121嵌于环槽ⅰ113内,大钢珠环13的顶部和底部分别位于环槽ⅱ121和环槽ⅲ21内。

46.通过采用上述技术方案,将环槽ⅱ121嵌于环槽ⅰ113内,能够固定底板11和一体化轴承套盖12的位置;通过环槽ⅱ121和环槽ⅲ21,能够有效限制大钢珠环13的位置,同时,大钢珠环13也能够对一体化轴承套盖12和支架2的相对位置起到限制作用。

47.进一步地,支架2设有环槽ⅳ22,波盘15设有环槽

ⅴ

152,小钢珠环14的顶部和底部分别位于环槽ⅳ22和环槽

ⅴ

152中。

48.通过采用上述技术方案,利用环槽ⅳ22和环槽

ⅴ

152,能够有效限制小钢珠环14的位置,同时,小钢珠环14也能够进一步限制支架2和波盘15的位置。

49.进一步地,环槽ⅲ21的直径不小于环槽ⅳ22的直径。

50.通过采用上述技术方案,利用环槽ⅲ21和环槽ⅳ22的合理设置,便于合理布局支架2的结构,从而能有效协助实现一体化轴承套盖12、支架2和波盘15等结构固定。

51.进一步地,固定组件4包括螺纹连接的螺栓41和螺母42;螺栓41的螺杆贯穿支架2和车轮3,且螺母42位于支架2的外侧。

52.通过采用上述技术方案,利用螺纹连接的螺栓41和螺母42,有助于将车轮3锁附在支架2上。

53.进一步地,固定组件4还包括轮毂轴承43,轮毂轴承43套设于螺栓41的外壁,且轮

毂轴承43套设于车轮3的内壁。

54.通过采用上述技术方案,利用轮毂轴承43,有助于减少螺栓41、车轮3等结构的因直接接触产生的磨损和噪音。

55.进一步地,车轮3贯穿设有限制孔ⅰ31,轮毂轴承43套接于限制孔ⅰ31内;轮毂轴承43设有固定孔431;支架2两侧的底端分别设有限制孔ⅱ23和限制孔ⅲ24;螺栓41的螺杆依次穿过限制孔ⅱ23、固定孔431和限制孔ⅲ24。

56.通过采用上述技术方案,利用限制孔ⅰ31、限制孔ⅱ23和固定孔431,有助于固定轮毂轴承43、车轮3、螺栓41和螺母42之间的位置关系,并进一步实现将车轮3锁附于支架2上的目标。

57.实施例2:与实施例1的不同之处在于:底板11、一体化轴承套盖12和波盘15的半圆孔112的数量均为3个,3个半圆孔在通孔ⅰ的圆周方向上分布;优选地,3个半圆孔在通孔ⅰ的圆周方向上等距间隔布置。

58.实施例3:与实施例1的不同之处在于:底板11、一体化轴承套盖12和波盘15的半圆孔112的数量均为4个;可选地,4个半圆孔在通孔ⅰ的圆周方向上分布;优选地,两两对称设置,十字分布。

59.工作原理:将底板11、一体化轴承套盖12、大钢珠环13、支架2、小钢珠环14、垫片16、波盘15等结构依次组装,然后利用铆钉17和动态铆接工艺将这些部件锁定,最后通过螺栓41、轮毂轴承43把车轮3锁附于支架2内壁底端。

60.其中,在使用铆钉17进行铆接的过程中,利用通孔ⅰ111和半圆孔112,能够引导铆钉17料往半圆孔112内移动,即通过铆钉17的变形从而实现底板11和铆钉17的固定,组装结束后,铆钉17不会再转动,能够有效减少噪音、加大承载、增加使用寿命。

61.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。