1.本技术涉及制动材料的摩擦测试技术领域,具体而言,涉及一种高效制动材料惯性摩擦磨损性能试验系统。

背景技术:

2.专利公告号为cn207689259u的中国专利文献,其授权公告日为2018.08.03。

3.其公开了一种刹车片磨损实验装置及刹车片磨损实验设备,涉及测试设备的技术领域。刹车片磨损实验装置包括砂轮机、支撑体、拉伸机构和连接件;支撑体连接在砂轮机的上部,拉伸机构连接在支撑体内,并且拉伸机构能够在支撑体内沿着水平方向做伸缩运动,连接件的一端固定连接在拉伸机构上,并设置在支撑体的内部,连接件的另一端连接待检测的刹车片;刹车片与砂轮机上的砂轮相对设置。

4.在上述专利文献的技术问题中记载:“刹车片是各种装配有鼓刹或碟刹的交通工具制动系统的一个重要的组成部分。刹车的工作原理主要是来自摩擦,利用刹车片与刹车碟(鼓)及轮胎与地面的摩擦,将车辆行进的动能转换成摩擦后的热能,将车子停下来。刹车片一般由钢板、粘接隔热层和摩擦块构成。刹车时,摩擦块被挤压在刹车盘或刹车鼓上产生摩擦,从而达到车辆减速刹车的目的。由于摩擦作用,摩擦块会逐渐被磨损,当磨损到极限位置时,必须更换,否则将降低制动的效果,甚至造成安全事故。

5.上述现有技术中,当刹车片磨损到一定厚度时,就应进行更换。现有技术中的检测刹车片厚度的方法一般情况下可以通过多种方式来判断。其中,肉眼观察的方式一般来说误差较大,因此通过观察的方式一般只作为初步判断的方式,是否更换刹车片需要通过将刹车片拆下来测量后才能确定,这种方法比较耗时;由于刹车片上的钢板凸起部分或金属片与刹车盘摩擦易造成刹车盘的损坏,若更换刹车盘的话,则要花费较多的金钱,因此通过声音进行判断的方法虽然比较准确但易造成更大的经济损失。

6.目前,为了确保行驶的安全,可安装刹车片厚度探测系统对刹车片厚度进行监测,将刹车片厚度探测系统安装在汽车上进行测试时,按行车距离计算,轿车前轮的刹车片使用寿命可达4万公里以上,后轮的刹车片可以达到8万公里以上。假设汽车每年行驶2~3万公里,则新刹车片达到使用极限厚度,需要1年以上的时间才能完成测试”。

7.由上述公开的专利文献的技术问题中记载可以知晓,由制动材料(比如高碳钢)制成的刹车盘需要进行摩擦测试,以试验出该刹车盘的耐用性。

8.为此,现需要一种高效制动材料惯性摩擦磨损性能试验系统,以实现对刹车盘的摩擦测试。

技术实现要素:

9.为了弥补以上不足,本技术提供了一种高效制动材料惯性摩擦磨损性能试验系统,旨在改善由制动材料(比如高碳钢)制成的刹车盘需要进行摩擦测试,以试验出该刹车盘的耐用性的问题。

10.本技术实施例提供了一种高效制动材料惯性摩擦磨损性能试验系统,包括箱体,其顶部呈开口状,还包括:

11.转动机构,其安装在箱体上,所述转动机构包括刹车盘,所述刹车盘处于箱体的内腔中;

12.对称式运动机构,其安装在箱体上,且所述对称式运动机构处于转动机构的下方,所述对称式运动机构包括两组摩擦部件,两组所述摩擦部件设置在箱体的内腔中,且两组摩擦部件对称的安装在对称式运动机构上。

13.由上述公开的专利文献cn207689259u的技术问题中记载可以知晓,由制动材料(比如高碳钢)制成的刹车盘需要进行摩擦测试,以试验出该刹车盘的耐用性,为了解决上述技术问题,以达到对刹车盘的摩擦测试。

14.在一种具体的实施方案中,转动机构在工作时,能够驱动安装在转动机构上的刹车盘的转动,在对称式运动机构工作时,对称式运动机构能够实现正向或者反向的运行,正向或者反向运行时,能够使两组摩擦部件进行相向或者反向的运动,相向运动时,能够将正在旋转的刹车盘夹紧,模拟出刹车的效果,通过两组摩擦部件对刹车盘的摩擦,以测试出刹车盘的抗磨损性能,从而能够测试出刹车盘的耐用度。

15.在上述实现过程中,还包括:

16.测量机构,其安装在箱体的顶部开口处。

17.在一种具体的实施方案中,在转动机构停止工作时,在测量机构的作用下,能够对刹车盘进行测量,从而测量出刹车盘在被两组摩擦部件摩擦后的厚度。

18.在上述实现过程中,所述转动机构包括电机,所述电机固定安装于箱体的一侧侧壁上部,所述电机的输出轴向内贯穿于箱体的侧壁,所述电机的输出轴固定安装有轴杆,所述轴杆远离电机的一端贯穿于刹车盘后,与箱体的内侧壁转动连接;

19.所述刹车盘与轴杆固定连接;

20.在电机通过其输出轴驱动轴杆转动时,所述刹车盘能够随着轴杆的转动同步转动。

21.在一种具体的实施方案中,在电机工作时,能够通过其输出轴驱动轴杆的转动,轴杆的转动从而能够驱动刹车盘的转动,进而使刹车盘达到一种旋转状态,以模拟出刹车盘在实际中高速转动的状态。

22.在上述实现过程中,所述转动机构还包括轴承a,所述轴承a的外圈固定安装于箱体的内侧壁上,所述轴承a与轴杆的位置相互对应;

23.所述轴杆远离电机的一端插接安装于轴承a的内圈中。

24.在一种具体的实施方案中,通过轴承a的设置,能够便于轴杆其中一端的安装与转动。

25.在上述实现过程中,所述对称式运动机构包括伺服电机,所述伺服电机固定安装于箱体在位于电机一侧的外壁下部,所述伺服电机的输出轴向内贯穿于箱体的侧壁,且所述伺服电机的输出轴固定安装有左右旋丝杠,所述左右旋丝杠远离伺服电机的一端转动安装于箱体的内侧壁上;

26.所述左右旋丝杠上的两端套接安装有丝杠螺母,两个所述丝杠螺母对称的设置;

27.两组所述摩擦部件分别安装在两个丝杠螺母上;

28.两组所述摩擦部件之间安装有导向横杆,且所述导向横杆的两端与箱体的内侧壁固定连接。

29.在一种具体的实施方案中,伺服电机能够通过其输出轴实现正向或者反向的转动,从而驱动与伺服电机的输出轴相连的左右旋丝杠的正向或者反向转动,两组摩擦部件分别安装在两个丝杠螺母上,且在导向横杆的作用下,两个丝杠螺母进行相向或者反向运动时能够驱动两组摩擦部件进行相向或者反向的运动,相向运动时,其效果为夹紧作用,能够实现对刹车盘的摩擦制动。

30.在上述实现过程中,所述摩擦部件包括立板,所述立板的底端与丝杠螺母的圆周侧壁固定连接,所述立板的内侧壁顶部固定安装有摩擦砂块;

31.所述导向横杆贯穿于两个立板,并与立板滑动连接。

32.在一种具体的实施方案中,导向横杆用于避免两个立板与两个丝杠螺母同步转动,且在导向横杆的作用下,能够使左右旋丝杠的旋转运动转为立板的直线运动,固定安装在两个立板内侧壁上部的摩擦砂块,能够对刹车盘起到摩擦制动的作用,在摩擦砂块的作用下,能够对刹车盘的侧壁产生磨损,从而达到模拟测试刹车盘的抗磨耐用的目的。

33.在上述实现过程中,所述对称式运动机构还包括轴承b,所述轴承b的外圈固定安装于箱体位于轴承a一侧的内侧壁下部,所述轴承b与左右旋丝杠的位置相互对应;

34.所述左右旋丝杠远离伺服电机的一端插接安装于轴承b的内圈中。

35.在一种具体的实施方案中,在轴承b的作用下,能够便于左右旋丝杠的一端的安装与转动。

36.在上述实现过程中,所述测量机构包括测量板,所述测量板设置于箱体的顶部开口处上方,所述测量板的底部两端固定安装有支撑板,所述支撑板的外侧壁固定安装于箱体开口处的内侧壁上;

37.所述测量板的外壁上设置有多个刻度线;

38.所述测量板的下部滑动安装有两个测量夹臂,且两个所述测量夹臂对称的设置。

39.在一种具体的实施方案中,在电机停止工作时,通过调节两个测量夹臂,使两个测量夹臂对刹车盘进行夹紧,再观察刻度线,从而能够得出刹车盘在测试后的厚度。

40.在上述实现过程中,所述测量板的下部开设有t型导向滑槽;

41.所述测量夹臂的顶部固定安装有t型滑块,所述t型滑块插接安装于t型导向滑槽内。

42.在一种具体的实施方案中,测量夹臂能够通过t型滑块与t型导向滑槽的配合,实现滑动调节,且还能够避免其掉落。

43.与现有技术相比,本技术的有益效果:

44.一、本实用新型中,转动机构在工作时,能够驱动安装在转动机构上的刹车盘的转动,在对称式运动机构工作时,对称式运动机构能够实现正向或者反向的运行,正向或者反向运行时,能够使两组摩擦部件进行相向或者反向的运动,相向运动时,能够将正在旋转的刹车盘夹紧,模拟出刹车的效果,通过两组摩擦部件对刹车盘的摩擦,以测试出刹车盘的抗磨损性能,从而能够测试出刹车盘的耐用度。

45.二、本实用新型中,在转动机构停止工作时,在测量机构的作用下,能够对刹车盘进行测量,从而测量出刹车盘在被两组摩擦部件摩擦后的厚度。

46.三、本实用新型中,在电机工作时,能够通过其输出轴驱动轴杆的转动,轴杆的转动从而能够驱动刹车盘的转动,进而使刹车盘达到一种旋转状态,以模拟出刹车盘在实际中高速转动的状态。

47.四、本实用新型中,伺服电机能够通过其输出轴实现正向或者反向的转动,从而驱动与伺服电机的输出轴相连的左右旋丝杠的正向或者反向转动,两组摩擦部件分别安装在两个丝杠螺母上,且在导向横杆的作用下,两个丝杠螺母进行相向或者反向运动时能够驱动两组摩擦部件进行相向或者反向的运动,相向运动时,其效果为夹紧作用,能够实现对刹车盘的摩擦制动。

48.五、本实用新型中,导向横杆用于避免两个立板与两个丝杠螺母同步转动,且在导向横杆的作用下,能够使左右旋丝杠的旋转运动转为立板的直线运动,固定安装在两个立板内侧壁上部的摩擦砂块,能够对刹车盘起到摩擦制动的作用,在摩擦砂块的作用下,能够对刹车盘的侧壁产生磨损,从而达到模拟测试刹车盘的抗磨耐用的目的。

49.六、本实用新型中,在电机停止工作时,通过调节两个测量夹臂,使两个测量夹臂对刹车盘进行夹紧,再观察刻度线,从而能够得出刹车盘在测试后的厚度。

附图说明

50.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

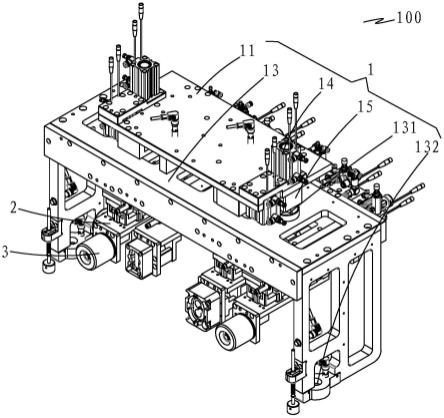

51.图1为本技术实施方式提供的一种高效制动材料惯性摩擦磨损性能试验系统主视的剖面结构示意图;

52.图2为本技术实施方式提供的一种高效制动材料惯性摩擦磨损性能试验系统中对称式运动机构的结构示意图;

53.图3为本技术实施方式提供的一种高效制动材料惯性摩擦磨损性能试验系统中左右旋丝杠的结构示意图;

54.图4为本技术实施方式提供的一种高效制动材料惯性摩擦磨损性能试验系统中测量机构的结构示意图。

55.图中:100-箱体;200-转动机构;210-电机;220-轴杆;230-刹车盘;240-轴承a;300-对称式运动机构;310-伺服电机;320-左右旋丝杠;330-丝杠螺母;340-摩擦部件;341-立板;342-摩擦砂块;350-轴承b;360-导向横杆;400-测量机构;410-测量板;411-t型导向滑槽;412-刻度线;420-支撑板;430-测量夹臂;440-t型滑块。

具体实施方式

56.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

57.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术

保护的范围。

58.实施例一

59.请参阅图1-图4,本技术提供一种技术方案:一种高效制动材料惯性摩擦磨损性能试验系统,包括箱体100,其顶部呈开口状,还包括:

60.转动机构200,其安装在箱体100上,转动机构200包括刹车盘230,刹车盘230处于箱体100的内腔中;

61.对称式运动机构300,其安装在箱体100上,且对称式运动机构300处于转动机构200的下方,对称式运动机构300包括两组摩擦部件340,两组摩擦部件340设置在箱体100的内腔中,且两组摩擦部件340对称的安装在对称式运动机构300上。

62.在上述专利文献cn207689259u的技术问题中记载:“刹车片是各种装配有鼓刹或碟刹的交通工具制动系统的一个重要的组成部分。刹车的工作原理主要是来自摩擦,利用刹车片与刹车碟(鼓)及轮胎与地面的摩擦,将车辆行进的动能转换成摩擦后的热能,将车子停下来。刹车片一般由钢板、粘接隔热层和摩擦块构成。刹车时,摩擦块被挤压在刹车盘或刹车鼓上产生摩擦,从而达到车辆减速刹车的目的。由于摩擦作用,摩擦块会逐渐被磨损,当磨损到极限位置时,必须更换,否则将降低制动的效果,甚至造成安全事故。

63.上述现有技术中,当刹车片磨损到一定厚度时,就应进行更换。现有技术中的检测刹车片厚度的方法一般情况下可以通过多种方式来判断。其中,肉眼观察的方式一般来说误差较大,因此通过观察的方式一般只作为初步判断的方式,是否更换刹车片需要通过将刹车片拆下来测量后才能确定,这种方法比较耗时;由于刹车片上的钢板凸起部分或金属片与刹车盘摩擦易造成刹车盘的损坏,若更换刹车盘的话,则要花费较多的金钱,因此通过声音进行判断的方法虽然比较准确但易造成更大的经济损失。

64.目前,为了确保行驶的安全,可安装刹车片厚度探测系统对刹车片厚度进行监测,将刹车片厚度探测系统安装在汽车上进行测试时,按行车距离计算,轿车前轮的刹车片使用寿命可达4万公里以上,后轮的刹车片可以达到8万公里以上。假设汽车每年行驶2~3万公里,则新刹车片达到使用极限厚度,需要1年以上的时间才能完成测试”。

65.由上述公开的专利文献的技术问题中记载可以知晓,由制动材料(比如高碳钢)制成的刹车盘需要进行摩擦测试,以试验出该刹车盘的耐用性,为了解决上述技术问题,以达到对刹车盘的摩擦测试。

66.在一种具体的实施方案中,转动机构200在工作时,能够驱动安装在转动机构200上的刹车盘230的转动,在对称式运动机构300工作时,对称式运动机构300能够实现正向或者反向的运行,正向或者反向运行时,能够使两组摩擦部件340进行相向或者反向的运动,相向运动时,能够将正在旋转的刹车盘230夹紧,模拟出刹车的效果,通过两组摩擦部件340对刹车盘230的摩擦,以测试出刹车盘230的抗磨损性能,从而能够测试出刹车盘230的耐用度。

67.实施例二

68.如图1-图4所示,在实施例一的基础上改进:

69.具体的,还包括:

70.测量机构400,其安装在箱体100的顶部开口处。

71.在一种具体的实施方案中,在转动机构200停止工作时,在测量机构400的作用下,

能够对刹车盘230进行测量,从而测量出刹车盘230在被两组摩擦部件340摩擦后的厚度。

72.在具体设置时,转动机构200包括电机210,电机210固定安装于箱体100的一侧侧壁上部,电机210的输出轴向内贯穿于箱体100的侧壁,电机210的输出轴固定安装有轴杆220,轴杆220远离电机210的一端贯穿于刹车盘230后,与箱体100的内侧壁转动连接;

73.刹车盘230与轴杆220固定连接;

74.在电机210通过其输出轴驱动轴杆220转动时,刹车盘230能够随着轴杆220的转动同步转动。

75.在一种具体的实施方案中,在电机210工作时,能够通过其输出轴驱动轴杆220的转动,轴杆220的转动从而能够驱动刹车盘230的转动,进而使刹车盘230达到一种旋转状态,以模拟出刹车盘230在实际中高速转动的状态。

76.在一些具体的实施方案中,转动机构200还包括轴承a240,轴承a240的外圈固定安装于箱体100的内侧壁上,轴承a240与轴杆220的位置相互对应;

77.轴杆220远离电机210的一端插接安装于轴承a240的内圈中。

78.在一种具体的实施方案中,通过轴承a240的设置,能够便于轴杆220其中一端的安装与转动。

79.在其他一些实施方案中,对称式运动机构300包括伺服电机310,伺服电机310固定安装于箱体100在位于电机210一侧的外壁下部,伺服电机310的输出轴向内贯穿于箱体100的侧壁,且伺服电机310的输出轴固定安装有左右旋丝杠320,左右旋丝杠320远离伺服电机310的一端转动安装于箱体100的内侧壁上;

80.左右旋丝杠320上的两端套接安装有丝杠螺母330,两个丝杠螺母330对称的设置;

81.两组摩擦部件340分别安装在两个丝杠螺母330上;

82.两组摩擦部件340之间安装有导向横杆360,且导向横杆360的两端与箱体100的内侧壁固定连接。

83.在一种具体的实施方案中,伺服电机310能够通过其输出轴实现正向或者反向的转动,从而驱动与伺服电机310的输出轴相连的左右旋丝杠320的正向或者反向转动,两组摩擦部件340分别安装在两个丝杠螺母330上,且在导向横杆360的作用下,两个丝杠螺母330进行相向或者反向运动时能够驱动两组摩擦部件340进行相向或者反向的运动,相向运动时,其效果为夹紧作用,能够实现对刹车盘230的摩擦制动。

84.在本技术中,摩擦部件340包括立板341,立板341的底端与丝杠螺母330的圆周侧壁固定连接,立板341的内侧壁顶部固定安装有摩擦砂块342;

85.导向横杆360贯穿于两个立板341,并与立板341滑动连接。

86.在一种具体的实施方案中,导向横杆360用于避免两个立板341与两个丝杠螺母330同步转动,且在导向横杆360的作用下,能够使左右旋丝杠320的旋转运动转为立板341的直线运动,固定安装在两个立板341内侧壁上部的摩擦砂块342,能够对刹车盘230起到摩擦制动的作用,在摩擦砂块342的作用下,能够对刹车盘230的侧壁产生磨损,从而达到模拟测试刹车盘230的抗磨耐用的目的。

87.可以理解,在其他实施例中,对称式运动机构300还包括轴承b350,轴承b350的外圈固定安装于箱体100位于轴承a240一侧的内侧壁下部,轴承b350与左右旋丝杠320的位置相互对应;

88.左右旋丝杠320远离伺服电机310的一端插接安装于轴承b350的内圈中。

89.在一种具体的实施方案中,在轴承b350的作用下,能够便于左右旋丝杠320的一端的安装与转动。

90.在本实施例中,测量机构400包括测量板410,测量板410设置于箱体100的顶部开口处上方,测量板410的底部两端固定安装有支撑板420,支撑板420的外侧壁固定安装于箱体100开口处的内侧壁上;

91.测量板410的外壁上设置有多个刻度线412;

92.测量板410的下部滑动安装有两个测量夹臂430,且两个测量夹臂430对称的设置。

93.在一种具体的实施方案中,在电机210停止工作时,通过调节两个测量夹臂430,使两个测量夹臂430对刹车盘230进行夹紧,再观察刻度线412,从而能够得出刹车盘230在测试后的厚度。

94.可选地,测量板410的下部开设有t型导向滑槽411;

95.测量夹臂430的顶部固定安装有t型滑块440,t型滑块440插接安装于t型导向滑槽411内。

96.在一种具体的实施方案中,测量夹臂430能够通过t型滑块440与t型导向滑槽411的配合,实现滑动调节,且还能够避免其掉落。

97.该一种高效制动材料惯性摩擦磨损性能试验系统的工作原理:转动机构200在工作时,能够驱动安装在转动机构200上的刹车盘230的转动,在对称式运动机构300工作时,对称式运动机构300能够实现正向或者反向的运行,正向或者反向运行时,能够使两组摩擦部件340进行相向或者反向的运动,相向运动时,能够将正在旋转的刹车盘230夹紧,模拟出刹车的效果,通过两组摩擦部件340对刹车盘230的摩擦,以测试出刹车盘230的抗磨损性能,从而能够测试出刹车盘230的耐用度;

98.在转动机构200停止工作时,在测量机构400的作用下,能够对刹车盘230进行测量,从而测量出刹车盘230在被两组摩擦部件340摩擦后的厚度;

99.在电机210工作时,能够通过其输出轴驱动轴杆220的转动,轴杆220的转动从而能够驱动刹车盘230的转动,进而使刹车盘230达到一种旋转状态,以模拟出刹车盘230在实际中高速转动的状态;

100.通过轴承a240的设置,能够便于轴杆220其中一端的安装与转动;

101.伺服电机310能够通过其输出轴实现正向或者反向的转动,从而驱动与伺服电机310的输出轴相连的左右旋丝杠320的正向或者反向转动,两组摩擦部件340分别安装在两个丝杠螺母330上,且在导向横杆360的作用下,两个丝杠螺母330进行相向或者反向运动时能够驱动两组摩擦部件340进行相向或者反向的运动,相向运动时,其效果为夹紧作用,能够实现对刹车盘230的摩擦制动;

102.导向横杆360用于避免两个立板341与两个丝杠螺母330同步转动,且在导向横杆360的作用下,能够使左右旋丝杠320的旋转运动转为立板341的直线运动,固定安装在两个立板341内侧壁上部的摩擦砂块342,能够对刹车盘230起到摩擦制动的作用,在摩擦砂块342的作用下,能够对刹车盘230的侧壁产生磨损,从而达到模拟测试刹车盘230的抗磨耐用的目的;

103.在轴承b350的作用下,能够便于左右旋丝杠320的一端的安装与转动;

104.在电机210停止工作时,通过调节两个测量夹臂430,使两个测量夹臂430对刹车盘230进行夹紧,再观察刻度线412,从而能够得出刹车盘230在测试后的厚度;

105.测量夹臂430能够通过t型滑块440与t型导向滑槽411的配合,实现滑动调节,且还能够避免其掉落。

106.上述不同的实施例之间均可以相互组合、替换、搭配使用。

107.以上仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

108.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。