1.本发明涉及聚异戊二烯提取分离领域,尤其涉及一种蒲公英提取聚异戊二烯用的液渣分离器及其分离方法。

背景技术:

2.蒲公英是一种药食两用的中药材,生物活性成分丰富,有很高的营养价值,且分布广泛,种质资源丰富。蒲公英黄酮、多酚及多糖类物质具有抗氧化抗衰老、抗肿瘤、提高免疫力、广谱抑菌等保健作用,是医药、食品等优质安全的功能性添加剂,在对聚合物进行组分分析时发现蒲公英含有植物醇及其异构体、环阿屯醇及烷基取代物和酯化物、一定量的饱和及不饱和的脂肪酸及酯化物、少星谷甾醇以及香树素,用蒲公英通过裂解气相色谱法以及质谱法对蒲公英进行定性及组分分析研究表明,通过裂解气相色谱法对其聚合物萃取,能够聚异戊二烯对进行提取,但是在提取过程中进行分离时需要反复调配ph值,在提取液中也总会存在少量液渣,需要反复倒出上层清液,操作起来较为繁琐,并且,即使反复倒出上层清液,提取液也会随着ph值的调配而逐渐稀释,不利于后续对提取液进行分析的操作。

技术实现要素:

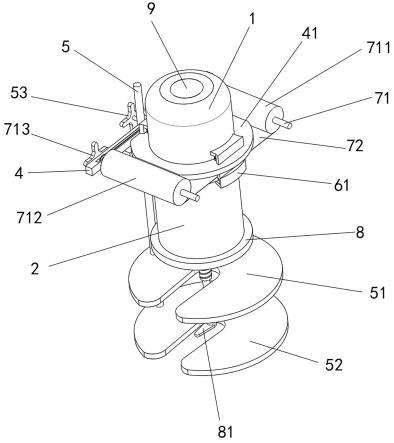

3.本发明的目的是为了解决背景技术中的问题,而提出的一种蒲公英提取聚异戊二烯用的液渣分离器及其分离方法。

4.为了实现上述目的,本发明采用了如下技术方案:一种蒲公英提取聚异戊二烯用的液渣分离器,包括分离底罐、分液顶罐和初始固环,所述初始固环能够通过螺纹套接在分离底罐和分液顶罐的外部,所述分离底罐的外壁通过螺纹套接有中间环,所述中间环的内壁焊接有刮环,所述分离底罐的内部设有传热机构,所述中间环外壁套接固定有分离主板架,所述分离主板架的一侧外壁焊接有转杆,所述转杆的另一侧设有支撑机构,所述转杆一侧外壁设有换纸机构,所述转杆的顶部外壁通过螺钉连接有有轨限位板,所述有轨限位板远离分离主板架的一侧外壁通过螺钉连接有固定条,所述固定条的顶部外壁焊接有平衡定位块,所述固定条的顶部外壁通过滑动连接有曲面滑条,所述曲面滑条远离分离主板架的一侧外壁开设有限位槽,所述平衡定位块的两侧外壁分别与限位槽对应的内壁之间设置有复原弹簧,所述分离主板架内部分别插接有外侧释压活块和内侧释压活块,所述外侧释压活块和内侧释压活块分别设有卡持机构,所述分液顶罐远离分离底罐的一侧设置有变压机构。

5.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述传热机构包括传热筒板和接电板,所述传热筒板焊接在分离底罐的内壁,所述接电板插接在分离底罐的顶部外壁,所述分离底罐的内部开设有内活动槽,所述内活动槽的内部插接有放热板,所述接电板的一侧外壁通过电性连接有两个条式固定导电片,所述放热板的内壁分别焊接有第一活动导电板和第二活动导电板,所述第一活动导电板和第二活动导电板的一侧外壁与内活动槽的内壁之间固定有复位弹簧,所述第一活动导电板和第二活动导电板分别与对应的条式

固定导电片相接触。

6.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述换纸机构包括第一滤纸筒、第二滤纸筒和过滤用纸,所述转杆的一侧壁插接有两个转柱并贯穿延伸至转杆的另一侧,且两个所述转柱对称分布在转杆的两端,所述第一滤纸筒和第二滤纸筒分别套接固定在对应的转柱外部,所述第一滤纸筒和第二滤纸筒外部均包裹有同一个所述过滤用纸,每个所述转杆均套接固定有转齿盘,且转齿盘位于转杆的内部,两个所述转齿盘外部套接有同一个齿带,任意一个所述转柱的一侧外壁焊接有传输转钮。

7.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述分离主板架内部开设有两个通孔,所述外侧释压活块和内侧释压活块均插接在对应的通孔内部,所述内侧释压活块远离外侧释压活块的一侧壁开设有抵接槽。

8.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述有轨限位板靠近分离主板架的一侧外壁开设有轨道槽,所述有轨限位板靠近分离主板架的一侧外壁通过轴承连接有齿轮柱,所述齿轮柱上的齿纹与齿带相啮合,所述曲面滑条的底部外壁焊接有固定套柱,所述固定套柱的底部插接有活柱,所述活柱的一侧外壁与固定套柱的内壁之间设置有平衡弹簧,所述活柱的底部外壁焊接有齿纹卡条,且齿纹卡条与齿轮柱相啮合,所述齿纹卡条靠近有轨限位板的一侧外壁焊接有轨道滑柱,且轨道滑柱位于所述轨道槽内部滑动。

9.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述卡持机构包括两个半卡环,所述外侧释压活块和内侧释压活块相对的一侧外壁均开设有滑槽,两个所述半卡环插接在对应的滑槽内部,每个所述半卡环的内周壁均焊接有卡持条,每个所述半卡环的外周壁与对应所述滑槽的内周壁之间固定安装有若干挤压弹簧,所述外侧释压活块和内侧释压活块相对的一侧外壁均焊接有抵块,每个所述抵块的一侧外壁与所述分离主板架之间固定有释压弹簧,所述分液顶罐的外壁对称开设有两个外卡槽,每个所述卡持条能够卡接在对应所述外卡槽内部。

10.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述变压机构包括变压筒和顶盖,所述顶盖通过螺纹插接在分液顶罐中,所述变压筒插接在顶盖内部并贯穿,所述变压筒靠近分离底罐的一侧外壁开设有若干抽孔,所述变压筒内壁分别通过滑动连接有被动板和主动板,所述变压筒的内壁焊接有固定环板,所述被动板与固定环板之间设有若干回复弹簧,所述主动板远离固定环板的一侧外壁粘接有若干橡胶柱,且橡胶柱与抽孔一一对应。

11.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述主动板远离抽孔的一侧外壁焊接有变压杆,所述变压杆贯穿变压筒延伸至外部,所述变压杆的另一侧外壁粘接有压片,所述变压筒的外部通过螺纹套接有转环,所述转环与顶盖的一侧外壁通过滑动连接。

12.在上述的一种蒲公英提取聚异戊二烯用的液渣分离器中,所述支撑机构包括连接柱和主杆,所述连接柱转动插接在主杆的内部,所述连接柱焊接在转杆远离所述分离主板架的一侧外壁,所述连接柱远离转杆的一侧外壁焊接有翻转转钮,所述主杆的外壁分别套接有置放板和承重板,且承重板位于置放板的正下方。

13.与现有的技术相比,本蒲公英提取聚异戊二烯用的液渣分离器的优点在于:1、在分离过程中能够通过曲面滑条将卡持机构反复分离,用以更换过滤用纸,并

且在更换完毕后,通过有轨限位板的引导作用,将曲面滑条复位并等待下一次过滤用纸的更换,如此反复在更换过程中防止过滤用纸在平移时拉动造成破损,而导致无法继续反复过滤,有效保证在分离过程中的彻底性;2、通过反复控制变压杆对变压筒内部的气压进行改变,实现反复抽液过程,加快分离底罐中滤液与滤渣的分离效果,并且在转动传输转钮更换过滤用纸时,分液顶罐与分离底罐分开时内部气压与大气压平衡,松开压片整个主动板受回复弹簧作用使变压筒恢复至初始状态,便于反复进行抽液,使分离底罐中的滤液与液渣完全得到分离,以此提高分离的彻底程度;3、在分期前,通过静置处理后直接将整个密封的变压筒下压,将上层清液完全隔离并取出,保证液渣能够完全与混合液分离,再通过多次更换滤纸的操作与反复抽压相互配合,以此将液渣完全分离,得到最为纯净的提取液,有效实现液渣与提取液的完全分离,使后续提取聚异戊二烯的效率得到明显提升;综上所述,本发明能够直接将混合液离心后倒入装置内部,初次彻底地分离提取液与残渣,并配合后续反复更换过滤用纸与抽压的操作,能够彻底将液渣与提取液分离,同时也不影响提取液分离前后的浓度,有效保证液渣与提取液的完备性,便于后续提取聚异戊二烯的直接操作。

附图说明

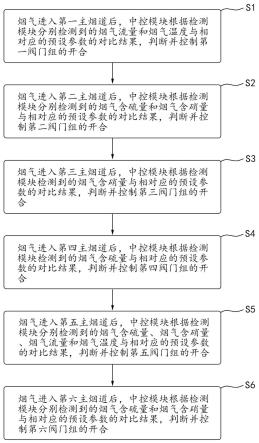

14.图1为本发明提出的一种蒲公英提取聚异戊二烯用的液渣分离器的整体结构示意图;图2为本发明提出的一种蒲公英提取聚异戊二烯用的液渣分离器的剖视立体示意图;图3为图2中a部分结构的放大图;图4为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中传热机构的剖视立体示意图;图5为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中变压筒内部的局部剖视立体示意图;图6为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中换纸机构的立体结构示意图;图7为图6中b部分结构的放大图;图8为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中卡持机构的立体结构示意图;图9为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中中间环的立体结构示意图;图10为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中卡持机构的立体拆解结构示意图;图11为图10中c部分结构的放大图;图12为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中内侧释压活块和曲面卡条及其连接件的立体拆解结构示意图;

图13为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中卡持机构的立体拆解结构示意图;图14为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中齿纹卡条及其连接件的立体结构示意图;图15为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中分离底罐和分液顶罐另一连接状态下的立体剖视示意图;图16为本发明提出的蒲公英提取聚异戊二烯用的液渣分离器中分离底罐和分液顶罐另一连接状态下的立体结构示意图。

15.图中:1、分离底罐;10、外卡槽;11、内活动槽;12、初始固环;2、分液顶罐;4、转杆;41、分离主板架;410、通孔;411、中间环;412、刮环;42、有轨限位板;421、轨道槽;422、齿轮柱;5、主杆;51、置放板;52、承重板;53、翻转转钮;531、连接柱;60、半卡环;601、卡持条;61、外侧释压活块;62、内侧释压活块;621、滑槽;622、抵块;623、释压弹簧;624、挤压弹簧;625、抵接槽;64、曲面滑条;641、固定套柱;642、活柱;643、平衡弹簧;65、固定条;66、平衡定位块;67、齿纹卡条;671、轨道滑柱;68、复原弹簧;69、限位槽;71、转柱;711、第一滤纸筒;712、第二滤纸筒;713、传输转钮;714、转齿盘;72、过滤用纸;74、齿带;8、顶盖;81、压片;82、变压杆;83、变压筒;831、被动板;832、主动板;833、抽孔;834、橡胶柱;835、固定环板;836、回复弹簧;84、转环;9、接电板;91、条式固定导电片;911、第一活动导电板;921、第二活动导电板;93、放热板;94、复位弹簧;95、传热筒板。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.参照图1-图16,一种蒲公英提取聚异戊二烯用的液渣分离器及其分离方法,包括分离底罐1、分液顶罐2和初始固环12,初始固环12能够通过螺纹套接在分离底罐1和分液顶罐2的外部,分离底罐1的外壁通过螺纹套接有中间环411,中间环411的内壁焊接有刮环412,分离底罐1的内部设有传热机构,中间环411外壁套接固定有分离主板架41,分离主板架41的一侧外壁焊接有转杆4,转杆4的另一侧设有支撑机构,转杆4一侧外壁设有换纸机构,转杆4的顶部外壁通过螺钉连接有有轨限位板42,有轨限位板42远离分离主板架41的一侧外壁通过螺钉连接有固定条65,固定条65的顶部外壁焊接有平衡定位块66,固定条65的顶部外壁通过滑动连接有曲面滑条64,曲面滑条64远离分离主板架41的一侧外壁开设有限位槽69,且平衡定位块66位于限位槽69内部滑动,平衡定位块66的两侧外壁分别与限位槽69对应的内壁之间设置有复原弹簧68,分离主板架41内部分别插接有外侧释压活块61和内侧释压活块62,外侧释压活块61和内侧释压活块62分别设有卡持机构,分液顶罐2远离分离底罐1的一侧设置有变压机构。

19.具体的,在进行精细分离时,需要进行多次重复进行释压与密封的操作,再将分液

顶罐2与分离底罐1分开时,需要通过曲面滑条64的平移来顶起外侧释压活块61和内侧释压活块62,曲面滑条64顶部设置的曲面结构,使得曲面滑条64无论沿着固定条65长度方向的哪一侧平移,都能够顶起外侧释压活块61和内侧释压活块62,同步带动固定的分液顶罐2与分离底罐1短暂分离后,曲面滑条64在移动时,若干复原弹簧68会处于受力状态,当曲面滑条64不受束缚时,复原弹簧68从受力状态开始回复至平衡状态使得曲面滑条64复位,复位时曲面滑条64的曲面最凹陷部位与内侧释压活块62相接触,使得外侧释压活块61和内侧释压活块62回复初始状态。

20.变压机构包括变压筒83和顶盖8,顶盖8通过螺纹插接在分液顶罐2中,变压筒83插接在顶盖8内部并贯穿,变压筒83靠近分离底罐1的一侧外壁开设有若干抽孔833,变压筒83内壁分别通过滑动连接有被动板831和主动板832,变压筒83的内壁焊接有固定环板835,被动板831与固定环板835之间设有若干回复弹簧836,主动板832远离固定环板835的一侧外壁粘接有若干橡胶柱834,且橡胶柱834与抽孔833一一对应,主动板832远离抽孔833的一侧外壁焊接有变压杆82,变压杆82贯穿变压筒83延伸至外部,变压杆82的另一侧外壁粘接有压片81,变压筒83的外部通过螺纹套接有转环84,转环84与顶盖8的一侧外壁通过滑动连接。

21.其中,变压筒83细端外部的螺纹与转环84螺合,转环84转动六圈可以使整个变压筒83移动至与分液顶罐2贴合的位置,使分液顶罐2保持密闭状态,反转六圈转环84可以使得变压筒83回复到初始位置。

22.具体地,初始固环12用于进行初步静置分离时将分离底罐1和分液顶罐2通过螺纹套接在两者的凹陷部位,使分离底罐1和分液顶罐2固定,此时的变压筒83内部原件的状态为:回复弹簧836处于不受力状态;橡胶柱834插在对应的抽孔833中,使变压筒83处于密封状态;被动板831贴合变压筒83开设抽孔833的内壁;主动板832紧密贴合被动板831。

23.进一步参照图16,在静置完全后,转动转环84能够使得变压筒83向分液顶罐2内部移动,直至变压筒83的外周壁贴合分液顶罐2的内周壁,使分液顶罐2与分离底罐1内部的空间分离,其中变压筒83上方部位的螺纹螺距影响转动转环84时带动变压筒83下移的速度,变压筒83缓慢下压,可以将分离底罐1上方的部分清液压入分液顶罐2的内部,底部沉淀的蒲公英粉末不会受流体带入分液顶罐2的内部,以此实现蒲公英液渣与提取液初步的完全分离。

24.传热机构包括传热筒板95和接电板9,传热筒板95焊接在分离底罐1的内壁,接电板9插接在分离底罐1的顶部外壁,分离底罐1的内部开设有内活动槽11,内活动槽11的内部插接有放热板93,接电板9的一侧外壁通过电性连接有两个条式固定导电片91,放热板93的内壁分别焊接有第一活动导电板911和第二活动导电板921,第一活动导电板911和第二活动导电板921的一侧外壁与内活动槽11的内壁之间固定有复位弹簧94,第一活动导电板911和第二活动导电板921分别与对应的条式固定导电片91相接触。

25.具体参照图3和图4,接电板9通电时通过条式固定导电片91对第一活动导电板911和第二活动导电板921通电,第一活动导电板911和第二活动导电板921分别固定在放热板93的内侧,放热板93通电放热,实现对分离底罐1内部进行加热烘干;再有放热板93能够简单在分离底罐1中进行微动,其目的是平衡分离底罐1中的部分气压变化,复位弹簧94用以使放热板93回复至平衡位置,微动的放热板93也会带动与其固定的第一活动导电板911和

第二活动导电板921移动,使其会存在与两个条式固定导电片91不接触的状态,此时第一活动导电板911和第二活动导电板921分别与对应的条式固定导电片91不导通,也无法使放热板93通电放热,而平衡状态的放热板93是能够使第一活动导电板911和第二活动导电板921分别与对应的条式固定导电片91导通。

26.换纸机构包括第一滤纸筒711、第二滤纸筒712和过滤用纸72,转杆4的一侧壁插接有两个转柱71并贯穿延伸至转杆4的另一侧,且两个转柱71对称分布在转杆4的两端,第一滤纸筒711和第二滤纸筒712分别套接固定在对应的转柱71外部,第一滤纸筒711和第二滤纸筒712外部均包裹有同一个过滤用纸72,每个转杆4均套接固定有转齿盘714,且转齿盘714位于转杆4的内部,两个转齿盘714外部套接有同一个齿带74,任意一个转柱71的一侧外壁焊接有传输转钮713。

27.具体参照图1和图6,转动传输转钮713会使得转柱71转动,带动第二滤纸筒712转动,通过对应的转齿盘714啮合的齿带74,使得另一个转柱71上的第一滤纸筒711同步转动,从而实现过滤用纸72在分液顶罐2与中间环411之间平移,传输转钮713转动三圈,能够带动位于夹持部位的过滤用纸72完全脱离并重新进入收卷,新的过滤用纸72进入夹持部位等待下移过滤工作。

28.分离主板架41内部开设有两个通孔410,外侧释压活块61和内侧释压活块62均插接在对应的通孔410内部,内侧释压活块62远离外侧释压活块61的一侧壁开设有抵接槽625,且抵接槽625的顶部内壁与曲面滑条64的顶部设置的曲面相接触。

29.有轨限位板42靠近分离主板架41的一侧外壁开设有轨道槽421,有轨限位板42靠近分离主板架41的一侧外壁通过轴承连接有齿轮柱422,齿轮柱422上的齿纹与齿带74相啮合,曲面滑条64的底部外壁焊接有固定套柱641,固定套柱641的底部插接有活柱642,活柱642的一侧外壁与固定套柱641的内壁之间设置有平衡弹簧643,活柱642的底部外壁焊接有齿纹卡条67,且齿纹卡条67与齿轮柱422相啮合,齿纹卡条67靠近有轨限位板42的一侧外壁焊接有轨道滑柱671,且轨道滑柱671位于轨道槽421内部滑动。

30.具体地,齿带74移动时,带动齿轮柱422转动,使得同样与其啮合的齿纹卡条67移动,带动曲面滑条64实现平移,在此过程中轨道滑柱671始终位于轨道槽421内部滑动,平衡弹簧643的不受力状态是能够保证齿纹卡条67与齿轮柱422相啮合,当轨道滑柱671位于轨道槽421的长线型轨道时,平衡弹簧643处于拉伸状态,当轨道滑柱671位于轨道槽421的端线型轨道时,平衡弹簧643处于压缩状态,并且齿纹卡条67与齿轮柱422脱离接触,当轨道滑柱671移动至轨道槽421边缘位置时,平衡弹簧643从微小拉伸状态回复到不受力状态会轻微抬起轨道滑柱671,又由于轨道滑柱671移动至轨道槽421边缘位置时的各个复原弹簧68均处于非平衡状态,复原弹簧68的拉伸或压缩力会释放使齿纹卡条67及其连接的曲面滑条64复位移动至中央,轨道滑柱671也随之移动直至中央,轨道槽421不再对轨道滑柱671的竖直方向进行限制,复原弹簧68从微小压缩状态回复到不受力状态会压下轨道滑柱671,整个齿纹卡条67也会再次与齿轮柱422接触而啮合,此时同时轨道滑柱671也位于轨道槽421的正中央位置,平衡弹簧643也会处于不受力状态,等待下一次啮合传动。

31.卡持机构包括两个半卡环60,外侧释压活块61和内侧释压活块62相对的一侧外壁均开设有滑槽621,两个半卡环60插接在对应的滑槽621内部,每个半卡环60的内周壁均焊接有卡持条601,每个半卡环60的外周壁与对应滑槽621的内周壁之间固定安装有若干挤压

弹簧624,外侧释压活块61和内侧释压活块62相对的一侧外壁均焊接有抵块622,每个抵块622的一侧外壁与分离主板架41之间固定有释压弹簧623,分液顶罐2的外壁对称开设有两个外卡槽10,每个卡持条601能够卡接在对应外卡槽10内部。

32.具体参照图1、图8和图10,外侧释压活块61和内侧释压活块62贯穿分离主板架41中所开设的对应的通孔410,其中的抵块622与半卡环60是分别位于分离主板架41的两侧,抵块622与分离主板架41之间的释压弹簧623是为了让半卡环60所夹持的分液顶罐2始终保持与中间环411贴近而夹紧过滤用纸72,其次当外侧释压活块61和内侧释压活块62的受力释压弹簧623挤压时,会稍微抬起半卡环60所夹持的分液顶罐2,从而使得过滤用纸72不会被夹紧,过滤用纸72也就可以进行移动。

33.进一步,两个半卡环60用于夹持分液顶罐2,其中卡持条601能够对应卡在分液顶罐2两侧的外卡槽10,当分液顶罐2插入时,挤压弹簧624轻微收缩,直至卡持条601卡入外卡槽10,挤压弹簧624施力通过半卡环60将分液顶罐2固定。

34.支撑机构包括连接柱531和主杆5,连接柱531转动插接在主杆5的内部,连接柱531焊接在转杆4远离分离主板架41的一侧外壁,连接柱531远离转杆4的一侧外壁焊接有翻转转钮53,主杆5的外壁分别套接有置放板51和承重板52,且承重板52位于置放板51的正下方。

35.具体参照图1,底部的承重板52用于支撑整个装置,置放板51可以单独放置分离底罐1或分液顶罐2,连接柱531插接并贯穿主杆5的内部,翻转转钮53的转动能够带动连接柱531及其固定的转杆4转动,从而将整个固定的分离底罐1和分液顶罐2倒置。

36.工作原理:使用时,初始固环12先与底部的分离底罐1固定,再将分液顶罐2旋入,固定为一体,随后打开顶盖8导入所要分离的蒲公英样液,静置时变压筒83不与分液顶罐2相接触,静置完毕后转动转环84,使变压筒83与分液顶罐2相接触,随后旋出分液顶罐2将其中清液倒出单独置放,取出初始固环12,将分离底罐1固定在中间环411中,旋转转环84直至变压筒83不与分液顶罐2相接触后,插入分液顶罐2直至卡持条601卡入外卡槽10中,再简单按下压片81,此时会带动被动板831下移,使分液顶罐2中的气压减小,将分离底罐1中的水分从顶部经过过滤用纸72抽入分液顶罐2中,松开压片81并转动传输转钮713时,回复弹簧836回复使主动板832回升,过滤用纸72移动,传输转钮713带动转柱71转动,通过齿带74使啮合的齿轮柱422也随之转动,再带动啮合的齿纹卡条67移动,使得顶部的曲面滑条64滑动,顶起卡持机构,从而解除压力,过滤用纸72也得以平移,移动时,过滤用纸72受刮环412作用,使过滤用纸72表面的液渣依旧保留在分离底罐1内部,最后曲面滑条64复位,等待下一次传动,以此更换过滤用纸72,实现反复抽滤的效果,从而完全分离蒲公英液渣保留混合液,用以完全提取聚异戊二烯。

37.上述任一实施例中的蒲公英中提取聚异戊二烯用液渣的分离方法,包括以下步骤:s1、称取已晾干的蒲公英样品25g加入200ml质量分数为10%的naoh溶液,在30hz条件下超声破碎4h,将超声后的样品倒入离心管中,在5000r/min条件下常温离心2min,弃掉上清液,在离心管中加入蒸馏水继续离心,离心条件同上,如此反复至ph=7即可;s2、最后一次离心完毕将混合液倒入初始固环12固定的分离底罐1和分液顶罐2

中,旋紧顶盖8,正放静置30min后,旋转转环84六圈,旋出分液顶罐2,倒出上层液体单独存放,取出初始固环12,将分离底罐1旋入中间环411,回转转环84六圈,再分液顶罐2插接在半卡环60中,旋转翻转转钮53,将其倒置;s3、每静置30min后转动传输转钮713三圈,如此反复3-4次,向外拉动外侧释压活块61,取出分液顶罐2中的分离液单独置放,待用;s4、按下压片81至承重板52的水平高度位置,被动板831受负压也会下移,在这个过程中分离底罐1中的混合液会从经过过滤用纸72的过滤作用,液体流入分液顶罐2的内部,按压持续2-3min后,转动传输转钮713三圈,对过滤用纸72进行更换,底部压片81复位后,重复按压压片81的操作;s5、重复s4中的操作5次,取出分液顶罐2中的分离液放入s3中置放的分离液,转动翻转转钮53使分离底罐1位于底部,对接电板9通电进行烘干,即可得到完全分离的液渣。

38.进一步说明,上述固定连接,除非另有明确的规定和限定,否则应做广义理解,例如,可以是焊接,也可以是胶合,或者一体成型设置等本领域技术人员熟知的惯用手段。

39.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。