1.本发明涉及微波加热协同碱性氧化高效分离回收酸泥中汞和硒的方法,属于镁合金表面处理技术领域。

背景技术:

2.众多固废中,制酸系统净化工序产生的铅锌酸泥,汞含量高,环境危害大,回收价值高,酸泥处理主要有碱化焙烧工艺、硫酸化焙烧工艺和湿法处理工艺。

3.碱化焙烧工艺是现行应用最广的工艺,但需预制球,焙烧物料量大,焙烧温度高,焙烧时间长,部分生成的硒酸钙会分解为硒。硫酸化焙烧工艺焙烧时液固容易分离,硒汞分离效率不高,设备腐蚀性大。湿法处理工艺设备占地面积大,引入大量cl-不适合现代铅锌企业。酸泥现行处理通病难点为需预处理,焙烧时间长,汞脱除为未反应核模型,为了加快速率,提高焙烧温度,成本高,挥发分多,硒高温伴随挥发。

技术实现要素:

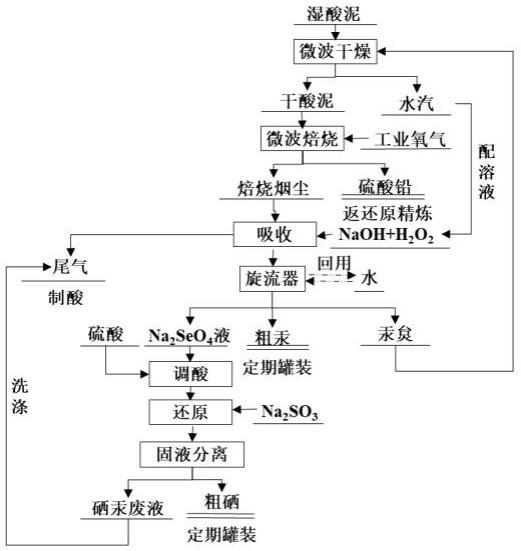

4.本发明针对现有技术中酸泥处理技术流程复杂、焙烧时间长、硒汞分离效率低等问题,提出了一种微波加热协同碱性氧化高效分离回收酸泥中汞和硒的方法,包括微波干燥、微波氧化焙烧、硒汞分离、旋流提汞和还原提硒,在低微波功率密度下加热湿酸泥,水分挥发,收集水汽后配置烟气吸收液;在高功率密度下加热干酸泥,酸泥中汞、硒反应气化挥发,焙烧尾渣返回铅处理系统;再利用碱性氧化液将硒和汞分离。

5.一种微波加热协同碱性氧化高效分离回收酸泥中汞和硒的方法,具体步骤如下:(1)湿酸泥经低功率密度的微波干燥蒸发水分得到干酸泥,水分收集以配制氢氧化钠-双氧水混合液;其中微波功率为10~30kw/m3;(2)在氧气氛围下,干酸泥经高功率密度微波加热焙烧,使干酸泥中汞、硒反应气化挥发形成汞硒挥发气体,汞硒挥发气体进入焙烧烟气,残留焙烧尾渣,焙烧尾渣返回铅处理系统进行还原精炼;其中微波功率为60~80kw/m3;(3)氢氧化钠和双氧水加入到水中配制成氢氧化钠-双氧水混合液,焙烧烟气经氢氧化钠-双氧水混合液吸收形成硒汞混合液,硒汞混合液中汞固化为尘,硒以正硒酸钠形式溶解于溶液中,二氧化硫和氮气尾气经烟气洗涤-两转两吸-净化后制酸;(4)硒汞混合液经分离得到粗汞、汞炱和正硒酸钠溶液,汞炱返回步骤(1)进行微波干燥;(5)利用硫酸调节正硒酸钠溶液的ph值至1~2,升温至预设温度,加入亚硫酸酸钠进行还原反应至不再产生固体物质,固液分离得到粗硒和硒汞废液,硒汞废液用于洗涤烟气。

6.所述步骤(1)湿酸泥含水量为25~45%,以无水的酸泥质量为100%计,汞含量为8.99~47.18%、硒含量为8.69~10.74%、铅含量为16.85~50.45%、银含量为617.5~985g/t。

7.所述步骤(1)酸泥中汞的主要物相为硫化汞、硒化汞、氯化亚汞和氯化汞,以硫化

汞形式存在的汞占总汞质量的60~90%,以硒化汞形式存在的汞占总汞质量的4~25%,以氯化汞形式存在的汞占总汞质量的4~12%,以氯化亚汞形式存在的汞占总汞质量的1~3%。所述步骤(1)微波干燥时间为10-30min,1吨湿酸泥产生水汽为298.34~556.89方(240.00~448.00kg),干酸泥含水率为0.2~1%。

8.所述步骤(2)微波加热焙烧温度为450~750℃,时间为20~60min;以工业氧气中氧气的体积含量为80%计,1吨湿酸泥所需要工业氧气4.69~55.71方。

9.所述步骤(2)焙烧烟气包括汞、二氧化硫、二氧化硒、氯化亚汞、氯化汞、氧气和氮气, 1吨湿酸泥产生焙烧气体总体积为28.23~96.68方,焙烧尾渣主要成分为硫酸铅,铅含量为65%~68%,ag含量为1308.13~2382g/t。

10.以步骤(1)湿酸泥的质量计,步骤(3)氢氧化钠(固体)的量为76.28~90.50kg/t,双氧水(市售)量为112~122.94kg/t,水的量为5.13~48.00m3;氢氧化钠-双氧水混合液与焙烧烟气的体积比为1:2~1:5,氢氧化钠-双氧水混合液的初始温度为室温~60℃;汞直接冷凝为粗汞,氯化汞转变为氧化汞,氯化亚汞转变为汞,二氧化硒转化为正硒酸钠,二氧化硫、氧气、氮气直接进入尾气。

11.所述步骤(5)预设温度为70~90℃,亚硫酸钠加入量为理论量的0.8~1.2倍。

12.所述粗汞品位为98~99.5%,粗硒品位96~98.5%,汞的回收率为97~99.5%,硒的回收率为97~99.5%。

13.本发明酸泥中汞和硒的反应式包括:hgs o2=hg so2;hgse o2= hg seo2;hg2cl2 naoh h2o2=2h2o hg 2nacl o2;hgcl2 2naoh=hgo nacl h2o ;seo2 h2o2=h2seo4;h2seo4 2naoh=na2seo4 2h2o;h2seo4 3na2so3=se 3na2so4 h2o本发明的有益效果是:(1)本发明无需进行酸泥预处理,干燥和焙烧同系统进行,焙烧阶段不添加任何试剂,处理成本低,硒和汞挥发率高;(2)本发明酸泥中含汞组元的吸波能力远高于硫酸铅吸波能力,汞物相转变及挥发速率更快,过程安全系数高,且能有效避免传统挥发时表面气孔收缩,汞和硒挥发更彻底;(3)本发明硒和汞挥发后才进行碱性氧化分离,分离效率更高。

附图说明

14.图1为本发明工艺流程图。

具体实施方式

15.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

16.实施例1:一种微波加热协同碱性氧化高效分离回收酸泥中汞和硒的方法(见图1),具体步骤如下:本实施例处理酸泥为锌冶炼酸泥,锌冶炼酸泥含水率为25%,主要化学组分及汞物相分布如表1.1和1.2;表1.1 锌酸泥主要化学组分表1.2各汞物相中汞占总汞质量分布(1)微波干燥:湿酸泥经低功率密度的微波干燥10min以蒸发水分得到干酸泥,1吨湿酸泥产生水汽为298.34方(240.00kg),水分收集以配制氢氧化钠-双氧水混合液;其中微波功率为10kw/m3,干酸泥中水分降至1%; (2)在工业氧气氛围下,干酸泥经高功率密度微波加热至温度450℃下焙烧20min,使干酸泥中汞、硒反应气化挥发形成汞硒挥发气体,汞硒挥发气体进入焙烧烟气,残留焙烧尾渣,焙烧尾渣返回铅处理系统进行还原精炼;其中微波功率为60kw/m3,1吨湿酸泥所需要80%工业氧气加入量为55.71方,焙烧烟气包括汞、二氧化硫、二氧化硒、氯化亚汞、氯化汞、氧气和氮气,1吨湿酸泥产生焙烧气体总体积为96.68方,焙烧尾渣主要成分为硫酸铅,铅含量为65%,ag含量为2382g/t;(3)氢氧化钠和双氧水加入到水中配制成氢氧化钠-双氧水混合液(吸收液),焙烧烟气经氢氧化钠-双氧水混合液吸收形成硒汞混合液,硒汞混合液中汞固化为尘,硒以正硒酸钠形式溶解于溶液中,二氧化硫和氮气尾气返回烟气制酸系统;以步骤(1)湿酸泥的质量计,氢氧化钠(固体)的量为90.50kg/t,双氧水(市售浓度28%)量为122.94kg/t,水的量为48.00m3;氢氧化钠-双氧水混合液与焙烧烟气的体积比为1:2,氢氧化钠-双氧水混合液的初始温度为室温;汞直接冷凝为粗汞,氯化汞转变为氧化汞,氯化亚汞转变为汞,二氧化硒转化为正硒酸钠,二氧化硫和氮气尾气经烟气洗涤-两转两吸-净化后制酸;(4)硒汞混合液经分离得到粗汞、汞炱和正硒酸钠溶液,汞炱返回步骤(1)进行微波干燥;(5)利用硫酸调节正硒酸钠溶液的ph值至1,升温至预设温度70℃,加入亚硫酸酸钠进行还原反应至不再产生固体物质,固液分离得到粗硒和硒汞废液,硒汞废液用于洗涤烟气;其中亚硫酸钠加入量为理论量的0.8倍;本实施例中获得粗汞品位为98%,粗硒品位96%,汞的回收率为97%,硒的回收率为97%。

17.实施例2:一种微波加热协同碱性氧化高效分离回收酸泥中汞和硒的方法(见图1),具体步骤如下:

本实施例处理酸泥为锌冶炼酸泥,锌冶炼酸泥含水率为38.54%,主要化学组分及汞物相分布如表2.1和2.2;表2.1 锌酸泥主要化学组分表2.2各汞物相中汞占总汞质量分布(1)微波干燥:湿酸泥经低功率密度的微波干燥20min以蒸发水分得到干酸泥,1吨湿酸泥产生水汽为472.86方(380.40kg),水分收集以配制氢氧化钠-双氧水混合液;其中微波功率为20kw/m3,干酸泥中水分降至0.5%;(2)在工业氧气氛围下,干酸泥经高功率密度微波加热至温度600℃下焙烧40min,使干酸泥中汞、硒反应气化挥发形成汞硒挥发气体,汞硒挥发气体进入焙烧烟气,残留焙烧尾渣,焙烧尾渣返回铅处理系统进行还原精炼;其中微波功率为70kw/m3,1吨湿酸泥所需要80%工业氧气加入量为19.96方,焙烧烟气包括汞、二氧化硫、二氧化硒、氯化亚汞、氯化汞、氧气和氮气,1吨湿酸泥产生焙烧气体总体积为51.05方,焙烧尾渣主要成分为硫酸铅,铅含量为68%,ag含量为1494.27g/t;(3)氢氧化钠和双氧水加入到水中配制成氢氧化钠-双氧水混合液(吸收液),焙烧烟气经氢氧化钠-双氧水混合液吸收形成硒汞混合液,硒汞混合液中汞固化为尘,硒以正硒酸钠形式溶解于溶液中,二氧化硫和氮气尾气返回烟气制酸系统;以步骤(1)湿酸泥的质量计,氢氧化钠(固体)的量为84.78kg/t,双氧水(市售浓度28%)量为114.73kg/t,水的量为16.54m3;氢氧化钠-双氧水混合液与焙烧烟气的体积比为1:3,氢氧化钠-双氧水混合液的初始温度为40℃;汞直接冷凝为粗汞,氯化汞转变为氧化汞,氯化亚汞转变为汞,二氧化硒转化为正硒酸钠,二氧化硫和氮气尾气经烟气洗涤-两转两吸-净化后制酸;(4)硒汞混合液经分离得到粗汞、汞炱和正硒酸钠溶液,汞炱返回步骤(1)进行微波干燥;(5)利用硫酸调节正硒酸钠溶液的ph值至1.5,升温至预设温度80℃,加入亚硫酸酸钠进行还原反应至不再产生固体物质,固液分离得到粗硒和硒汞废液,硒汞废液用于洗涤烟气;其中亚硫酸钠加入量为理论量的1倍;本实施例中获得粗汞品位为99%,粗硒品位97%,汞的回收率为98%,硒的回收率为98%。

18.实施例3:一种微波加热协同碱性氧化高效分离回收酸泥中汞和硒的方法(见图1),具体步骤如下:本实施例处理酸泥为锌冶炼酸泥,锌冶炼酸泥含水率为45%,主要化学组分及汞物相分布如表3.1和3.2;表3.1 锌酸泥主要化学组分

表3.2 各汞物相中汞占总汞质量分布(1)微波干燥:湿酸泥经低功率密度的微波干燥30min以蒸发水分得到干酸泥,1吨湿酸泥产生水汽为556.89方(448.00kg),水分收集以配制氢氧化钠-双氧水混合液;其中微波功率为30kw/m3,干酸泥中水分降至0.2%;(2)在工业氧气氛围下,干酸泥经高功率密度微波加热至温度750℃下焙烧60min,使干酸泥中汞、硒反应气化挥发形成汞硒挥发气体,汞硒挥发气体进入焙烧烟气,残留焙烧尾渣,焙烧尾渣返回铅处理系统进行还原精炼;其中微波功率为80kw/m3,1吨湿酸泥所需要80%工业氧气加入量为4.69方,焙烧烟气包括汞、二氧化硫、二氧化硒、氯化亚汞、氯化汞、氧气和氮气,1吨湿酸泥产生焙烧气体总体积为28.23方,焙烧尾渣主要成分为硫酸铅,铅含量为67%,ag含量为1308.13g/t;(3)氢氧化钠和双氧水加入到水中配制成氢氧化钠-双氧水混合液(吸收液),焙烧烟气经氢氧化钠-双氧水混合液吸收形成硒汞混合液,硒汞混合液中汞固化为尘,硒以正硒酸钠形式溶解于溶液中,二氧化硫和氮气尾气返回烟气制酸系统;以步骤(1)湿酸泥的质量计,氢氧化钠(固体)的量为76.28kg/t,双氧水(市售浓度28%)量为112kg/t,水的量为5.13m3;氢氧化钠-双氧水混合液与焙烧烟气的体积比为1:5,氢氧化钠-双氧水混合液的初始温度为60℃;汞直接冷凝为粗汞,氯化汞转变为氧化汞,氯化亚汞转变为汞,二氧化硒转化为正硒酸钠,二氧化硫和氮气尾气经烟气洗涤-两转两吸-净化后制酸;(4)硒汞混合液经分离得到粗汞、汞炱和正硒酸钠溶液,汞炱返回步骤(1)进行微波干燥;(5)利用硫酸调节正硒酸钠溶液的ph值至2,升温至预设温度90℃,加入亚硫酸酸钠进行还原反应至不再产生固体物质,固液分离得到粗硒和硒汞废液,硒汞废液用于洗涤烟气;其中亚硫酸钠加入量为理论量的1.2倍;本实施例中获得粗汞品位为99.5%,粗硒品位98.5%,汞的回收率为99.5%,硒的回收率为99.5%。

19.以上对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。