1.本发明属于钎焊领域,具体涉及一种基于润湿性调控的强磁场辅助钎焊方法。

背景技术:

2.钎焊作为材料连接方法之一,现在被广泛应用于电子封装、精密仪表、医疗器械等非重载的精密连接方向。钎焊时,熔融钎料与钎焊母材间的润湿性决定了钎料对焊缝的填充效果,进而对钎焊质量起决定性的作用,对于异形或者不规则钎焊接头润湿性的好坏则更为重要。此外,熔融钎料/钎焊母材界面的反应及元素互扩散也对钎焊质量起到极其重要的作用,对于物理性质差别较大的金属母材、金属与陶瓷异种母材等体系需严格控制钎焊工艺才可获得良好的钎焊接头,否则界面处容易形成脆性相、较大内应力、气孔等焊接缺陷,严重损害钎焊接头的力学性能。

3.近年来,众多研究通过调整钎焊温度、改变钎料成分、应用钎剂等方法来解决上述问题,进而提高钎焊质量。但是提高温度会导致剧烈的界面反应和较大的接头热应力;改变钎料成分会引入多种元素对焊接接头造成不确定影响且提高成本;应用钎剂会对人员造成毒副作用且不易清理。可见,在提高润湿性的同时又合理调控界面反应极为困难。

4.强磁场作为一种非接触性的物理场可对物质产生多种较强的力、磁、能耦合效应,基于此,研究者开展了大量强磁场在材料、物理、冶金、化学及医学等领域的基础和应用研究。而如何利用强磁场解决钎焊润湿性的问题,并没有相关的研究。

技术实现要素:

5.本发明所要解决的技术问题在于提供一种基于润湿性调控的强磁场辅助钎焊方法,该方法借助强磁场的多种力、能、磁耦合效应通过调控熔融钎料的润湿性,并改变熔融钎料和钎焊母材间界面反应和元素扩散,获得所需的界面微观组织结构,进而显著提高钎焊质量,可实现高质量要求、高附加值、难以钎焊的钎焊体系钎焊。而本发明采用的强磁场会对熔融钎料与钎焊母材的润湿性产生显著的影响,同时也会改变材料体系的能量状态及液/固体系内的溶质扩散行为。因此,借助强磁场来调控熔融钎料与钎焊母材间的润湿性和熔融钎料与钎焊母材间的反应及相互扩散,能够实现对焊接接头微观组织的控制,有效提高钎焊质量。

6.为了实现上述目的,本发明的技术方案如下:

7.本发明提供一种基于润湿性调控的强磁场辅助钎焊方法,包括以下步骤:

8.(1)将钎焊母材待焊表面及钎料表面除油、清洗、干燥后,根据待焊工件的焊接工艺装配固定;

9.(2)将装配固定的待焊工件置于磁场中,升温至钎焊温度进行钎焊,并根据需求在钎焊过程调整待焊工件置于磁场的位置、磁场强度和磁场方向,钎焊完成后保温,然后随炉冷却至工件温度低于钎料熔点后,关闭磁场;继续冷却至室温,取出,得到钎焊工件;所述的磁场强度为强磁场。

10.所述的步骤(1)中,钎焊母材的材料优选为硬钎焊材料体系(钎焊温度≥450℃),更具体为氧化铝、钛合金、铝合金、钨钴硬质合金,钎料的材料优选为铝基钎料、银基钎料、铜基钎料、锰基钎料或镍基钎料,钎焊母材和钎料的材料可以相同或不同。

11.所述的步骤(1)中,干燥采用吹干或烘干,具体采用冷风吹干或热风烘干。

12.所述的步骤(1)中,清洗采用化学试剂清洗。

13.所述的步骤(2)中,升温至钎焊温度采用的加热源为电子束、激光束、电弧、电阻炉或感应炉中的一种或几种结合。

14.所述的步骤(2)中,所述升温,其升温速率为5~800℃/min。

15.所述的步骤(2)中,钎焊温度根据钎焊母材的材质确定,优选为≥450℃,保温时间优选为10~20min。

16.所述的步骤(2)中,在升温至钎焊温度之前,先升温至低于钎焊温度300~350℃进行除杂和等温过程,在此过程,保温时间为20~30min。

17.所述的步骤(2)中,置于磁场中,优选为匀强磁场区域,置于磁场的位置及焊接接头与磁场方向间的角度根据所焊工件的微观结构和接头性能的要求,相应的调整。

18.所述的步骤(2)中,所述磁场为连续可调的稳恒磁场,磁感应强度b为0《b≤30t连续可调,稳恒磁场方向为纵向或横向;作为优选,对于钎焊母材为钛合金,钎料为ag-cu,磁感应强度b为4~30t。

19.所述的步骤(2)中,所述磁场通过磁体提供,磁体为电磁体或永磁体。

20.其中,磁体形状为环形磁体、蹄形磁铁、条形磁体、对置磁体或单面磁体中的一种。

21.所述的步骤(2)中,钎焊过程在大气、真空或保护气中的一种气氛下进行。

22.所述的步骤(2)中,所述真空气氛真空度范围为10-1

~10-8

pa,保护气气氛气体浓度为99.9%~99.999%。

23.所述的步骤(2)中,所述的随炉冷却还可以以15~400℃/min冷却速率冷却的方式替代。

24.采用本发明的一种基于润湿性调控的强磁场辅助钎焊方法,当钎焊母材为钛合金,钎料为ag-72cu,磁感应强度为4t以上,则得到的钎焊工件的接头界面处形成两层组织分别为(α βti) (ticu),界面扩散层总厚度大于38μm。

25.本发明所具有的优点为:借助强磁场的多种磁、力、能耦合作用可调控熔融钎料与钎焊母材间的润湿性,也可实现对熔融钎料铺展速度的调控,有利于钎料充填焊缝;同时也可借助磁场的作用调控熔融钎料和钎焊母材间的界面反应的速度和程度及元素扩散程度和方向,减少、甚至消除损害焊接质量的相的形成,进而提高焊接质量;减少焊接所需时间,提升焊接效率,有效实现节能减排。

26.相比于现有的在焊接过程中加入磁场的技术,本发明能够适用于物化性质差异较大、母材不能承受较高钎焊温度、焊接质量要求极高等要求的同种或异种材料间的复合钎焊,对于材料体系无依赖。此外,本发明能对熔融钎料与钎焊母材间的润湿性实现调控,能对界面处的反应程度和反应产物的种类实现控制,对于钎焊质量提升显著。

附图说明

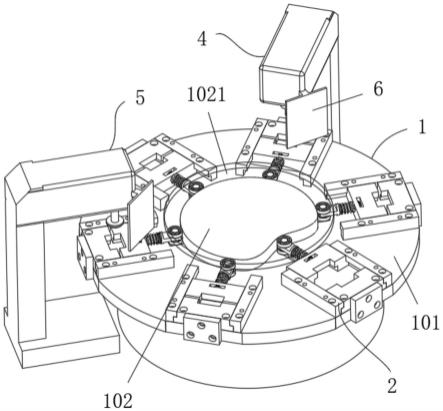

27.图1为一种基于润湿性调控的磁场辅助钎焊方法示意图;

28.图2为0t和6t强磁场下熔融银铜(ag-72cu)共晶钎料在钛合金(tc4)基板上接触角随时间变化曲线,图中嵌入了观测初始和结束时形貌图像;

29.图3为0t和6t强磁场下,连续升温过程中(525至750℃)al在基板上α-al2o3动态润湿行为观测形貌图像;

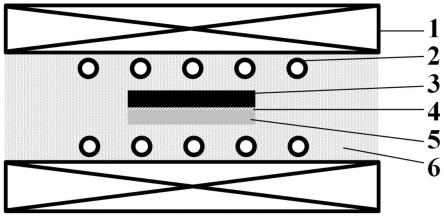

30.图4为860℃下,施加0t强磁场时ag-cu/tc4界面微观结构情况;

31.图5为860℃下,施加2t强磁场时ag-cu/tc4界面微观结构情况;

32.图6为860℃下,施加4t强磁场时ag-cu/tc4界面微观结构情况;

33.图7为860℃下,施加6t强磁场时ag-cu/tc4界面微观结构情况;

34.图1中:1为磁体、2为加热源、3为第一钎焊母材、4为钎料、5为第二钎焊母材、6为钎焊气氛。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面结合附图和实施例对本发明做进一步说明。

36.实施例1

37.实验前,将钎料ag-72cu(ag:28%;cu:72%)与tc4基板(钎焊母材)分别置于丙酮溶液中超声波清洗3遍,去除样品表面附着的杂质,每次清洗时间为3分钟,然后用冷风吹干。清洗完成后,将tc4基板置于载物台上,钎料ag-72cu放置在tc4基板中央位置,用水平仪调节载物台至水平后,关闭真空腔体。实验时,用机械泵预抽真空,待真空度达到5.0pa以下,打开涡轮分子泵,在室温下将炉体真空抽至4.0

×

10-4

pa,然后开启强磁场装置,施加磁感应强度达到0t(对照组)和6t。然后接通加热炉电源,启动加热程序,样品进行加热,实验的加热速率为15℃/min,温控精度为

±

0.1℃。当升温至525℃时进行保温20min,除去炉体内水汽和杂质以及保证实验材料表面和芯部温度一致。然后以同样的加热速率(15℃/min)继续加热至840℃,保温20min。利用ccd相机实时对保温过程中的动态润湿行为进行观测并记录样品形貌,获得的图像数据直接传输到计算机并保存。实验结束后,当加热炉内的温度低于金属熔点100℃时,关闭强磁场,等到炉腔内温度自然冷却至室温,关闭涡轮分子泵与机械泵,取出样品。

38.840℃时,0t和6t强磁场下熔融ag-72cu共晶钎料在tc4基板上的接触角及润湿行为变化,如图2所示。可见,施加6t强磁场后,润湿初期ag-cu熔体在tc4基板上的接触角小于0t强磁场,且6t强磁场下ag-cu熔体在tc4基板上的形貌更接近半球状。施加6t强磁场后ag-cu熔体在tc4基板上迅速铺展,接触角达到稳定阶段相较于不施加强磁场时提前约720s。0t和6t强磁场的最终稳定接触角差别不大,且金属熔体形貌相差较小。因此,施加强磁场可以对ag-cu熔体在tc4基板上的润湿性产生显著促进作用,有助于ag-cu熔体在tc4基板上的快速铺展。

39.综上,对于钎焊体系施加强磁场可显著提高熔融钎料与钎焊母材间的润湿性,也可提高熔融钎料在母材基板上的铺展速率,从而可有效提高熔融钎料对焊缝内的填充效果,最终对钎焊的焊接接头性能产生极为重要的影响。此外,钎焊时间将显著减小,焊接效率大幅提升,也将促进节能减排。

40.实施例2

41.实验前,将金属al钎料与α-al2o3基板(钎焊母材)分别置于丙酮溶液中超声波清洗3遍,去除样品表面附着的杂质,每次清洗时间为3分钟,然后用冷风吹干。清洗完成后,将基板置于载物台上,金属al钎料放置在α-al2o3基板中央位置,用水平仪调节载物台至水平后,关闭真空腔体。实验时,用机械泵预抽真空,待真空度达到5.0pa以下,打开涡轮分子泵,在室温下将炉体真空抽至4.0

×

10-4

pa,然后开启强磁场装置,施加磁感应强度为0t(对照组)和6t。然后接通加热炉电源,启动加热程序,样品进行加热,实验的加热速率为15℃/min,温控精度为

±

0.1℃。当升温至525℃时进行保温20min,目的是除去炉体内水汽和杂质以及保证实验材料表面和芯部温度一致。然后以同样的加热速率(15℃/min)继续加热至750℃。利用ccd相机实时对整个连续升温过程中的动态润湿行为进行观测并记录样品形貌,获得的图像数据直接传输到计算机并保存。实验结束后,当加热炉内的温度低于金属熔点100℃时,关闭强磁场,等到炉腔内温度自然冷却至室温,关闭涡轮分子泵与机械泵,取出样品。

42.0t和6t强磁场条件下,金属al在α-al2o3基板上连续升温过程中的动态形貌变化情况如图3所示。由图可知,连续升温的过程中,0t与6t强磁场条件下,金属al在α-al2o3基板上的熔化过程及动态润湿行为有着明显的差别。0t强磁场下,连续升温过程中,金属al在熔化过程中会有脱离基板上升的行为,但在6t强磁场条件下该现象没有发现。在6t强磁场下al会在720℃炉温下熔化、变形,且熔化后的al熔体在α-al2o3基板上可更快铺展、接近润湿平衡。0t强磁场下,金属al由最初的圆柱形固体逐渐熔化,最终铺展为形状对称的球状液滴,接触角为121

°

,而在外加6t强磁场后则铺展为形状对称的半球状液滴,接触角为86

°

,表现为更好的润湿性。可见,连续升温过程中,施加强磁场使得金属al在α-al2o3基板上的熔化、润湿行为发生明显的变化。

43.综上,对于钎焊体系施加强磁场可对整个升温过程产生显著的影响,有利于钎料的熔化,也促使熔融钎料在焊缝内的铺展时间提前,同时对润湿性有明显的促进作用,最终对钎焊产生明显的影响。

44.实施例3

45.首先,将两块尺寸为2cm

×

2cm

×

5mm的钛合金(tc4)基板的待焊表面和一块2cm

×

2cm

×

0.5mm的ag-72cu(ag:28%;cu:72%)钎料去除油污、污渍,并在盐酸清洗去除表面氧化膜后,借助冷风吹干后,按照“三明治式”(将第一钎焊母材3和第二钎焊母材5中间设置有钎料4)将工件装配好,其基于润湿性调控的强磁场辅助钎焊方法示意图见图1,其中,在本实施例中,磁体1为环形超导强磁体,将“三明治式”工件置于钎焊气氛6中,并在“三明治式”工件周边设置有加热源2和磁体1,并将工件位于磁体1提供的强磁场的均匀区内,焊缝与磁场方向平行。然后,将超导磁体磁场强度分别设置为0t(对照组)、2t、4t和6t。在真空度为10-5

pa环境(钎焊气氛6)下,开启电阻加热炉作为加热源2,温度设定为860℃,当炉温达到860℃后,保温10min。在保温结束后,关闭加热炉,随炉冷却。当炉温降到低于金属熔点150℃后将磁场归零。待其冷却后,取出焊件,完成焊接。

46.附图4、图5、图6和图7分别为860℃下,施加0t、2t、4t和6t时焊缝其中一侧界面微观结构情况。结果表明,相较于0t强磁场时,施加强磁场后,波浪状界面反应层明显变厚,元素扩散明显加强,0、2、4和6t强磁场下界面反应层总厚度范围分别为6.4~11.5μm、18.1~20.1μm、38.1~97.3μm和46.0~119.4μm,可见界面扩散层厚度随磁感应强度的增加而增加。施加0t和2t强磁场时,界面处形成的反应产物分为四层,四层组织从上到下分别为(α β

ti) (ti2cu) (ticu) (ticu2);施加4t和6t强磁场时,界面处形成的反应产物分为两层,两层组织从上到下分别为(α βti) (ticu);随着强磁场强度的提高,整体趋势上界面处各反应层的厚度明显增加。此外,焊接界面良好,未出现任何裂纹、气孔等焊接缺陷。

47.综上,施加强磁场可通过影响钎料与母材间的元素互扩散及界面反应,进而改变界面处形成的反应产物的类型和数量,而界面处反应产物的类型和数量会对焊接接头的性能产生极其重要的影响。因此,在钎焊时可通过外加不同强度强磁场调控界面处反应产物的类型和数量,最终实现对钎焊质量的控制。

48.实施例4

49.本实施例提供了一种基于润湿性调控的强磁场辅助钎焊陶瓷的方法,具体步骤与实施例3中的步骤大致相同,不同之处在于:

50.使用钛基钎料(ti:42%,ni:38%,zr:9%,cu:11%)对二氧化硅陶瓷进行钎焊,外加5t强磁场,焊缝与磁场方向垂直,钎焊温度为1400℃,保温时间为20min,钎焊气氛为氩气。

51.实施例5

52.本实施例提供了一种基于润湿性调控的强磁场辅助钎焊硬质合金的方法,具体步骤与实施例3中的步骤大致相同,不同之处在于:

53.使用纯铜钎料对钨钴硬质合金(wc:94%,co:6%)进行钎焊,外加4t强磁场,钎焊温度为1100℃,保温时间为20min,钎焊气氛为氢气。

54.实施例6

55.本实施例提供了一种基于润湿性调控的强磁场辅助钎焊铝合金的方法,具体步骤与实施例3中的步骤大致相同,不同之处在于:

56.使用铝硅(al:88%,si:12%)钎料对al-mn合金(lf21)进行钎焊,外加2t强磁场,焊缝方向与磁场方向呈45

°

夹角,钎焊温度为590℃,保温时间为15min,钎焊气氛为氩气。

57.本发明的技术方案并不限于上述具体实施例的限制,在不偏离所说明实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的,凡在本发明的精神和原则之内,所作的任何技术变形,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。