1.本技术涉及电池技术领域,具体涉及一种电芯及电池。

背景技术:

2.电池的电芯由正负极片堆叠或卷绕形成。通常按照预设形状切割金属箔来制作正极片和负极片,而负极片的尺寸一般会略大于正极片,导致在生产过程中,正极片和负极片具有不同的制作要求,需要不同的制作程序或工序来进行分别制作,导致模切工序较为复杂。

技术实现要素:

3.有鉴于此,本技术致力于提供一种电芯和包括该电芯的电池,以解决现有技术中因正负极片的制作尺寸不一致而导致需要分别切割的问题。

4.本技术一方面提供了一种电芯,包括有第一极片和第二极片,所述第一极片上集流体的至少一侧的边缘形成有第一失活区,所述第二极片上集流体的至少一侧的边缘形成有第二失活区,所述第一极片的正投影与所述第二极片的正投影相重合。

5.在一种可能的实施方式中,所述第一失活区的正投影覆盖并大于所述第二失活区的正投影。

6.在一种可能的实施方式中,所述第一失活区包括第一处理区及位于所述第一处理区内侧的第一影响区,所述第一处理区的箔材厚度大于所述第一影响区的箔材厚度;和/或,所述所述第二失活区包括第二处理区及位于所述第二处理区内侧的第二影响区,所述第一处理区的箔材厚度大于所述第二影响区的箔材厚度。

7.在一种可能的实施方式中,所述第一极片的箔材具有第一涂覆面和第二涂覆面,所述第一失活区在所述第一涂覆面上的宽度大于所述第一失活区在所述第二涂覆面上的宽度;和/或,所述第二极片的箔材具有第三涂覆面和第四涂覆面,所述第二失活区在所述第三涂覆面上的宽度大于所述第二失活区在所述第四涂覆面上的宽度。

8.在一种可能的实施方式中,所述第一失活区,在所述第一涂覆面上的宽度不大于250微米,在所述第二涂覆面上宽度不大于200微米;和/或,所述第二失活区,在所述第三涂覆面上的宽度不大于200微米,在所述第四涂覆面上的宽度不大于150微米;和/或,所述第一处理区,在所述第一涂覆面上的宽度不大于80微米,在所述第二涂覆面上的宽度不大于50微米;和/或,所述第二处理区,在所述第三涂覆面上的宽度不大于80微米,在所述第四涂覆面上的宽度不大于50微米。

9.在一种可能的实施方式中,所述第一影响区内具有第一厚度减薄区,沿所述第一影响区至所述第一处理区的方向,所述第一厚度减薄区的厚度逐渐减小;和/或,所述第二影响区内具有第二厚度减薄区,沿所述第二影响区至所述第二处理区的方向,所述第二厚度减薄区的厚度逐渐减小;和/或,。

10.在一种可能的实施方式中,所述第一厚度减薄区的厚度变化率小于所述第二厚度

减薄区的厚度变化率;和/或,所述第一厚度减薄区的宽度小于所述第二厚度减薄区的宽度。

11.在一种可能的实施方式中,所述第一厚度减薄区的宽度不大于130微米;和/或,所述第二厚度减薄区的宽度不大于150微米。

12.在一种可能的实施方式中,所述电芯为叠片式电芯或卷绕式电芯。

13.在一种可能的实施方式中,所述第一处理区还形成有熔珠;和/或,所述第二处理区还形成有熔珠。

14.在一种可能的实施方式中,所述熔珠的直径不大于80微米。

15.在一种可能的实施方式中,所述第一极片为正极片,所述第二极片为负极片。

16.本技术另一方面还提供了一种电池,包括有如上任一项所述的电芯。

17.根据本技术提供的电芯,其第一极片的正投影和第二极片的正投影相重合,即第一极片的尺寸和第二极片的尺寸相同,则第一极片和第二极片可以同尺寸切割制作,无需设定不同的模切程序或工序,一定程度上能够降低模切成本;同时,第一极片上的第一失活区和第二极片上的第二失活区的设置,为实现第二极片上导电有效区的实际面积大于第一极片上导电有效区的面积这一结构特征,提供了结构基础,利于在第一极片和第二极片尺寸相同的基础上进一步实现第二极片的导电有效区大于第一极片导电有效区的结构,从而在同工序模切、降低生产成本的基础上能够进一步实现减少第二极片析锂的技术效果,相当于,既能保障电芯的电化学性能,又实现了简化模切工序的效果。

附图说明

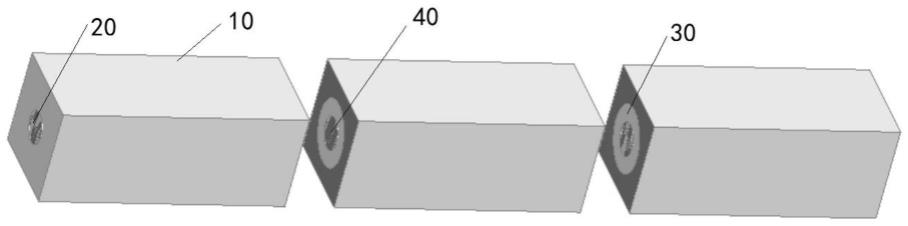

18.图1所示为本技术一些实施例中第一极片的侧面示意图;

19.图2所示为本技术一些实施例中第二极片的侧面示意图;

20.图3所示为本技术另一些实施例中第一极片的侧面示意图;

21.图4所示为本技术另一些实施例中第二极片的侧面示意图。

22.图1-图4中:

23.10、集流体;20、极耳;30、失活区;40、导电有效区;1、第一极片;100、第一失活区;11、第一处理区;12、第一影响区;121、第一厚度减薄区;101、第一涂覆面;102、第二涂覆面;2、第二极片;200、第二失活区;21、第二处理区;22、第二影响区;221、第二厚度减薄区;201、第三涂覆面;202、第四涂覆面。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

25.请参考附图1-4,本技术的实施例提供了一种电芯,该电芯具有第一极片1和第二极片2,第一极片为正极片或负极片,对应地,第二极片为负极片或正极片,第一极片1上具有第一集流体和第一极耳,第二极片2上具有第二集流体和第二极耳,其中,第一极片1的正投影(正投影指在厚度方向的投影,下同)和第二极片2的正投影相重合,此处的相重合指的

是第一极片1的尺寸和第二极片2的尺寸相同且位置相对,二者的正投影的尺寸相同且重合,并不包括一者的投影大于另一者的投影的情况。如此,第一极片和第二极片的尺寸相同(该相同指的是在具有尺寸公差、尺寸误差等情况下的尺寸相同),在生产制作时,可以同尺寸同工序切割制作,无需设置两个模切程序或工序,一定程度的简化了模切工序。

26.同时,第一极片1的集流体即第一集流体的至少一侧的边缘形成有第一失活区100,第二极片2的集流体即第二集流体的至少一侧的边缘形成有第二失活区200。本文中的边缘都可以理解为切割边(即除去与极耳相连的区域之外的边)的边缘。第一失活区100和第二失活区200指不具备导电性能的区域,也可以理解为无法导出或嵌入锂离子的区域,例如可以是活性物质层失去效用的区域,或者不具有活性物质层也无法有效导电的区域。例如,失活区为受高温影响而失去导电作用的区域。

27.而在两个极片上均设有失活区后,集流体分为失活区和剩余的有效的导电区域,称为导电有效区,如此,集流体分为两个区域,具备了设置两个区域面积的结构性能,具备通过设置两个失活区的面积从而限定两个极片的导电有效区的面积是否相同的结构性能,为实现第二极片上导电有效区的实际面积大于第一极片上导电有效区的面积这一结构特征,提供了结构基础,利于在第一极片和第二极片尺寸相同的基础上进一步实现第二极片的导电有效区大于第一极片导电有效区的结构,且失活区的设置可以在模切工序中同步生成,或仅需简单的工序即可实现,不会增加较多成本,综合而言,能够在简化模切工序的基础上能够进一步实现减少第二极片析锂的技术效果,相当于,既能保障电芯的电化学性能,又实现了简化模切工序的效果。

28.可见,本实施例提供的电芯,相比于现有技术中负极片的尺寸大于正极片尺寸的电芯,具备简化模切工序、一定程度降低模切成本的有益效果,并具备在此基础上实现负极片的导电区大于正极片导电区的结构,利于进一步实现使负极片的导电区大于正极片导电区从而降低负极片上锂离子析出这一现象的技术效果。

29.具体而言,设置第一失活区100的面积大于第二失活区200的面积,则,在第一极片1和第二极片2的尺寸相同的情况下,第二极片2上集流体的导电有效区的面积大于第一极片1上集流体的导电有效区的面积,从而有效的降低第二极片2上锂离子析出的现象,保障电芯的电化学性能和长期有效使用寿命。

30.第一极片1上,第一失活区100可以仅位于第一集流体的一侧边的边缘,也可以是位于第一集流体的两个侧边的边缘,也可以形成于第一集流体的三个侧边的边缘,也可以形成于第一集流体的所有切割边的边缘。同样,第二极片2上,第二失活区200可以位于第二集流体的一侧边的边缘,也可以是位于第二集流体的两个侧边的边缘,也可以形成于第二集流体的三个侧边的边缘,也可以形成于第二集流体的所有切割边的边缘。

31.一种实施例中,第一失活区100的正投影与第二失活区200的正投影至少部分重合。即,两个失活区相对。

32.设置第一失活区100的总面积小于第二失活区200的总面积,即可实现第二极片的导向有效区的面积大于第一极片导向有效区面积的结构。

33.具体可以是,第一失活区100的正投影覆盖第二失活区200的正投影,且第一失活区100的投影面积大于第二失活区200的投影面积。例如,第一失活区100形成于第一集流体的四个侧边的边缘,即沿第一集流体的周向形成于第一集流体的所有切割边的边缘,第二

失活区200形成于第二集流体的所有切割边的边缘,在每一侧的切割边的边缘处,第一失活区100的宽度(需要强调的是,宽度为由边缘外至边缘内这一方向上的尺寸,下同)都大于第二失活区200的宽度。当然,也可以说,第一失活区100的总宽度大于第二失活区200的总宽度。

34.一些实施例中,第一极片1上,第一失活区100包括有第一处理区11和第一影响区12,第一处理区11位于外侧,第一影响区12位于第一处理区11的内侧,同样,第二极片2上,第二失活区200包括有第二处理区21和位于第二处理区21内侧的第二影响区22。第一处理区11和第二处理区21指经过某种生产工序处理后而形成的区域,如激光切割处理后而形成的烧结边、或受高温影响而形成的熔融凝结区域等。

35.一些实施例中,第一处理区11的箔材厚度大于第一影响区12的箔材厚度,也大于第一集流体的导向有效区的箔材厚度,也可以说,相比于现有技术中的极片,本实施提供的第一极片的集流体的边缘的厚度增大。

36.第二处理区21的箔材厚度,大于第二影响区22的箔材厚度,也大于第二集流体的导向有效区的箔材厚度。

37.如此设置,可以增强电芯的两个极片的边缘强度和硬度,从而显著提高了电芯内极片的受力能力,尤其是边缘处的抗变形能力,可以有效防止轻薄的极片在切割之后的生产工序中因受力而褶皱或受损等情况的发生,显著提高所制作电池的电化学质量和使用中的安全性,能够保障甚至提高电池的高效或有效使用寿命。

38.一些实施例中,第一处理区11为第一极片的第一集流体上无活性物质层的区域,如图1所示,也可以称为第一集流体上的漏箔区或者说空箔区,第一影响区12的集流体上具有活性物质层,但活性物质层的颜色不用于其他区域的活性物质层的颜色,为活性物质层变色区域。第二处理区21为第二极片的第二集流体上无活性物质层的区域,也为第二集流体的漏箔区或者说空箔区,第二影响区22为活性物质层变色区域,如图2所示。

39.进一步而言,第一极耳和/或第二极耳的切割边的边缘处,形成有第三处理区,第三处理区的厚度大于极耳的其他区域的厚度。如此,整个极片的边缘的厚度都得以增加,边缘处的强度和硬度提高,有效增强了整个极片的抗变形能力,轻薄且柔软的极耳也不会在模切之后的生产工序中产生因受力而发生折边、翘角等影响电芯质量的现象。

40.在一种具体的实施例中,第一失活区和第二失活区均由烧结区域形成,例如激光切割箔材而形成的烧结区域,其中,第一处理区和第二处理区为烧结边或熔融边,即箔材受高温而产生熔融现象,又冷却后凝结成型的区域,该区域经熔融后箔材厚度也会大于其他区域的箔材厚度。第一处理区和第二处理区为形状或边界不规则区域。而第一影响区和第二影响区为烧结边内侧的受高温影响而导致活性物质层变色的区域,该区域受高温影响而失去导电效用但箔材并未产生熔融现象。如此设置,极片的集流体的边缘基本不会存在毛刺,如此,本实施例提供的电芯,还解决了现有技术中因极片边缘存在毛刺容易导致毛刺刺破隔膜而使电芯失效的问题,并从该层面,提高了电池的电化学质量和安全性,尤其对于需要循环充放电使用的电池而言,具有切实的有益之处。

41.第一极片1和第二极片2都呈片状,第一极片1和第二极片2的箔材均具有第一箔材表面和第二箔材表面,也就是,第一极片1具有第一涂覆面101和第二涂覆面102,第二极片2具有第三涂覆面201和第四涂覆面202。如图1和图2所示,无论是第一极片1还是第二极片2

上,失活区在两个面上的宽度并不相同。

42.第一失活区100在第一涂覆面101和第二涂覆面102上的宽度并不相同。以第一涂覆面101为极片正面,第二涂覆面102为极片反面,在第一极片1上,第一失活区100在第一涂覆面101上的宽度大于在第二涂覆面102上的宽度。

43.同样,在第二极片2上,第二失活区200在第三涂覆面201上的宽度大于第二失活区200在第四涂覆面202上的宽度。

44.以具体数值进行示例说明,下述各宽度均指的是单侧边缘处的宽度,而并非是总宽度。第一极片1上,第一失活区100在第一涂覆面101上的宽度不大于250微米,具体例如100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm、210μm、220μm、225μm、230μm、235μm、240μm、245μm、250μm;第一失活区100在第二涂覆面102上的宽度不大于200微米,具体例如80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm。

45.其中,第一极片1上的第一处理区11,在第一涂覆面101上的宽度不大于80微米,具体例如30μm、40μm、50μm、60μm、65μm、70μm、75μm、80μm;第一处理区11在第二涂覆面102上的宽度不大于50微米,具体例如10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm。

46.在第二极片2上,第二失活区200在第三涂覆面201上的宽度不大于200微米,具体例如80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm、160μm、170μm、180μm、190μm、200μm;第二失活区200在第四涂覆面202上的宽度不大于150微米,具体例如80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm。

47.其中,第二处理区21在第三涂覆面201上的宽度不大于80微米,具体例如30μm、40μm、50μm、60μm、65μm、70μm、75μm、80μm;第二处理区21在第四涂覆面202上的宽度不大于50微米,具体例如10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm、50μm。

48.如图3所示,在第一极片1上,第一影响区和第一处理区11的交界处,第一影响区内具有第一厚度减薄区121,沿第一影响区至第一处理区11的方向,第一厚度减薄区121的活性物质层的厚度逐渐减小。如此,第一影响区和第一处理区11之间没有高度突变,两个区域的表面为平滑过度。

49.如图4所示,在第二极片2上,第二影响区和第二处理区21的交界处,第二影响区内具有第二厚度减薄区221,沿第二影响区至第二处理区21的方向,第二厚度减薄区221的活性物质层的厚度逐渐减小。如此,第二影响区和第二处理区21之间没有高度突变,两个区域的表面为平滑过度。

50.一些实施例中,第一厚度减薄区121的厚度变化率小于第二厚度减薄区221的厚度变化率。

51.一些实施例中,第一厚度减薄区121的宽度小于第二厚度减薄区221的宽度。

52.例如,一些实施例中,第一厚度减薄区121的宽度不大于130微米,具体例如60μm、70μm、80μm、90μm、100μm、110μm、120μm、130μm。第二厚度减薄区221的宽度不大于150微米,具体例如80μm、90μm、100μm、110μm、120μm、130μm、140μm、150μm。

53.一些实施例中,第一极片1的第一处理区11包括熔融凝结区域和形成在该熔融凝结区域内的熔珠。例如,第一极片1的箔材为铝时,第一处理区11内即形成有熔珠。

54.熔珠的直径不大于80微米,具体例如30μm、40μm、50μm、60μm、65μm、70μm、75μm、80μ

m。

55.本技术的另一实施例还提供了一种电池,该电池包括有如上实施例中所述的电芯。则该实施例提供的电池,其正极片和负极片的尺寸相同,具备生产成本较低的有益效果,并具备在降低成本的基础上实现负极片的导电区大于正极片导电区的结构基础,利于进一步实现使负极片的导电区大于正极片导电区从而降低负极片上锂离子析出这一现象的技术效果。该有益效果的推导过程与上述极片有益效果的推导过程基本一致,此处不再赘述。

56.以上结合具体实施例描述了本技术的基本原理,但是,需要指出的是,在本技术中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本技术的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本技术为必须采用上述具体的细节来实现。

57.本技术中涉及的部件、装置仅作为例示性的例子并且不意图要求或暗示必须按照附图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些部件、装置。诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“诸如但不限于”,且可与其互换使用。

58.还需要指出的是,在本技术的部件、装置、设备中,各部件是可以分解和/或重新组合的。这些分解和/或重新组合应视为本技术的等效方案。

59.提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本技术。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本技术的范围。因此,本技术不意图被限制到在此示出的方面,而是按照与在此公开的原理和新颖的特征一致的最宽范围。

60.应当理解,本技术实施例描述中所用到的限定词“第一”、“第二”、“第三”、“第四”仅用于更清楚的阐述技术方案,并不能用于限制本技术的保护范围。

61.为了例示和描述的目的已经给出了以上描述。此外,此描述不意图将本技术的实施例限制到在此公开的形式。尽管以上已经讨论了多个示例方面和实施例,但是本领域技术人员将认识到其某些变型、修改、改变、添加和子组合。

62.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。