1.本实用新型涉及储油设备,具体涉及一种环梁式储油罐。

背景技术:

2.在工业厂房设计中,由于生产功能的需求,需要在厂区内建立大量储油罐用于储存各种油类产品,油罐排污口是油罐的重要附件之一,其主要作用是排出罐底杂物(如污油、污水等)。以往的排污口做法最常见的有两种,一种是油罐排污管从罐壁内侧往上伸出靠泵抽出排污,此种方法缺点为排污不干净,还需要设置排污泵,且不方便检修;另一种是直接在基础环梁内预留排污管套管,此种方法的缺点是埋在环梁内的排污管段与接排污口处管段会产生沉降差,导致排污管拉裂影响使用。

技术实现要素:

3.本实用新型的目的在于提供一种环梁内凹型储油罐。该储油罐不仅能使排污干净彻底还便于后期检修。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.一种环梁内凹型储油罐,包括基础载台、基础环梁和储油罐体,储油罐体设在基础环梁上,基础环梁设在基础载台上,所述基础环梁上的一段向着基础环梁的中心方向凹进去,形成了一个凹槽,所述储油罐体的底面板上且位于凹槽处设有排污口,所述排污口处设有集油槽,所述集油槽位于所述的凹槽中,所述集油槽的槽底部与排污管的一端连接,排污管的另一端伸出到凹槽外。

6.进一步地,集油槽的顶部周边设有环形加强板,所述环形加强板与所述储油罐体的底面板的底部焊接。

7.进一步地,所述储油罐体的底面板为圆形,它是由多块边缘板和多块中幅板拼装焊接而成,所述排污口设在边缘板上。

8.进一步地,所述多个中幅板拼接成一个左右对称的结构形式。

9.进一步地,所述储油罐体的底面板上靠近集油槽的一侧向下倾斜形成了一个斜坡,所述斜坡的坡度为1.5%。

10.进一步地,所述储油罐体的底面板的直径为φ15140mm,所述边缘板设有12块,边缘板的厚度为10mm,所述中幅板设有17块,中幅板的厚度为8mm。

11.进一步地,所述集油槽与凹槽侧壁的间距为200mm,所述集油槽的中心到凹槽槽口的距离为500mm。

12.进一步地,所述集油槽为圆柱状,集油槽的外径为φ600mm,集油槽的高度为300mm。

13.进一步地,所述凹槽为方形槽,所述基础环梁内且位于凹槽的拐角处配有4根钢筋。

14.本实用新型的有益效果在于:

15.本专利由于在集油槽处,将基础环梁设计成局部内凹的结构形式,使集油槽位于基础环梁以外的凹槽中,排污管不用再穿越基础环梁,避免了排污管穿越基础环梁后,因基础沉降而拉断排污管的问题;

16.由于基础环梁在集油槽处设计成内凹的结构形式,还大大方便了安装,为日后的检修提供了极大的便利。

17.基础环梁的布筋设计中,在凹槽的拐角处配有4根钢筋,以增强基础环梁在凹槽处的承载力。

18.在集油槽的顶部周边增设环形加强板的设计,不仅能增加集油槽安装的牢固性,还能有效增加集油槽与排污口之间的连接密封性,防止漏油现象的发生。

附图说明

19.利用附图对本实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图:

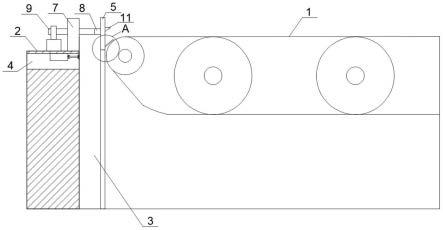

20.图1为本实用新型的结构示意图;

21.图2为图1所示基础环梁的俯视图;

22.图3为图1所示集油槽的结构示意图;

23.图4为图1所示储油罐体的底面板的结构示意图。

24.图中:1、基础载台;2、基础环梁;3、储油罐体;4、凹槽;5、储油罐体的底面板;6、排污口;7、集油槽;8、排污管;9、环形加强板;10、边缘板;11、中幅板;12、钢筋;13、凹槽侧壁。

具体实施方式

25.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步详细的描述,需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

26.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上表面”、“下表面”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“正转”、“反转”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.如图1、2、3所示,一种环梁内凹型储油罐,包括基础载台1、基础环梁2和储油罐体3,储油罐体3设在基础环梁2上,基础环梁2设在基础载台1上,所述基础环梁2上的一段向着基础环梁的中心方向凹进去,形成了一个凹槽4,所述储油罐体的底面板5上且位于凹槽4处设有排污口6。所述储油罐体的底面板5上的排污口6处设有集油槽7,所述集油槽7位于所述的凹槽4中,所述集油槽7的槽底部与排污管8的一端连接,排污管8的另一端伸出到凹槽4外。

28.所述凹槽4为方形槽,所述基础环梁内且位于凹槽的拐角处配有4根钢筋12。

29.集油槽7的顶部周边设有环形加强板9,所述环形加强板9与所述储油罐体的底面

板5的底部焊接。在集油槽的顶部周边增设环形加强板的设计,不仅能增加集油槽安装的牢固性,还能有效增加集油槽与排污口之间的连接密封性,防止漏油现象的发生。

30.集油槽为圆柱状,集油槽的外径为φ600mm,集油槽的高度为300mm。集油槽7与凹槽侧壁13的间距为200mm,凹槽的空间不易过大,这个尺寸刚刚好,能同时满足凹槽最小化和方便安装和检修的要求,所述集油槽的中心到凹槽槽口的距离为500mm。

31.如图4所示,储油罐体的底面板5为圆形,它是由12块边缘板10和17块中幅板11拼装焊接而成,所述排污口6设在边缘板10上。17块中幅板11拼接成一个左右对称的结构形式。储油罐体的底面板采用对称拼接的结构形式,不仅能提高对接的工作效率,还方便了精准对接。

32.储油罐体的底面板5上靠近集油槽7的一侧向下倾斜形成了一个斜坡,所述斜坡的坡度为1.5%。储油罐体的底面板5的直径为φ15140mm,边缘板的厚度为10mm,中幅板的厚度为8mm。将储油罐体的底面板设计成边缘厚,中间薄的结构形式,也就是说,将储油罐体的底面板采用了边缘加厚设计,以提高承载力。

33.工作原理:在储油罐的集油槽位置设置凹槽,基础环梁往其中心部凹进去,形成了一个凹槽,不用切断环梁的环筋,保证了环梁的受力的整体性及抗侧压承载力,排污管也不容易被拉裂,还能将污水、污油等彻底排干净而且节省了泵的消耗,另外还便于后期的维修等优点。

34.此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。