1.本发明属于晶体加工技术领域,尤其涉及一种超厚碲锌镉晶体的切割方法。

背景技术:

2.碲锌镉探测器是继气体辉光放电探测器和闪烁晶体探测器之后的第三代探测器,被国际公认为是探测能量范围在20~800 kev 射线的最佳室温探测器,也是未来高能射线探测器用探测材料的最佳替代材料。

3.然而,碲锌镉性软脆,且作为探测器时需要较厚的厚度,最厚的晶体高达7mm左右,因而在切割加工过程中极易发生崩边,造成晶体的损伤和破坏。目前针对用于探测器的该晶体的切割,传统工艺通常采用树脂金刚石软刀进行加工,然而,加工过程中容易发生断刀现象,且切割过程的碎屑击打到晶体上,造成非切割过程中崩边的产生,同时加工的产品往往垂直度、表面质量不合格,因而,使得产品的成品率低,原料利用率低,因此开发一种厚度为1-7mm碲锌镉晶体的切割工艺显得尤为重要。

技术实现要素:

4.针对现有技术存在的问题,本发明的目的是提供一种超厚碲锌镉晶体的切割方法,该切割方法所切割的产品的崩边明显降低,垂直度提高,且表面质量好,产品的成品率和原料利用率明显有效提高。

5.一种超厚碲锌镉晶体的切割方法,包括:s1、取碲锌镉晶圆和两片载片,进行洁净处理后,以熔化的石蜡作为粘结剂,按照载片-晶圆-载片制成三明治组合结构;s2、将三明治组合结构固定于uv膜上,uv膜通过吸附固定于工作台上,用刀片沿着厚度方向进行多次分步切割,完成对晶圆的切割,获得所需尺寸的晶圆。

6.切割深度过深,无法进行有效快速的散热,容易发生打火(温度过高,表面烧焦),且切割阻力大,容易发生刀片断裂;切割深度过浅,则加工效率降低。作为优选,步骤s2中,所述多次分步切割过程中,每次切割的深度为0.3-0.5mm,切割速度为0.8-1.2mm/s,切割速度过高,容易发生崩边。

7.作为优选,步骤s2中,所述刀片上设有用于碎屑排出和散热的切口;所述刀片包括一体成型的切割刀片本体和支撑部,所述切割刀片本体的材质为树脂粘结的烧结金刚石,所述支撑部的材质为刚性材料,且所述刚性材料的刚度大于烧结金刚石。

8.作为优选,步骤s1中,还包括对三明治组合结构进行加压处理。

9.作为优选,步骤s1中,所述以熔化的石蜡作为粘结剂,按照载片-晶圆-载片制成三明治组合结构具体包括:将第一块载片进行加热,熔化石蜡,待石蜡化为液体后,均匀摊开,继续加热至内部气体逸出后,将晶圆的背面置于载片上,对第二块载片做第一块载片相同的处理后,将其置于晶片的正面,获得三明治组合结构后,进行加压处理,待晶圆冷却后结束加压。

10.作为优选,所述刚性材料为不锈钢,不仅能够确保足够的刚度,还能在切割过程中不断喷水以对刀片和工件降温的过程中起到防锈的作用。

11.作为优选,步骤s2中,待晶圆切割完成后,还包括进行清洗,待清洗干净后,解除uv膜、加热取片,最后进行去蜡清洗。

12.作为优选,所述uv膜的厚度为0.25-0.35mm;所述uv膜通过真空吸附于工作台上。uv膜的厚度过薄,切割后晶体侧面的垂直度难以保证,厚度过厚则会导致切割后无法进行扩膜,导致取片崩边的分线加大。通过真空吸附,有利于提高固定效果,提高切割效果。

13.作为优选,步骤s1中,所述洁净处理为:用纯水对碲锌镉晶圆和两块载片进行冲洗,冲洗后用酒精擦拭,之后氮气吹干。

14.作为优选,步骤s2中,所述三明治组合结构通过粘接固定于uv膜上;所述uv膜通过真空吸附于工作台上。

15.作为优选,根据产品厚度的不同,刀片的直径也不相同,刀片的有效切割厚度刀片暴露量=(刀片外径-法兰外径)/2,切割厚度是指刀片理论上可以切割的最大厚度,刀片暴露量要稍大于切割产品的厚度,约比产品厚度大0.3~0.5mm,即切割厚度=(刀片外径-法兰外径)/2-(0.3~0.5mm),若一味增加外径,尽管可以增加暴露量,增加切割厚度,但是却会损失一部分刚度。

16.与现有技术相比,本发明具有以下有益效果:1、本切割方法能够切割厚度高达7mm的超厚晶体,并能很好地保证大厚度晶体的切割质量及可靠性,切割得到的晶体表面质量和垂直度好、成品率高、可靠性高、崩边更小,且能有效提高晶体的利用率,降低成本。

17.2、本切割方法通过采用载片 晶体 载片的“三明治”结构,以蜡粘接,并采用uv膜对晶片进行固定后再进行多次分步加工,不仅能够有效吸收振动和首次冲击,减小崩边和崩角的发生,而且还能避免晶体在切割加工过程中的表面破坏和脏污,且蜡层容易去除。其中,载片 晶体 载片的“三明治”结构,同样适用于金刚线切割和超高压水切割加工。

18.3、本切割方法通过采用刚 柔组合材质的一体化刀片,不仅能够保证切割质量,而且可以避免深度较大带来的刚度损失;通过优化uv膜的厚度,能确保切割加工过程中的粘接力、减少振动,进一步提高加工质量;通过采用刚 柔组合材质的一体化刀片,并优化uv膜的厚度,不仅能够进一步减小崩边,而且还能提高大厚度晶体切割的垂直度,提高晶体的利用率和产品质量。

19.4、本切割方法切割的晶体垂直度小于0.05mm;相比于传统切割工艺的成品率仅为20%以下,本切割方法的成品率达到80%以上。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为超厚碲锌镉晶体的切割工艺流程图。

22.图2为晶体及载片粘接的“三明治”结构。

23.图3为切割前的“三明治”结构状态。

24.图4为切割后的“三明治”结构状态。

25.图5为切割刀片示意图。

26.图6为实施例1中晶体经切割后的状态图。

27.图7为对比例1中晶体经切割后的状态图。

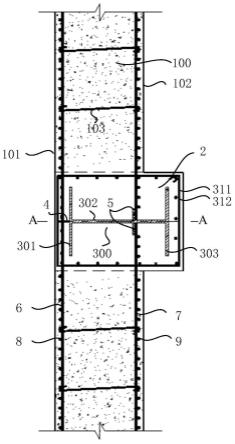

28.附图标记:1、上载片;2、碲锌镉晶圆;3、下载片;4、铁圈;5、uv膜。

具体实施方式

29.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

30.超厚碲锌镉晶体的切割方法,工艺流程图如图1所示,包括:(1)将碲锌镉晶圆以及上载片1、下载片2(可采用玻璃片,表面光滑平整)用纯水冲洗,冲洗后用酒精擦拭,之后氮气吹干,保证其表面的无杂质;(2)针对不同厚度的碲锌镉晶体,考虑其材料性能(软脆),定制不同外径的金刚石烧结刀片,且非切割区域采用不锈钢进行固定,提高刀片的稳定性,避免切割过程中的振动,且刀片有特定切口,方便碎屑的排出及散热,其切割厚度为(刀片外径-法兰直径)/2 100um,同时,为了增加切割刀片切入膜的深度,提高切面的垂直度,采用定制0.3mm的uv膜。金刚石烧结刀片,包括一体成型的切割刀片本体和支撑部,所述切割刀片本体的材质为烧结金刚石,所述支撑部的材质为不锈钢,如图5所示,刀片下部位是不锈钢材料,为刀片的支撑部,不用于切割,主要是为了提高刀片的刚度,刀片外侧黑色的部分是金刚石和树脂结合的切割刀片本体,主要用于切割晶体,两者采用烧结法方式进行一体成型结合,上下刀片宽度一致,提高刀片的暴露量,增加切割晶体的厚度。具体的加工包括:先将不锈钢刀片的环形支撑部加工好,而后放入模具中,放入金刚砂和树脂,通过加热加压,将两者进行有机结合,形成切割刀片本体包裹支撑部的环形刀片,且环形刀片的切割面设有用于碎屑排出和散热的切口,树脂的作用是一种结合剂,可将金刚砂粘接在一起。

31.(3)将下载片放在加热平台上加热,温度达到90℃之后,融化一定高熔点石蜡,待石蜡融化为液体后,均匀摊开,继续加热一段时间,待内部气体全部逸出后将晶体的背面放于下载片之上,降低温度,待晶体的正面温度达到50℃之后,融化一定低熔点石蜡均匀摊开,将上载片放于晶体正面,而后通过加压块压于上载片之上,冷却后,移走加压头,得到三明治结构,如图2所示,采用加压冷却的方式是保证“三明治”结构的平整以及内部无气孔。本步骤中,采用的石蜡有两种,第一种石蜡的熔点大概50℃,第二种石蜡的熔点大概是90℃,由于上下两个面均需要通过石蜡粘接载片,首先,将加热平台加热至90℃,上好一面的载片后,降低温度至50℃,等到温度稳定,一面已粘接好,再用低熔点的石蜡粘接另一面,这样可有效避免由于一面无法固定而导致的晶体滑动等现象的发生。

32.(4)将“三明治”组合结构粘于uv膜5之上,uv膜5通过真空吸附固定于工作台上,如图3所示,保证无气孔。

33.(5)切割针对不同厚度的产品,采用分布切割的方法,每次切割深度为0.3-0.5mm,保证切割过程中刀片及晶体温升不会太高,切割碎屑可以顺利排出,热量可以及时排出,避

免造成晶体打火现象的产生,使得晶体表面有烧糊的现象,影响晶体性能,且还能避免因碎屑的产生对晶体造成的二次冲击损伤,提高切割质量,因为碎屑会被刀片再次卷起,反向冲击到晶体上,其次碎屑也会造成刀片的损坏,造成崩刃。

34.(6)切割完成后,如图4所示,进行清洗,清洗采用水雾两项冲洗去除表面以及切割道中的脏污和杂质,通过将水进行雾化,利用水流和雾气在高速旋转的作用下将杂质去除,清洗干净后,将清洗后的三明治结构和uv膜5置于紫外灯下照射,使uv胶失去粘性以解除uv胶、再通过加热熔化石蜡,取下上下载片,最后进行去蜡清洗,后进行表征检测。

35.实施例12.3mm厚的碲锌镉晶体的切割方法,包括:(1)将碲锌镉晶圆以及上下载片(可采用玻璃片,表面光滑平整)用纯水冲洗,冲洗后用酒精擦拭,之后氮气吹干,保证其表面的无杂质;(1)针对2.3mm厚度的碲锌镉晶体,考虑其材料性能(软脆),定制外径为44.5mm的金刚石烧结刀片,且非切割区域采用不锈钢进行固定,提高刀片的稳定性,避免切割过程中的振动,且刀片有特定切口,方便碎屑的排出及散热,其切割厚度为(刀片外径-法兰直径)/2 100um,同时,为了增加切割刀片切入膜的深度,提高切面的垂直度,采用定制0.3mm的uv膜。

36.(2)将下载片放在加热平台上加热,温度达到90℃之后,融化一定高熔点石蜡,待石蜡融化为液体后,均匀摊开,继续加热一段时间,待内部气体全部逸出后将晶体的背面放于下载片之上,同时,待晶体的正面温度也达到50℃之后,同样,融化一定低熔点石蜡均匀摊开,将上载片放于晶体正面,而后通过加压块压于上载片之上,冷却后,移走加压头,采用加压冷却的方式是保证“三明治”结构的平整以及内部无气孔。

37.(3)将“三明治”组合结构粘于uv膜之上,保证无气孔。

38.(4)采用分布切割的方法,切割速度为1mm/s,每次切割深度为0.3-0.5mm,采用2mm(第一步切割0.3mm)-1.5mm(第二步切割0.5mm)-1mm(第三步切割0.5mm)-0.5mm(第四步切割0.5mm)-0.07mm(第五步切割0.43mm)五步切割,避免打火以及提高切割质量。

39.切割完成后,进行清洗,清洗采用水雾两项冲洗,清洗干净后,进行解胶、加热取片,最后进行去蜡清洗,后进行表征检测,切割后的晶片如图6所示,从图中可看出,切割后崩边的大小能够满足工艺要求,且经检测成品率为86.67%,数据如表1所示,取4个样品测量,切割后的晶体垂直度为0.01mm以内,数据如表3所示。

40.实施例27.3mm厚的碲锌镉晶体的切割方法,包括:(1)将碲锌镉晶圆以及上下载片(可采用玻璃片,表面光滑平整)用纯水冲洗,冲洗后用酒精擦拭,之后氮气吹干,保证其表面的无杂质;(2)针对7.3mm厚度的碲锌镉晶体,考虑其材料性能(软脆),定制外径为55mm的金刚石烧结刀片,且非切割区域采用不锈钢进行固定,提高刀片的稳定性,避免切割过程中的振动,且刀片有特定切口,方便碎屑的排出及散热,其切割厚度为(刀片外径-法兰直径)/2 100um,同时,为了增加切割刀片切入膜的深度,提高切面的垂直度,采用定制3mm的uv膜。

41.(3)将下载片放在加热平台上加热,温度达到90℃之后,融化一定高熔点石蜡,待石蜡融化为液体后,均匀摊开,继续加热一段时间,待内部气体全部逸出后将晶体的背面放

于下载片之上,同时,待晶体的正面温度也达到50℃之后,同样,融化一定低熔点石蜡均匀摊开,加热一段时间后,将上载片放于晶体正面,而后通过加压块压于上载片之上,冷却后,移走加压头,采用加压冷却的方式是保证“三明治”结构的平整以及内部无气孔。

42.(4)将“三明治”组合结构粘于uv膜之上,保证无气孔。

43.(5)采用分布切割的方法,切割速度为1mm/s,每次切割深度为0.3-0.5mm,采用7.3-7-6.5-6-5.5-5-4.5-4-3.5-3-2.5-2-1.5-1-0.5-0.07十六步切割,避免打火以及提高切割质量。

44.(6)切割完成后,进行清洗,清洗采用水雾两项冲洗,清洗干净后,进行解胶、加热取片,最后进行去蜡清洗,后进行表征检测,切割后崩边的大小能够满足工艺要求,切割后的晶体垂直度为0.05mm以内,成品率为80%以上。

45.对比例12.3mm厚的碲锌镉晶体的切割方法,包括:(1)将碲锌镉晶圆以及上下载片(可采用玻璃片,表面光滑平整)用纯水冲洗,冲洗后用酒精擦拭,之后氮气吹干,保证其表面的无杂质;(2)将晶体粘于uv膜上,采用树脂粘结的烧结金刚石刀片对晶体进行切割加工。

46.(3)切割完成后,进行清洗,清洗采用水雾两项冲洗,清洗干净后,进行解胶、加热取片,最后进行去蜡清洗,后进行表征检测,成品率数据如表2所示,切割后的晶片如图7所示,取2个样品测试,垂直度数据如表4所示。

47.表1表2表3

表4以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。