1.本发明涉及特种功能涂料领域,特别涉及一种风电叶片防覆冰水性聚氨酯面漆及其制备方法。

背景技术:

2.近年来,人们低碳环保意识逐渐增强,风电技术在相关低碳环保政策支持下得到了迅速发展。风电叶片作为风力机组核心零部件,占总制造成本的三分之一以上。但是,风电机组运行环境恶劣,风电叶片面临如紫外老化、高强度机械冲击和覆冰等侵蚀,导致其使用年限和工作效率大幅降低。因此,有效的涂层防护必不可少。

3.由于高耐候性、高强度和高柔韧性特点,风电叶片防护涂料体系主要采用聚氨酯涂料体系,起初,市场上风电叶片防护涂料以溶剂型溶剂型聚氨酯涂料为主,但随着海上风电的大力发展以及环保政策要求,当前,内陆风电叶片防护仍会使用溶剂型聚氨酯涂料,沿海及海上风电已经采用环保型聚氨酯涂料体系,包括水性聚氨酯涂料和无溶剂聚氨酯涂料,整体上,风电叶片防护涂料向环保型涂料体系发展。因此,风电叶片水性聚氨酯面漆作为环保型风电叶片涂料体系配套产品之一,具有广阔的开发潜力。然而,由于叶片运行叶尖先速率高,面临沙尘和雨水等环境介质的巨大机械冲击,并且叶片长期暴露在紫外光下。因此,在风电叶片涂料体系中,对面漆性能要求异常严格,特别是力学性能,要求具有高强度、高韧性、高耐磨和高的低温伸长率,而鲜有国产水性树脂原材料可满足要求。另外,部分沿海地区冬季气温低,空气湿度大,风电叶片在低温高湿环境下很容易结冰,降低发电效率,这对面漆防覆冰性能提出了要求。

技术实现要素:

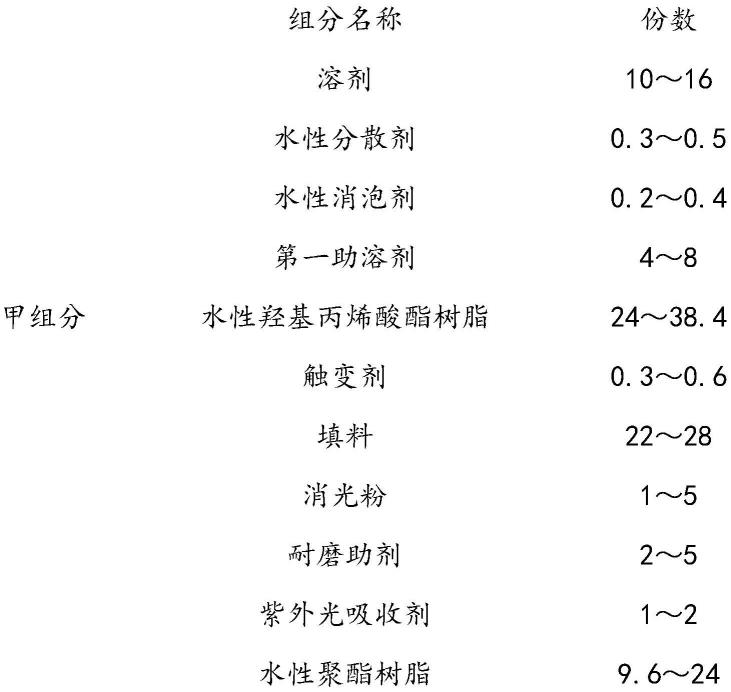

4.为解决上述现有风电叶片在低温高湿环境下易结冰,降低发电效率的不足,本发明提供一种风电叶片防覆冰水性聚氨酯面漆,原料包括甲组份及乙组分;

5.所述甲组份包括水性分散剂、水性消泡剂、第一助溶剂、水性羟基丙烯酸酯树脂、触变剂、填料、消光粉、耐磨助剂、紫外光吸收剂及水性聚酯树脂;

6.所述乙组分包括固化剂及第二助溶剂。

7.在一些实施例中,各组分重量份如下:

[0008][0009][0010]

在一些实施例中,所述溶剂为蒸馏水。

[0011]

在一些实施例中,所述水性分散剂为优卡690w、byk-191或sn-5040中的一种或组合。

[0012]

在一些实施例中,所述水性消泡剂为优卡290w、fg-5或nxz中的一种或组合。

[0013]

在一些实施例中,所述第一助溶剂为二丙二醇丁醚dpnb、二乙二醇丁醚 dbg或丙二醇二乙酸酯pgda中的一种或组合。

[0014]

在一些实施例中,所述水性羟基丙烯酸酯树脂固含量为42%~50%,羟基含量为3.8~4.2%,粘度为300~3000cps,平均相对分子质量为10000~40000。

[0015]

在一些实施例中,所述触变剂为改性膨润土lt。

[0016]

在一些实施例中,所述填料包括钛白粉、长石粉和碳纤维。

[0017]

在一些实施例中,所述钛白粉r996、长石粉cy-1001、碳纤维的质量比为21:(4~5):(0~1)。优选的,所述钛白粉为r996,所述长石粉为cy-1001,所述碳纤维为河南克莱威纳米碳材料有限公司的碳纳米管ah。

[0018]

在一些实施例中,所述消光粉为hp270、消光粉tsa-560n、m4或m5中的一种或组合。

[0019]

在一些实施例中,所述耐磨助剂为ptfe-1004a蜡乳液。

[0020]

在一些实施例中,所述紫外光吸收剂为tinuvin 400-dw、tinuvin 123-dw、 chiguard 5400wb、chiguard 101wb和light 951中的一种或组合。

[0021]

在一些实施例中,所述水性聚酯树脂固含量为30%~45%,羟基含量0~ 1.5%,粘度为300~3000cps,平均相对分子质量为10000~40000。

[0022]

在一些实施例中,所述固化剂为水性多异氰酸酯固化剂,固含量为100%,nco含量为15~20%,平均相对分子质量为1000~3000。

[0023]

在一些实施例中,所述第二助溶剂为二丙二醇丁醚dpnb、二乙二醇丁醚 dbg或丙二醇二乙酸酯pgda中的一种或组合。

[0024]

本发明还提供一种制备如上任意所述的风电叶片水性聚氨酯面漆的制备方法,包括以下步骤:

[0025]

(1)甲组份制备过程:将配方量的溶剂、第一助溶剂、水性树脂、分散剂和消泡剂添加到反应容器中,然后在500r/min下,分散1min;再添加配方量的触变剂,在4000r/min下,分散10min;随后,添加配方量的填料和消光粉,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加水性聚酯树脂、耐磨助剂和紫外光吸收剂,分散 10min,得到甲组分。

[0026]

(2)乙组分制备过程:称量配方量的固化剂和第二助溶剂添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0027]

基于上述,与现有技术相比,本发明有益效果如下:

[0028]

1、本发明提供的风电叶片防覆冰水性聚氨酯面漆以多官能度具有长支链结构的聚多异氰酸酯作为固化剂,采用聚酯树脂改性聚氨酯树脂,形成聚酯

‑ꢀ

聚氨酯交联互穿网络结构。聚酯树脂作为软段,大幅提高了成膜物的柔韧性,羟基丙烯酸酯作为硬段,使成膜物具有优异的强度;此外,固化剂的多官能度和长支链结构进一步改善了树脂的强度和柔韧性。通过对聚酯树脂和羟基丙烯酸酯比例以及固化剂含量的调整,对成膜物的力学性能进行调控,得到高强度和高柔韧的水性树脂体系。

[0029]

2、本发明在体系中可选择地引入碳纤维,进一步提高涂层的力学性能。碳纤维作为一种二维纳米材料,一方面其具有小尺寸效应,可以填充到涂层内部的空隙中,减小缺陷;另外,碳纤维具有较高的拉伸强度,可以抑制涂层在外应力作用下产生缺陷并扩展,进一步提高涂层的柔韧性和强度,使得本发明提供的风电叶片防覆冰水性聚氨酯面漆在能够适应不同的强度性能指标。

[0030]

3、本发明在体系中引入蜡乳液,提高涂层的耐磨性和降低涂层的表面张力,实现涂层的高耐磨和防覆冰功能。蜡颗粒表面氟原子具有低的表面能,在涂料固化过程中,蜡分子在氟原子作用下,会迁移到涂层表面,从而降低涂层的表面能,使涂层表面更滑爽,从而提高涂层的耐磨性和防覆冰功能。

[0031]

4、本发明提供的风电叶片防覆冰水性聚氨酯面漆,通过聚酯改性聚氨酯树脂体系、碳纤维和蜡乳液的共同作用,得到了表面滑爽、内部纳米增强并交联互穿的涂层结构,使较终产品具有高强度、高柔韧、高耐磨和防覆冰特点。

[0032]

本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书中所指出的结构和/或组分来实现和获得。

具体实施方式

[0033]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0034]

在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

[0035]

本发明还提供以下实施例和对比例的配方(单位:重量份数),如下表1 所示:

[0036]

表1实施例和对比例配方

[0037]

[0038]

[0039][0040]

具体地,实施例和对比例的制备过程为:

[0041]

对比例1

[0042]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 96g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加96g的水性聚酯树脂和7.2g的light 951,分散10min,得到甲组分。

[0043]

(2)乙组分制备过程:称量26g的固化剂和2.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0044]

对比例2

[0045]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 128g的水性羟基

丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加64g的水性聚酯树脂和7.2g的light 951,分散10min,得到甲组分。

[0046]

(2)乙组分制备过程:称量34.4g的固化剂和14.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0047]

对比例3

[0048]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂和7.2g的light 951,分散10min,得到甲组分。

[0049]

(2)乙组分制备过程:称量38.4g的固化剂和16.4g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0050]

对比例4

[0051]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 153.6g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加38.4g的水性聚酯树脂和7.2g的 light951,分散10min,得到甲组分。

[0052]

(2)乙组分制备过程:称量40.8g的固化剂和17.6g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0053]

对比例5

[0054]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂和7.2g的light 951,分散10min,得到甲组分。

[0055]

(2)乙组分制备过程:称量34.8g的固化剂和14.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0056]

对比例6

[0057]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μ

m;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂和7.2g的light 951,分散10min,得到甲组分。

[0058]

(2)乙组分制备过程:称量42g的固化剂和18g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0059]

对比例7

[0060]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂和7.2g的light 951,分散10min,得到甲组分。

[0061]

(2)乙组分制备过程:称量45.2g的固化剂和19.2g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0062]

对比例8

[0063]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂和7.2g的light 951,分散10min,得到甲组分。

[0064]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0065]

实施例1

[0066]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、8g的 ptfe-1004a和7.2g的light951,分散10min,得到甲组分。

[0067]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0068]

实施例2

[0069]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、12g的 ptfe-1004a和7.2g的light951,分散10min,得到甲组分。

[0070]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后

在500r/min下,分散3min,得到乙组分。

[0071]

实施例3

[0072]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、16g的 ptfe-1004a和7.2g的light951,分散10min,得到甲组分。

[0073]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0074]

实施例4

[0075]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001 和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、20g的 ptfe-1004a和7.2g的light951,分散10min,得到甲组分。

[0076]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0077]

实施例5

[0078]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001、 1g的碳纳米管ah和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、16g的ptfe-1004a和7.2g的light 951,分散10min,得到甲组分。

[0079]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0080]

实施例6

[0081]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001、 2g的碳纳米管ah和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、16g的ptfe-1004a和7.2g的light 951,分散10min,得到甲组分。

[0082]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0083]

实施例7

[0084]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基

丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001、 3g的碳纳米管ah和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、16g的ptfe-1004a和7.2g的light 951,分散10min,得到甲组分。

[0085]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0086]

实施例8

[0087]

(1)甲组份制备过程:将53.2g的蒸馏水、12g的dbg、12g的dpnb、 144g的水性羟基丙烯酸酯、2g的优卡690w和1.2g的优卡290w添加到反应容器中,然后在500r/min下,分散1min;再添加1.6g的改性膨润土lt,在 4000r/min下,分散10min;随后,添加84g的钛白粉、20g的长石粉cy-1001、 4g的碳纳米管ah和8g的hp270,在3500r/min下,分散30~40min,直到涂料细度<40μm;然后将分散速率下降到1000r/min,添加48g的水性聚酯树脂、16g的ptfe-1004a和7.2g的light 951,分散10min,得到甲组分。

[0088]

(2)乙组分制备过程:称量48.8g的固化剂和20.8g的pgda添加到反应容器中,然后在500r/min下,分散3min,得到乙组分。

[0089]

需要说明的是,上述实施例中的具体参数或一些常用试剂,为本发明构思下的具体实施例或优选实施例,而非对其限制;本领域技术人员在本发明构思及保护范围内,可以进行适应性调整。

[0090]

此外,若无特殊说明,所采用的原料也可以为本领域常规市售产品、或者由本领域常规方法制备得到。

[0091]

对各实施例及对比例进行如下测试:

[0092]

耐磨性测试:橡胶轮法耐磨性测试按gb/t 1768-2006标准进行。面漆甲、乙组分按质量配方比例混合均匀后,立即采用空气喷涂进行涂装到已打磨并清洁过的100

×

100

×

3mm玻璃钢基材上,得到试验样板。试验样板在(23

±

2)℃条件下养护7天后,采用磨耗仪进行耐磨性测试,砝码1kg,砂轮型号cs-10。漆膜测试前应进行预磨,且在测试每个试样前及每运转500转后均需整新砂轮,平行测定三块样板。

[0093]

常温拉伸试验:拉伸试验按iso 527-3-2018标准在23

±

2℃和50%湿度下进行。面漆甲、乙组分按配方比例混合均匀后,立即采用空气喷涂工艺在聚四氟乙烯板表面进行一道涂装,每道涂装干膜厚度控制在100μm左右,涂装完成后自然干燥24h,随后将涂装好的聚四氟乙烯板放置在23

±

2℃和50%湿度下养护7天,然后对聚四氟乙烯板上的漆膜进行剥离,并将剥离的漆膜用美工刀裁成长度≥100mm,宽度为10mm的样条。样条测试宽度,厚度,用拉力机进行测试,每个样品测量3个样条,记录拉伸强度和断裂伸长率,取中位数作为实验结果。

[0094]

低温伸长率测试:低温伸长率测试按iso 527-3-2018标准在-40℃下进行。面漆甲、乙组分按配方比例混合均匀后,立即采用空气喷涂工艺在聚四氟乙烯板表面进行一道涂装,每道涂装干膜厚度控制在100μm左右,涂装完成后自然干燥24h,继续采用相同喷涂工艺喷涂三道,总的干膜厚度约为400 μm。将涂装好的聚四氟乙烯板放置在23

±

2℃和50%湿度下养护7天,然后对聚四氟乙烯板上的漆膜进行剥离,并将剥离的漆膜用美工刀裁成长度

≥ 100mm,宽度为10mm的样条。样条测试宽度,厚度,在-40℃下用拉力机进行测试,每个样品测量3个样条,记录拉伸强度和断裂伸长率,取中位数作为实验结果。

[0095]

水接触角测试:水接触角测试按gb/t 23764-2009的规定进行。面漆甲、乙组分按质量配方比例混合均匀后,立即采用空气喷涂进行涂装到76.2

×ꢀ

25.4

×

(1~1.2)mm的载玻片上。涂装后的试样在(23

±

2)℃条件下养护7 天后,在漆膜表面选择5个点,采用接触角测定仪测量其水接触角,测试过程使用的液滴为蒸馏水,液滴体积设定为5μl。

[0096]

表2软硬树脂比例对涂层力学性能的影响

[0097][0098][0099]

对比例1、对比例2、对比例3和对比例4是不同软(水性聚酯树脂)硬 (水性羟基丙烯酸酯树脂)树脂比例的配方,比例分别为1:1、1:2、1:3和 1:4,相关涂层力学性能测试结果如表2所示。结果表明:随着软硬段比例由 1:1下降1:4,涂层的断裂伸长率由53.8%先升高至78.5%,后下降到62.4,涂层拉伸强度由2.2mpa先升高至7.2mpa,后下降至6.1mpa,当软硬段比例为1:3时,断裂伸长率和拉伸强度同时达到较大值,分别为78.5%和7.2mpa。因此,软硬段比例为1:3时,树脂体系力学性能较佳。此外,随着软硬段比例由1:1下降1:4,涂层的损耗量由245.2先下降到131.4mg,后上升到 152.4mg,当软硬段比例为1:3时,涂层损耗量较低,对应的配方具有较佳的耐磨性;随着软硬段比例由1:1下降1:4,涂层的水接触角逐渐由67.1上升到73.5

°

,这表明在一定范围内,硬段含量越高,水接触角越大,但是由于水接触角上升幅度较小,故而树脂体系对涂层水接触角影响较小。

[0100]

表3固化剂过量百分数对涂层力学性能的影响

[0101][0102]

对比例5、对比例3、对比例6、对比例7和对比例8是固化剂过量不同百分数的配方,固化剂过量百分数分别为0、10%、20%、30%和40%,相关涂层力学性能测试结果如表3所示。结果表明:随着固化剂过量百分数由0到 40%,涂层断裂伸长率由63.4%提高至

91.6%,拉伸强度整体上由6.4mpa提升到8.1mpa,耐磨损耗量由131.4下降到115.5mg,水接触角由71.4上升到 81.6

°

,由此可知,固化剂过量40%,涂层力学性能和耐磨性较佳,水接触角较高。

[0103]

表4耐磨助剂ptfe-1004a在配方中份数对涂层耐磨性和接触角的影响

[0104][0105]

对比例8、实施例1、实施例2、实施例3和实施例4是不同耐磨助剂 ptfe-1004a份数的配方,ptfe-1004a份数分别为0、2、3、4和5,相关涂层耐磨性和水接触角的测试结果如表4所示。结果表明:随着ptfe-1004a在配方中份数由0提高到5,涂层的断裂伸长率和拉伸强度均变化较小,分别在87.4~93.2%和7.9~8.3mpa之间;涂层损耗量由115.5mg逐渐下降到63.2mg,耐磨性大幅提升;同时,涂层水接触角由81.6

°

逐渐上升到103.1

°

。虽然实施例4具有较佳的耐磨性和较高的水接触角,但是耐磨性和水接触角与实施例3相差不大,考虑到成本因素,优选ptfe-1004a份数选为4。

[0106]

表5碳纳米管ah在配方中份数对涂层力学性能和耐磨性的影响

[0107][0108][0109]

实施例3、实施例5、实施例6、实施例7和实施例8是不同碳纳米管ah 份数的配方,碳纳米管ah在配方中的份数分别为0、0.25、0.5、0.75和1,相关涂层力学性能和耐磨性测试结果如表5所示,相较之前的测试增加低温伸长率/(-40℃,%)的检测项目。由表5可知,配方中,随着碳纳米管ah 份数由0增加到1,涂层的断裂伸长率先由87.4%升高到132.9%后下降至45.4%,碳纳米管ah份数为0.5时,断裂伸长率达到较大值132.9%;涂层的拉伸强度由7.9mpa逐渐提升到13.6mpa;涂层的低温断裂伸长率先由5.9%升高到10.1%后下降到4.2%,碳纳米管ah份数为0.5时,低温伸长率达到较大值10.1%;涂层磨损量由64.6mg下降到18.7mg,并且当碳纳米管ah添加份数达到0.5后,磨损量下降速率趋于平稳;涂层的水接触角变化较小,水接触角在102.4~107.1

°

之间。由此可知,碳纳米管ah添加份数为0.5时,涂层综合性能较佳。

[0110]

表6较优配方性能和知名叶片厂家指标要求

[0111][0112][0113]

上述指标中其余测试项目具体方法如下:

[0114]

细度测试:细度测试按gb/t 1724-2019标准进行。

[0115]

干燥时间测试:试验样板为马口铁板120

×

50

×

0.28mm,表面处理方式为 360目砂纸打磨后,用无纺布沾无水乙醇擦拭其表面,随后,将涂料甲乙组分按配方比例配置,搅拌均匀后刷涂于样板表面。将样板放在室温下,根据gb/t1728测试其表干和实干时间。

[0116]

粘度测试:粘度测试按iso 2884-1标准采用数显式斯托默粘度计进行。将样品甲乙组份按配方比例混合,搅拌均匀后,采用热水浴或冰水浴将样品温度调整至(23

±

2)℃,再将样品至于数显式斯托默粘度计下,测试粘度,并记录结果。

[0117]

常温适用期测试:常温适用期测试按gb/t 31416-2015标准进行。

[0118]

室温可打磨时间测试:室温可打磨时间测试按gb/t 1770-2008标准进行。

[0119]

附着力测定:附着力测试按gb/t 5210-2006中9.4.2标准进行。将面漆甲、乙组分按配方比例配置,搅拌均匀后采用喷涂法涂装到已打磨并清洁过的150

×

100

×

10mm玻璃钢基材上,得到试验样板。将试验样板在(23

±

2)℃和(50

±

5)%湿度条件下养护7天,采用360目砂纸打磨后,用蘸有无水乙醇的无纺布擦拭其表面,将环氧ab胶均匀地涂在未涂漆的,清理干净的试柱表面,在胶黏剂的固化期内把涂有胶黏剂的试柱面与涂层相连。胶黏剂固化后,使用切割装置沿试柱的周线切透至底材后,用拉力机测试。每个样板平行测定六次。

[0120]

固含量测试:固含量测试按gb/t1725-2007标准进行。称量洁净干燥皿的质量m0,甲、乙组分混合前应分别搅拌均匀,称取将甲、乙组分按配方例充分混合均匀的样品质量为

m1至皿中铺匀,再在烘箱中110℃中加热2h,加热结束后,将皿转移至干燥器中使之冷却室温,或放置在无灰尘的大气中冷却。称量皿和剩余物的质量m2,精确到1mg,平行测定3次。记录每次测量 m0,m1,m2的数据,并计算不挥发物的质量分数w=[(m2-m0)/(m1-m0)]

×

100,取平均值。

[0121]

抗流挂性测试:抗流挂性测试按gb/t 9264-2012标准进行。将面漆甲、乙组分按配方比例配置,搅拌均匀,用带刻度的流挂涂布器将甲乙混合物在水平放置的玻璃板上刮涂。立即把试板垂直放置,漆条呈水平,并且使较小涂膜厚度的条带在较上面。

[0122]

光泽(60

°

)测试:光泽(60

°

)测试按gb/t 9754-2007的规定进行。面漆甲、乙组分按配方比例混合均匀后,立即采用空气喷涂进行涂装到已打磨并清洁过的150

×

100

×

10mm玻璃钢基材上,涂装完成后自然干燥24h,采用光泽度计测试漆膜表面光泽(60

°

)。

[0123]

由前述研究,得到较优配方实施例6,其性能与市场指标要求如表6所示。表6结果表明实施例6的性能完全满足指标要求,具有高强度、高柔韧、高耐磨和防覆冰特点。

[0124]

综上所述,与现有技术相比,本发明提供的风电叶片防覆冰水性聚氨酯面漆以多官能度具有长支链结构的聚多异氰酸酯作为固化剂,通过构建聚酯

‑ꢀ

聚氨酯交联互穿网络结构,并利用碳纤维增强技术,突破涂层力学性能调控技术,得到高强度和高柔韧的涂层;引入蜡乳液,构建低表面能的滑爽表面,赋予涂层防覆冰功能,进一步协同碳纤维增强作用,得到高耐磨涂层。具有高强度、高柔韧、高耐磨和防覆冰特点,具有巨大的国产替代潜力。

[0125]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0126]

尽管本文中较多的使用了诸如甲组份、乙组分等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书中的术语“第一”、“第二”、等(如果存在) 是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0127]

较后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。