1.本发明属于半导体技术领域,具体涉及一种基于氮掺杂石墨化的碳化硅上氮化物异质结以及上述基于氮掺杂石墨化的碳化硅上氮化物异质结的制备方法。

背景技术:

2.随着现代无线通讯,大功率雷达,航天设备等技术的进步,对于器件上限频率与功率密度以及器件稳定性的要求有进一步的提升,iii族氮化物材料由于具有较高的电子迁移率以及较大的禁带宽度被广泛研究。

3.hemt器件是基于第三代半导体材料,利用两种不同禁带宽度的半导体制造而成的异质结器件,其性能决定于形成器件异质结构的半导体性质以及器件的结构,选择更加优秀的半导体材料,探索异质结薄膜最佳的制备工艺以得到最优的器件结构以及器件质量,达到优越的器件性能是目前业界的难点所在,具有研究的价值与意义。

技术实现要素:

4.本发明的目的在于针对目前对于器件上限频率与功率密度以及器件稳定性的要求有进一步的提升,提供了一种基于氮掺杂石墨化的碳化硅上氮化物异质结及其制备方法,采用氮化镓氮化铝超晶格作为沟道层,掺磷氮化铝作为势垒层,获得更大的直接带隙宽度以及高迁移率二维电子气。

5.一种基于氮掺杂石墨化的碳化硅上氮化物异质结,包括从下至上依次设置的单晶碳化硅衬底、石墨烯缓冲层、氮化铝成核层、氮化镓氮化铝超晶格沟道层、氮化铝插入层、掺磷氮化铝势垒层以及氮化镓帽层。

6.进一步地,所述石墨烯缓冲层的厚度为0.34~5nm。

7.进一步地,所述氮化铝成核层的厚度为100~300nm。

8.进一步地,所述氮化镓氮化铝超晶格沟道层的厚度为0.05~1μm。

9.进一步地,所述氮化铝插入层的厚度为0.7~10nm。

10.进一步地,所述掺磷氮化铝势垒层的厚度为50~200nm。

11.进一步地,所述氮化镓帽层的厚度为1~2nm。

12.本发明还公开了一种基于氮掺杂石墨化的碳化硅上氮化物异质结的制备方法,包括如下步骤:

13.s1.先在单晶碳化硅衬底上高温外延石墨烯缓冲层;

14.s2.通过在单晶碳化硅衬底上外延的石墨烯缓冲层上进行氮掺杂,之后在高温下生长氮化铝成核层;

15.s3.在氮化铝成核层上生长氮化镓氮化铝超晶格沟道层;

16.s4.在上述材料的表面上继续生长氮化铝插入、掺磷氮化铝势垒层、氮化镓帽层。

17.本发明的优点在于:

18.1.本发明采用碳化硅上外延石墨烯与传统中向衬底转移石墨烯相比可以大幅度减少转移时引入的杂质,由于石墨烯表面缺少悬挂键,之后便对碳化硅上石墨烯进行氮掺杂,这样做可以使石墨烯表面引入缺陷更加容易增大氮化物的成核密度,从而使后续生长的氮化铝层和氮化镓层生长质量好。

19.2.本发明中的主体异质结构采用氮化镓氮化铝超晶格作为沟道层,掺磷氮化铝作为势垒层,引入氮化铝作为插入层。该结构可以有效的将二维电子气限制在氮化镓氮化铝超晶格沟道层,进而使得沟道层的二维电子气具有高电子迁移率。而选取掺磷氮化铝作为势垒层是因为其拥有很宽的直接带隙,它能提供更宽的势垒,这将有利于击改善击穿特性,并且在生长中可以调控磷的组分,使之与氮化镓做到晶格匹配。

附图说明

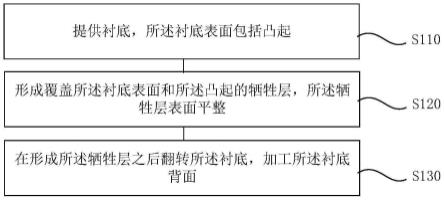

20.图1为本发明实施例提供的一种基于氮掺杂石墨化的碳化硅上氮化物异质结的制备方法示意图。

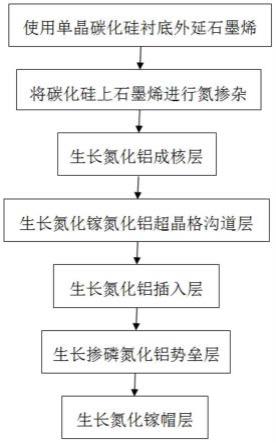

21.图2为一种基于氮掺杂石墨化的碳化硅上氮化物异质结的结构示意图。

具体实施方式

22.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.实施例1

24.结合图1,下面具体阐述基于氮掺杂石墨化的碳化硅上氮化物异质结的制备方法,包括如下步骤:

25.步骤1.外延石墨烯

26.对所述单晶碳化硅衬底进行预处理,在氩气的环境下,反应室温度要求1650℃,生长时间为120min,之后进行退火,温度保持在1000℃,时间为30min,所述石墨烯缓冲层的厚度为0.34~5nm。

27.步骤2.氮掺杂石墨烯

28.在氮气和氢气的混合气体中对石墨烯进行掺杂,其中氮气和氢气的载气流量分别200sccm和10sccm,微波功率为400w,压力为12torr,时间为2min。

29.步骤3.热处理

30.将碳化硅上处理过的石墨烯置于金属有机物化学气相淀积mocvd反应室中,向反应室通入氢气与氨气的混合气体5min,之后将反应室加热到600℃,对碳化硅上处理过的石墨烯进行20min热处理,得到热处理后的碳化硅上石墨烯。

31.步骤4.生长氮化铝成核层

32.保持反应室压力为300mbar,将温度升到1050℃,依次通入氢气、氨气和铝源,然后在氢气、氨气和铝源的气氛下,采用化学气相淀积法在热处理后的碳化硅上石墨烯上生长100~300nm的氮化铝作为成核层,得到氮化铝基板。其中铝源流量为50sccm,氨气流量为100-5000sccm。

33.步骤5.交替式脉冲法生长沟道层

34.氮化镓氮化铝超晶格沟道层需要进行多次生长。首先生长氮化镓,依次通入氢气、

氨气和镓源,将反应室温度降低至1000℃,反应室压力维持在300mbar,镓源的流量为5sccm,生长时间为18s。之后关闭镓源准备开始生长氮化铝,保持反应室温度为1000℃,反应室压力维持在300mbar,3s后加入铝源,铝源的流量为40sccm,生长时间为36s。之后关闭铝源准备继续生长氮化镓,经过3s后继续生长氮化镓重复上述过程,整个生长过程中的最小周期为60s,生长出的沟道层厚度为0.05~1μm,其中镓源和铝源交替通入进行生长,即为交替式脉冲法生长。

35.步骤6.生长氮化铝插入层

36.保持反应室压力为300mbar,将温度升到1050℃,依次通入氢气、氨气和铝源,然后在氢气、氨气和铝源的气氛下,保持氨气的载气流量为5000sccm,铝源的流量为50sccm,进行氮化铝插入层的生长,生长时间为30min,生长的氮化铝插入层厚度为0.7~10nm。

37.步骤7.生长掺磷氮化铝势垒层

38.先通入氢气、氨气、铝源和磷源,将反应室温度保持至1050℃,反应室压力维持在300mbar,保持磷源流量为40sccm,铝源流量为100sccm,氨气的载气流量为500sccm,生长的掺磷氮化铝势垒层的厚度为50~200nm。

39.步骤8.生长氮化镓帽层

40.使反应室温度降为1000℃,将压力保持300mbar,依次通入氢气、氨气和镓源。然后在氢气、氨气和镓源的气氛下,采用金属有机物化学气相淀积mocvd生长厚度为1~2nm的氮化镓帽层,其中镓源流量为5sccm,氨气流量为5000sccm。

41.实施例2

42.其余与实施例1相同,区别在于,所述步骤s2采用氧等离子体刻蚀工艺进行处理,具体如下:

43.在氧等离子体清洗机上对石墨烯进行刻蚀,其中刻蚀的条件为氧气流量400ml/min,工作功率为240w,时间为10~50s。

44.通过上述方法,制备出了基于氮掺杂石墨化的碳化硅上氮化物异质结,包括从下至上依次设置的单晶碳化硅衬底、石墨烯缓冲层、氮化铝成核层、氮化镓氮化铝超晶格沟道层、氮化铝插入层、掺磷氮化铝势垒层以及氮化镓帽层。

45.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。