1.本发明属于介质薄膜电容器技术领域,具体涉及一种全有机三明治结构电介质薄膜及其制备方法。

背景技术:

2.介质薄膜电容器具有高介电常数、低损耗等优点,广泛应用于高性能电子器件和电力系统中。对于薄膜电容器的小型化和优化,迫切需要具有高能量密度和高放电效率的电介质。因此,介电薄膜追求高介电常数和高击穿强度,以及低损耗因数。与柔韧性差、能量密度不足的陶瓷电介质相比,全有机聚合物材料具有高击穿强度、低损耗因子、优异的柔韧性、极好的可靠性和极好的设计自由度,在薄膜电容器应用中具有巨大潜力。

3.单组分聚合物(如聚氨酯、聚脲、聚硫脲和聚酰亚胺)通过分子设计得到了广泛研究,但是,因介电参数相互耦合,其能量密度的提高有限,难以满足现代应用领域对电介质薄膜的要求。

4.目前,双取向聚丙烯(bopp)薄膜电容器是较为广泛使用的聚合物电介质电容器。在所有介电材料中,bopp在1khz时具有出色的低介电损耗(约0.02%)和高击穿强度(约640mv/m)。但是由于非极性结构导致的低介电常数(k=2.2),导致其能量密度较低。虽然已经研究了几十年,但能量密度仍然远低于1.2j/cm3。此外,bopp薄膜的工作温度较低(105℃),进一步限制了应用范畴。

5.长期以来,高能量密度性能的优化方法一直是将高介电常数无机陶瓷掺杂到聚合物基体中,以合成有机-无机介电复合材料。然而,由于聚合物基体和无机陶瓷的介电性能和电导率存在巨大差异,很容易在电场形成的无机-有机界面处发生畸变,导致击穿性能恶化。且陶瓷填料具有相对较高的介电损耗,降低了介电材料的储能效率。

技术实现要素:

6.本发明的目的在于提供一种全有机三明治结构电介质薄膜及其制备方法,本发明提供的全有机三明治结构电介质薄膜的介电常数、能量密度与耐热性能得到显著提高。

7.为了实现上述目的,本发明提供如下技术方案:

8.本发明提供了一种全有机三明治结构电介质薄膜,包括有机基膜2以及分别层叠设置于所述有机基膜2上表面的第一涂层膜1和下表面的第二涂层膜3;所述第一涂层膜1和第二涂层膜3为派瑞林聚合物膜。

9.优选的,所述有机基膜2包括双向拉伸聚丙烯膜、聚酰亚胺膜、聚醚酰亚胺膜、聚丙烯膜、聚醚醚酮膜、聚甲基丙烯酸甲酯膜、聚对苯二甲酸乙二醇酯膜、聚对萘二甲酸乙二醇酯膜、聚偏二氟乙烯膜、聚碳酸酯膜、聚苯硫醚膜、聚四氟乙烯膜、聚乙烯膜、聚苯乙烯膜、聚氯乙烯膜、聚二甲基硅氧烷膜、可溶性聚四氟乙烯膜或聚氨酯膜。

10.优选的,所述第一涂层膜1和第二涂层膜3独立地为c型派瑞林聚合物膜、n型派瑞林聚合物膜、d型派瑞林聚合物膜或f型派瑞林聚合物膜。

11.优选的,所述有机基膜2、第一涂层膜1和第二涂层膜3的厚度独立的为0.01~50μm。

12.本发明提供了上述技术方案所述的全有机三明治结构电介质薄膜的制备方法,包括以下步骤:

13.采用化学气相沉积聚合,以派瑞林聚合物前驱体为原料,在所述有机基膜2的上表面和下表面分别制备第一涂层膜1和第二涂层膜3,得到所述全有机三明治结构电介质薄膜。

14.优选的,所述派瑞林聚合物前驱体独立地包括二氯对二甲苯二聚体派瑞林c、对二甲苯二聚体派瑞林n、四氯对二甲苯二聚体派瑞林d和八氟对二甲苯二聚体派瑞林f中的任意一种。

15.优选的,所述化学气相沉积聚合包括以下步骤:将所述派瑞林聚合物前驱体加热进行升华,得到前驱体气体;将所述前驱体气体加热进行裂解,得到气态单体;将所述气体单体降温分别在所述有机基膜2的上表面和下表面沉积聚合得到第一涂层膜1和第二涂层膜3。

16.优选的,所述升华的温度为120~160℃;所述升华时环境的压力为0.2~5托。

17.优选的,所述裂解的温度为600~900℃;所述裂解时环境的压力为0.1~2托。

18.优选的,所述沉积聚合的温度为25~60℃;所述沉积聚合在真空条件下进行,所述沉积聚合的真空度为0.1~3pa。

19.本发明提供了一种全有机三明治结构电介质薄膜,包括有机基膜2以及分别层叠设置于所述有机基膜2上表面的第一涂层膜1和下表面的第二涂层膜3;所述第一涂层膜1和第二涂层膜3为派瑞林聚合物膜。本发明提供的电介质薄膜具有三明治结构,相比于单一组分的聚合物电介质薄膜,例如目前最先进的商业化薄膜双向拉伸聚丙烯(bopp),本发明采用第一涂层膜1和第二涂层膜3对有机基膜2进行性能修饰,通过三层的三明治复合结构,使本发明提供的全有机三明治结构复合薄膜的介电常数、击穿强度在单一组分聚合物电介质的基础上得到有效提高,从而大大提升能量密度;同时,相比于有机/无机复合电介质薄膜,本发明提供的全有机三明治结构复合薄膜避免了无机填料与有机基体的机械性能差异,进而避免了因无机粒子引入导致的介电损耗的增加与击穿强度的降低,同时也可以避免由于界面电场集中导致的击穿场强和能量密度的大幅下降,同时缓解介电损耗,可在较宽的频率范围内保持低损耗因子。

20.进一步的,所述有机基膜2包括双向拉伸聚丙烯膜、聚酰亚胺膜、聚醚酰亚胺膜、聚丙烯膜、聚醚醚酮膜、聚甲基丙烯酸甲酯膜、聚对苯二甲酸乙二醇酯膜、聚对萘二甲酸乙二醇酯膜、聚偏二氟乙烯膜、聚碳酸酯膜、聚苯硫醚膜、聚四氟乙烯膜、聚乙烯膜、聚苯乙烯膜、聚氯乙烯膜、聚二甲基硅氧烷膜、可溶性聚四氟乙烯膜或聚氨酯膜。本发明提供的全有机三明治结构电介质薄膜,有机基膜2与第一涂层膜1和第二涂层膜3层间具有良好的界面相容性和较强的粘合相互作用。强相互作用使界面处存在数纳米的高迁移率区域,能够增加聚合物链的迁移率并增强介电响应,使得复合薄膜的综合介电性能得到提升。

21.本发明提供了上述技术方案所述的全有机三明治结构电介质薄膜的制备方法,包括以下步骤:采用化学气相沉积聚合,以派瑞林聚合物前驱体为原料,在所述有机基膜2的上表面和下表面分别制备第一涂层膜1和第二涂层膜3,得到所述全有机三明治结构电介质

薄膜。与其他成膜技术如逐层溶液浇铸或多层共挤相比,本发明采用化学气相沉积聚合法(cvdp)制备全有机三明治结构电介质薄膜具有很强的层间附着力,在恶劣条件下具有良好的稳定性。同时,也使本发明提供的全有机三明治结构复合薄膜的制备方法简单,易于超薄化及工业放大。

附图说明

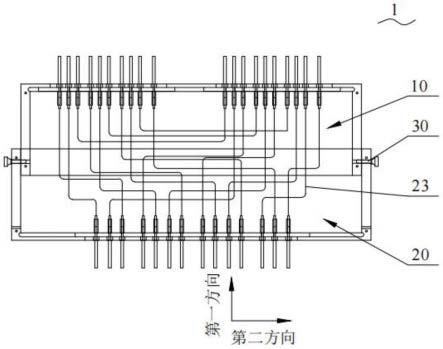

22.图1为本发明实施例提供的全有机三明治结构电介质薄膜的结构示意图;

23.图中,1为第一涂层膜,2为有机基膜,3为第二涂层膜。

具体实施方式

24.本发明提供了一种全有机三明治结构电介质薄膜,包括有机基膜2以及分别层叠设置于所述有机基膜2上表面的第一涂层膜1和下表面的第二涂层膜3;所述第一涂层膜1和第二涂层膜3为派瑞林聚合物膜。

25.在本发明中,若无特殊说明,所有制备原料/组分均为本领域技术人员熟知的市售产品。

26.本发明提供的全有机三明治结构电介质薄膜包括有机基膜2。

27.在本发明中,所述有机基膜2包括双向拉伸聚丙烯(bopp)膜、聚酰亚胺(pi)膜、聚醚酰亚胺(pei)膜、聚丙烯(pp)膜、聚醚醚酮(peek)膜、聚甲基丙烯酸甲酯(pmma)膜、聚对苯二甲酸乙二醇酯(pet)膜、聚对萘二甲酸乙二醇酯(pen)膜、聚偏二氟乙烯(pvdf)膜、聚碳酸酯(pc)膜、聚苯硫醚(pps)膜、聚四氟乙烯(ptfe)膜、聚乙烯(fpe)膜、聚苯乙烯(ps)膜、聚氯乙烯(pvc)膜、聚二甲基硅氧烷(pdms)膜、可溶性聚四氟乙烯膜(pfa)或聚氨酯(pu)膜。

28.在本发明中,所述聚乙烯膜具体优选为发泡聚乙烯膜。

29.在本发明中,所述有机基膜2的厚度优选为0.01~50μm。

30.本发明提供的全有机三明治结构电介质薄膜包括分别层叠设置于所述有机基膜2上表面的第一涂层膜1和下表面的第二涂层膜3;所述第一涂层膜1和第二涂层膜3为派瑞林聚合物膜。

31.在本发明中,所述第一涂层膜1优选为c型派瑞林聚合物膜、n型派瑞林聚合物膜、d型派瑞林聚合物膜或f型派瑞林聚合物膜。

32.在本发明中,所述第一涂层膜1的厚度优选为0.01~50μm。

33.在本发明中,所述第二涂层膜3优选为c型派瑞林聚合物膜、n型派瑞林聚合物膜、d型派瑞林聚合物膜或f型派瑞林聚合物膜。

34.在本发明中,所述第二涂层膜3的厚度优选为0.01~50μm。

35.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pi薄膜,厚度为1μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为0.01μm;第二涂层膜3为c型派瑞林聚合物膜,厚度为0.01μm。

36.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pen薄膜,厚度为20μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为0.5μm;第二涂层膜3为c型派瑞林聚合物膜,厚度为0.5μm。

37.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为

pdms薄膜,厚度为20μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为0.5μm;第二涂层膜3为c型派瑞林聚合物膜,厚度为0.5μm。

38.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为peek薄膜,厚度为20μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为3μm;第二涂层膜3为c型派瑞林聚合物膜,厚度为5μm。

39.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pvdf薄膜,厚度为10μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为50μm;第二涂层膜3为c型派瑞林聚合物膜,厚度为50μm。

40.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pei薄膜,厚度为50μm;第一涂层膜1为n型派瑞林聚合物膜,厚度为0.1μm;第二涂层膜3为n型派瑞林聚合物膜,厚度为0.1μm。

41.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pet薄膜,厚度为20μm;第一涂层膜1为n型派瑞林聚合物膜,厚度为20μm;第二涂层膜3为n型派瑞林聚合物膜,厚度为10μm。

42.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pvc薄膜,厚度为20μm;第一涂层膜1为n型派瑞林聚合物膜,厚度为20μm;第二涂层膜3为n型派瑞林聚合物膜,厚度为10μm。

43.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pu薄膜,厚度为20μm;第一涂层膜1为n型派瑞林聚合物膜,厚度为20μm;第二涂层膜3为n型派瑞林聚合物膜,厚度为10μm。

44.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pc薄膜,厚度为15μm;第一涂层膜1为d型派瑞林聚合物膜,厚度为30μm;第二涂层膜3为d型派瑞林聚合物膜,厚度为20μm。

45.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pmma薄膜,厚度为15μm;第一涂层膜1为d型派瑞林聚合物膜,厚度为30μm;第二涂层膜3为d型派瑞林聚合物膜,厚度为20μm。

46.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为ptee薄膜,厚度为15μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为5μm;第二涂层膜3为n型派瑞林聚合物膜,厚度为5μm。

47.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为fpe薄膜,厚度为15μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为5μm;第二涂层膜3为n型派瑞林聚合物膜,厚度为5μm。

48.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pfa薄膜,厚度为15μm;第一涂层膜1为c型派瑞林聚合物膜,厚度为5μm;第二涂层膜3为n型派瑞林聚合物膜,厚度为5μm。

49.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为bopp薄膜,厚度为25μm;第一涂层膜1为f型派瑞林聚合物膜,厚度为3μm;第二涂层膜3为f型派瑞林聚合物膜,厚度为3μm。

50.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为

ps薄膜,厚度为20μm;第一涂层膜1为f型派瑞林聚合物膜,厚度为5μm;第二涂层膜3为f型派瑞林聚合物膜,厚度为10μm。

51.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pp薄膜,厚度为20μm;第一涂层膜1为f型派瑞林聚合物膜,厚度为5μm;第二涂层膜3为f型派瑞林聚合物膜,厚度为10μm。

52.作为本发明的一个具体实施例,所述全有机三明治结构电介质薄膜:有机基膜2为pps薄膜,厚度为20μm;第一涂层膜1为f型派瑞林聚合物膜,厚度为5μm;第二涂层膜3为f型派瑞林聚合物膜,厚度为10μm。

53.本发明提供了上述技术方案所述的全有机三明治结构电介质薄膜的制备方法,包括以下步骤:

54.采用化学气相沉积聚合,以派瑞林聚合物前驱体为原料,在所述有机基膜2的上表面和下表面分别制备第一涂层膜1和第二涂层膜3,得到所述全有机三明治结构电介质薄膜。

55.在本发明中,制备所述第一涂层膜1时,所述派瑞林聚合物前驱体优选包括二氯对二甲苯二聚体派瑞林c、对二甲苯二聚体派瑞林n、四氯对二甲苯二聚体派瑞林d和八氟对二甲苯二聚体派瑞林f中的任意一种。

56.在本发明中,制备所述第二涂层膜3时,所述派瑞林聚合物前驱体优选包括二氯对二甲苯二聚体派瑞林c、对二甲苯二聚体派瑞林n、四氯对二甲苯二聚体派瑞林d和八氟对二甲苯二聚体派瑞林f中的任意一种。

57.在本发明中,所述化学气相沉积聚合优选在镀膜设备中进行。

58.在本发明中,所述镀膜设备优选包括蒸发腔、裂解腔和真空沉积室。

59.在本发明中,所述化学气相沉积聚合优选包括以下步骤:将所述派瑞林聚合物前驱体加热进行升华,得到前驱体气体;将所述前驱体气体加热进行裂解,得到气态单体;将所述气体单体降温分别在所述有机基膜2的上表面和下表面沉积聚合得到第一涂层膜1和第二涂层膜3。

60.在本发明中,所述升华的温度优选为120~160℃。

61.在本发明中,所述升华时环境的压力优选为0.2~5托。

62.在本发明中,所述裂解的温度优选为600~900℃。

63.在本发明中,所述裂解时环境的压力优选为0.1~2托。

64.在本发明中,所述沉积聚合的温度优选为25~60℃。

65.在本发明中,所述沉积聚合在真空条件下进行,所述沉积聚合的真空度为0.1~3pa。

66.本发明采用化学气相沉积聚合的方式向有机基膜2两侧表面蒸镀派瑞林聚合物膜层,通过控制气相沉积时间调节涂层厚度,获得全有机三明治结构电介质薄膜。具体的气相沉积制备过程如下:固态的派瑞林聚合物前驱体原料在派瑞林镀膜设备的蒸发腔内随着温度的升高逐渐吸热升华;升华后的二聚体气体进入裂解腔,在600~900℃的温度条件下,二聚体的分子键被断开,形成具有两个悬空键的活性派瑞林单体;最后派瑞林单体被送到室温的真空沉积室里,在中间层基膜表面进行聚合沉积并控制沉积时间,最终形成上下两层致密的保护膜层。

67.相比于单一组分的聚合物电介质薄膜,本发明提供的全有机三明治结构复合薄膜可以通过调控中间层和涂层种类、厚度优化介电储能性质,使全有机三明治结构复合薄膜的介电常数、击穿强度在单一组分聚合物电介质的基础上得到有效提高,从而大大提升能量密度;

68.相比于有机/无机复合电介质薄膜,本发明提供的全有机三明治结构复合薄膜可以避免由于界面电场集中导致的击穿场强和能量密度的大幅下降,同时缓解介电损耗,可在较宽的频率范围内保持低损耗因子。

69.相比于目前最先进的商业化薄膜双向拉伸聚丙烯(bopp),本发明提供的全有机三明治结构复合薄膜的介电常数、能量密度与耐热性能得到显著提高。

70.本发明提供的全有机三明治结构复合薄膜采用全有机组分组成、化学气相沉积聚合方式以及三明治结构特点,介电常数、能量密度与耐热性能得到显著提高。。

71.本发明提供的全有机组分组成避免了高k无机填料与有机基体的机械性能差异,避免了因无机粒子引入导致的介电损耗的增加与击穿强度的降低。

72.本发明采用的化学气相沉积聚合方法(cvdp)与其他成膜技术如逐层溶液浇铸或多层共挤相比,cvdp制备的多层结构复合材料具有很强的层间附着力,在恶劣条件下具有良好的稳定性。也使本发明的全有机三明治结构复合薄膜的制备工艺简单,易于超薄化及工业放大;

73.本发明提供的三明治结构使得复合薄膜结合了不同聚合物的优点,可以通过控制不同膜层的厚度和排列来调节多层介质膜的性能,使得层间具有良好的界面相容性和较强的粘合相互作用。强相互作用有利于提高复合膜的介电性能,界面处存在数纳米的高迁移率区域,能够增加聚合物链的迁移率并增强介电响应,使得复合薄膜的综合介电性能得到提升。

74.为了进一步说明本发明,下面结合附图和实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

75.实施例1

76.按照图1所示结构,派瑞林c-0.01微米/聚酰亚胺pi-1微米/派瑞林c-0.01微米复合薄膜的制备:

77.以二氯对二甲苯二聚体派瑞林c作为前驱体,置于派瑞林镀膜设备的蒸发腔,在120℃和0.2托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度680℃,在0.5托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度35℃后,在真空沉积室中的聚酰亚胺pi膜衬底上聚合沉积,真空度为2pa,反应时间20秒。最终得到基膜为聚酰亚胺pi,厚度1微米,上下涂层为派瑞林c,厚度为0.01微米的三明治复合薄膜。

78.将制得的派瑞林c-0.01微米/聚酰亚胺pi-1微米/派瑞林c-0.01微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

79.实施例2

80.派瑞林c-0.5微米/聚对萘二甲酸乙二醇酯pen-20微米/派瑞林c-0.5微米复合薄膜的制备

81.以二氯对二甲苯二聚体派瑞林c作为前驱体,置于派瑞林镀膜设备的蒸发腔,在140℃和1托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度600℃,在0.1托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度40℃后,在真空沉积室中的聚对萘二甲酸乙二醇酯pen膜衬底上聚合沉积,真空度为1pa,反应时间10分钟。最终得到基膜为聚对萘二甲酸乙二醇酯pen,厚度20微米,上下涂层为派瑞林c,厚度为0.5微米的三明治复合薄膜。

82.将制得的派瑞林c-0.5微米/聚对萘二甲酸乙二醇酯pen-20微米/派瑞林c-0.5微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

83.实施例3

84.派瑞林c-3微米/聚醚醚酮peek-20微米/派瑞林c-5微米复合薄膜的制备

85.以二氯对二甲苯二聚体派瑞林c作为前驱体,置于派瑞林镀膜设备的蒸发腔,在120℃和3托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度800℃,在1托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度50℃后,在真空沉积室中的聚醚醚酮peek膜衬底上聚合沉积,真空度为2pa,反应时间分别为60分钟 100分钟。最终得到基膜为聚醚醚酮peek,厚度20微米,上下涂层为派瑞林c,厚度分别为3微米和5微米的三明治复合薄膜。

86.将制得的派瑞林c-3微米/聚醚醚酮peek-20微米/派瑞林c-5微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

87.实施例4

88.派瑞林c-50微米/聚偏二氟乙烯pvdf-10微米/派瑞林c-50微米复合薄膜的制备

89.以二氯对二甲苯二聚体派瑞林c作为前驱体,置于派瑞林镀膜设备的蒸发腔,在160℃和5托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度650℃,在0.5托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度40℃后,在真空沉积室中的聚偏二氟乙烯pvdf膜衬底上聚合沉积,真空度为2.5pa,反应时间为17小时。最终得到基膜为聚偏二氟乙烯pvdf,厚度10微米,上下涂层为派瑞林c,厚度为50微米的三明治复合薄膜。

90.将制得的派瑞林c-50微米/聚醚醚酮peek-10微米/派瑞林c-50微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚

酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

91.实施例5

92.派瑞林n-0.1微米/聚醚酰亚胺pei-50微米/派瑞林n-0.1微米复合薄膜的制备

93.以对二甲苯二聚体派瑞林n作为前驱体,置于派瑞林镀膜设备的蒸发腔,在150℃和2托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度900℃,在0.8托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度35℃后,在真空沉积室中的聚醚酰亚胺pei膜衬底上聚合沉积,真空度为0.1pa,反应时间为2分钟。最终得到基膜为聚醚酰亚胺pei,厚度50微米,上下涂层为派瑞林n,厚度为0.1微米的三明治复合薄膜。

94.将制得的派瑞林n-0.1微米/聚醚酰亚胺pei-50微米/派瑞林n-0.1微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

95.实施例6

96.派瑞林n-20微米/聚对苯二甲酸乙二醇酯pet-20微米/派瑞林n-10微米复合薄膜的制备

97.以对二甲苯二聚体派瑞林n作为前驱体,置于派瑞林镀膜设备的蒸发腔,在120℃和1托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度690℃,在2托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度60℃后,在真空沉积室中的聚对苯二甲酸乙二醇酯pet膜衬底上聚合沉积,真空度为1.8pa,反应时间分别为400分钟和200分钟。最终得到基膜为聚对苯二甲酸乙二醇酯pet,厚度20微米,上下涂层为派瑞林n,厚度分别为20微米和10微米的三明治复合薄膜。

98.将制得的派瑞林n-20微米/聚对苯二甲酸乙二醇酯pet-20微米/派瑞林n-10微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

99.实施例7

100.派瑞林d-30微米/聚碳酸酯pc-15微米/派瑞林d-20微米复合薄膜的制备

101.以四氯对二甲苯二聚体派瑞林d作为前驱体,置于派瑞林镀膜设备的蒸发腔,在160℃和4.8托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度780℃,在1.5托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入

沉积区,待沉积区温度达到设置温度25℃后,在真空沉积室中的聚碳酸酯pc膜衬底上聚合沉积,真空度为0.5pa,反应时间分别为600分钟和400分钟。最终得到基膜为聚碳酸酯pc,厚度15微米,上下涂层为派瑞林d,厚度分别为30微米和20微米的三明治复合薄膜。

102.将制得的派瑞林d-30微米/聚碳酸酯pc-15微米/派瑞林d-20微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

103.实施例8

104.派瑞林c-5微米/聚四氟乙烯ptfe-15微米/派瑞林n-5微米复合薄膜的制备

105.分别以二氯对二甲苯二聚体派瑞林c和对二甲苯二聚体派瑞林n作为前驱体,置于派瑞林镀膜设备的蒸发腔,在150℃和0.5托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度700℃,在0.3托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度30℃后,在真空沉积室中的聚四氟乙烯ptfe膜衬底上聚合沉积,真空度为3pa,反应时间分别为100分钟和100分钟。最终得到基膜为聚四氟乙烯ptfe,厚度15微米,上下涂层分别为派瑞林c和派瑞林n,厚度分别为5微米和5微米的三明治复合薄膜。

106.将制得的派瑞林c-5微米/聚四氟乙烯ptfe-15微米/派瑞林n-5微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

107.实施例9

108.派瑞林f-3微米/双向拉伸聚丙烯bopp-25微米/派瑞林f-3微米复合薄膜的制备

109.以八氟对二甲苯二聚体派瑞林f作为前驱体,置于派瑞林镀膜设备的蒸发腔,在130℃和1.5托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度850℃,在0.5托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度55℃后,在真空沉积室中的双向拉伸聚丙烯bopp膜衬底上聚合沉积,真空度为3pa,反应时间为60分钟。最终得到基膜为双向拉伸聚丙烯bopp,厚度25微米,上下涂层为派瑞林f,厚度为3微米的三明治复合薄膜。

110.将制得的派瑞林f-3微米/双向拉伸聚丙烯bopp-25微米/派瑞林f-3微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

111.实施例10

112.派瑞林f-5微米/聚苯乙烯ps-20微米/派瑞林f-10微米复合薄膜的制备

113.以八氟对二甲苯二聚体派瑞林f作为前驱体,置于派瑞林镀膜设备的蒸发腔,在150℃和1托的压力条件下升华。升华后的二聚体气体进入裂解腔,设置裂解腔目标温度680℃,在0.5托的低压条件下,二聚体的蒸汽在热解室中裂解为反应性蒸汽单体。随后进入沉积区,待沉积区温度达到设置温度35℃后,在真空沉积室中的聚苯乙烯ps膜衬底上聚合沉积,真空度为2pa,反应时间分别为100分钟和200分钟。最终得到基膜为聚苯乙烯ps,厚度20微米,上下涂层为派瑞林f,厚度分别为5微米和10微米的三明治复合薄膜。

114.将制得的派瑞林f-5微米/聚苯乙烯ps-20微米/派瑞林f-10微米复合薄膜遵照astm e1640-2009测试标准,采用ta公司q100动态热分析仪测定熔解温度(tm);将制得的聚酰亚胺薄膜双面蒸镀金属电极后遵照gb/t 1409-2006测试标准,采用是德科技公司4395a搭配16451b测试附件进行介电常数和介电损耗测试;将制得的薄膜双面蒸镀金属电极后遵照gb/t 1409-2016测试标准,采用苏博电气公司的固体绝缘材料耐电压强度击穿试验仪进行击穿强度测试。

115.实施例11

116.与实施例2的制备方法基本相同,不同之处在于:将实施例2中的聚对萘二甲酸乙二醇酯pen替换成聚二甲基硅氧烷pdms薄膜。

117.实施例12

118.与实施例6的制备方法基本相同,不同之处在于:将实施例6中的聚对苯二甲酸乙二醇酯pet替换成聚氯乙烯pvc薄膜。

119.实施例13

120.与实施例6的制备方法基本相同,不同之处在于:将实施例6中的聚对苯二甲酸乙二醇酯pet替换成聚氨酯pu薄膜。

121.实施例14

122.与实施例7的制备方法基本相同,不同之处在于:将实施例7中的聚碳酸酯pc替换成聚甲基丙烯酸甲酯pmma薄膜。

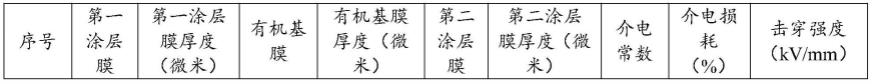

123.实施例15

124.与实施例8的制备方法基本相同,不同之处在于:将实施例8中的聚四氟乙烯ptfe替换成发泡聚乙烯fpe。

125.实施例16

126.与实施例8的制备方法基本相同,不同之处在于:将实施例8中的聚四氟乙烯ptfe替换成可熔性聚四氟乙烯pfa薄膜。

127.实施例17

128.与实施例10的制备方法基本相同,不同之处在于:将实施例10中的聚苯乙烯ps替换成聚丙烯pp。

129.实施例18

130.与实施例10的制备方法基本相同,不同之处在于:将实施例10中的聚苯乙烯ps替换成聚苯硫醚pps薄膜。

131.按照实施例的测试方法,将实施例1~10制备的全有机三明治结构电介质薄膜结构和性能测试结果列于表1中,

132.表1实施1~10制备的全有机三明治结构电介质薄膜结构和性能测试结果

[0133][0134][0135]

其中,实施例11制备的产品的测试结果与实施例2制备的产品的测试结果相似;实施例12和13制备的产品的测试结果与实施例6制备的产品的测试结果相似;实施例14制备的产品的测试结果与实施例7制备的产品的测试结果相似;实施例15和16制备的产品的测试结果与实施例8制备的产品的测试结果相似;实施例17和18制备的产品的测试结果与实施例10制备的产品的测试结果相似。

[0136]

综上,相比于单一组分的聚合物电介质薄膜,本发明提供的全有机三明治结构复合薄膜显著提高了介电击穿强度和介电常数,介质损耗维持在较低水平,同时复合薄膜的柔韧性未受影响。

[0137]

本发明通过控制沉积厚度,以pi、pei、peek、pen等作为基膜的复合薄膜在整体介电性能方面具有更好的性能,增强了介电常数和保持低损耗、提高了击穿强度和能量密度以及具有优异的玻璃化转变温度。以pi为例,纯pi膜的介电常数约为4.28,击穿强度约为330.48mv/m,涂覆派瑞林后介电常数上升至4.50~5.22,击穿强度上升至350.77~460.36mv/m,本发明实施例制备的全有机三明治结构电介质薄膜的分解温度(td)为500℃,玻璃化转变温度(tg)接近300℃,具有良好的耐热性。

[0138]

本发明提供的全有机三明治结构电介质薄膜采用化学气相沉积聚合法,相比于溶液浇铸成膜技术,本发明提供的全有机三明治结构复合薄膜采用化学气相沉积聚合技术,使得层间具有良好的界面相容性和较强的粘合相互作用。溶液浇铸成膜技术易发生纳米限制效应,产生的层在电热耦合场的影响下容易产生剥离和分层,本发明的多层结构复合薄膜具有很强的层间附着力,在恶劣条件下具有良好的稳定性。同时本发明制备工艺简单,易于超薄化及工业放大,在耐高温薄膜电容器中应用潜力更大。

[0139]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,

而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。