1.本实用新型涉及圆柱型锂离子电池领域,尤其涉及一种圆柱型锂离子电池集流盘组件。

背景技术:

2.随着锂离子电池技术的迅速发展,如今的锂电池都具有高容量、高安全性的特点,被广泛运用在汽车、航空航天和消费类电子产品等领域。

3.现在锂电池大概分为三个方向:软包电池、方形电池和圆柱型电池。随着4680电池的发布,又成功将圆柱电池推向了另一个高度。

4.专利cn213401445u揭示了一种常见的大圆柱铝壳电池结构,其采用正、负电极分别在圆柱型壳体两端对称布置的结构,在盖板内外两侧分别设置两个正极柱或者两个负极柱,两个正极柱或者两个负极柱与盖板之间分别设置绝缘垫,再通过铆钉对盖板及其两侧的两个极柱及进行固定,最后将盖板与圆柱型壳体焊接密封。以上结构非常复杂,且高度方向的空间利用率低。

5.考虑到电池正、负极只需其中之一与圆柱型壳体电性绝缘即可,另外一个可以直接焊接到圆柱型壳体上,使得壳体带电。以上结构可省略现有的集流盘的折弯片设计,提高电池内部高度方向的空间利用率,且能防止折弯片可能导致的短路。但是,若将卷芯上的全极耳揉平端面直接焊接到圆柱型壳体上将导致以下问题:为了保证圆柱型壳体强度,其不可能设计得像集流盘一样薄,现有的激光脉冲焊方式难以焊透,若采用激光连续焊接,持续的温度累积又会损坏卷芯上的隔离膜。因此,需要找到一种圆柱型锂离子电池集流盘组件,能在尽量保证焊接强度的前提下,不损坏隔离膜。

技术实现要素:

6.有鉴于此,本实用新型提出了一种圆柱型锂离子电池集流盘组件,其能在尽量保证焊接强度的前提下,不损坏隔离膜。

7.本实用新型的技术方案是这样实现的:本实用新型提供了一种圆柱型锂离子电池集流盘组件,其包括卷芯、圆柱型壳体和集流盘,其中,

8.卷芯两端分别伸出若干圈空白的正极或者负极集流体箔材,集流体箔材端面揉平;

9.圆柱型壳体,包括筒体和底板,底板封堵筒体一端的开口,卷芯从圆柱型壳体另一端的开口处塞入;

10.所述集流盘包括连续的盘本体和凸起部,盘本体一侧面与卷芯其中一集流体箔材端面抵持并焊接,凸起部从盘本体向远离卷芯的一侧凸起而成;所述底板上开设有嵌入槽,嵌入槽形状与凸起部形状相适应,凸起部正对底板上嵌入槽设置且二者焊接固定。

11.在以上技术方案的基础上,优选的,所述凸起部由盘本体中间部位冲压形成,远离盘本体一侧的端面为平面。

12.在以上技术方案的基础上,优选的,所述盘本体表面与底板之间相互分离。

13.在以上技术方案的基础上,优选的,所述盘本体为圆盘;凸起部在盘本体所在平面内的正投影中心线穿过盘本体中心,凸起部包括三条或者以上。

14.进一步优选的,所述凸起部设置有三条,呈y形排列。

15.在以上技术方案的基础上,优选的,所述嵌入槽设置于底板内表面或者外表面。

16.进一步优选的,所述嵌入槽同时设置于底板内表面和外表面,且内表面和外表面的嵌入槽以底板中心平面对称设置。

17.在以上技术方案的基础上,优选的,所述凸起部采用铝材质,厚度为0.6~0.8mm。

18.进一步优选的,所述底板采用铝材质,对应嵌入槽底面处的厚度为0.6~0.8mm。

19.在以上技术方案的基础上,优选的,所述盘本体与正极集流体箔材端面抵持并焊接。

20.本实用新型的圆柱型锂离子电池集流盘组件相对于现有技术具有以下有益效果:

21.(1)通过设置一侧凸起的集流盘,以及开设有嵌入槽的底板,当采用激光连续焊的方式焊接底板与集流盘时,底板更薄,更容易焊透,此外,集流盘凸起,使得焊接部位远离卷芯,降低高温对隔离膜的损坏,底板的受力强度不会显著降低;

22.(2)凸起部由盘本体中间部位冲压形成,对应的嵌入槽也设置于底板中间,不会显著降低圆柱型壳体的整体强度;

23.(3)盘本体表面与底板之间相互分离,降低焊接过程中二者之间的热量传导,防止热量通过盘本体直接传导给卷芯;

24.(4)y形排列的凸起部,可以起到定位,防止误装,及防止转动的作用;

25.(5)嵌入槽同时设置于底板内表面和外表面,便于焊接过程中通过视觉找准焊接点。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

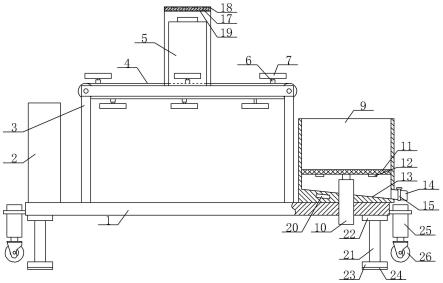

27.图1为本实用新型的圆柱型锂离子电池的立体图;

28.图2为本实用新型的圆柱型锂离子电池的正剖视图;

29.图3为图2中椭圆区域的放大图;

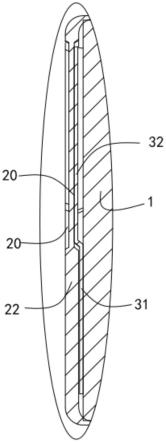

30.图4为本实用新型的圆柱型锂离子电池的集流盘的立体图;

31.图5为本实用新型的圆柱型锂离子电池的圆柱型壳体的部分结构透视图。

具体实施方式

32.下面将结合本实用新型实施方式,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

33.如图1~5所示,本实用新型的圆柱型锂离子电池集流盘组件,其包括卷芯1、圆柱型壳体2和集流盘3。

34.其中,卷芯1,采用现有的全极耳卷芯,其由正极片、隔离膜和负极片叠放后卷绕成柱形,两端分别伸出若干圈空白的正极或者负极集流体箔材,集流体箔材端面揉平。

35.圆柱型壳体2,用于封装卷芯1,一般采用金属材质,具有更高的强度。其包括筒体21和底板22,底板22封堵筒体21一端的开口,卷芯1从圆柱型壳体2另一端的开口处塞入。具体的,底板22与筒体21可采用一体成形、焊接或者铆接等方式固定。

36.集流盘3,用于电性连接集流体箔材与圆柱型壳体2,其包括连续的盘本体31和凸起部32:

37.盘本体31一侧面与卷芯1其中一集流体箔材端面抵持并焊接,具体的,可采用激光脉冲焊,降低高温对于卷芯1中隔离膜的损坏;

38.凸起部32从盘本体31向远离卷芯1的一侧凸起而成,用于与底板22焊接。与之对应的,所述底板22上开设有嵌入槽20,嵌入槽20形状与凸起部32形状相适应,凸起部32正对底板22上嵌入槽20设置且二者焊接固定。

39.具体的,对于集流盘3与底板22的焊接,需要采用连续激光焊接,其发热量较大,通过设置一侧凸起的集流盘3,以及开设有嵌入槽的底板22,当采用激光连续焊的方式焊接底板22与集流盘3时,底板22更薄,更容易焊透,此外,集流盘3凸起,使得焊接部位远离卷芯1,降低高温对隔离膜的损坏,底板22的受力强度不会显著降低。

40.具体的,凸起部32采用铝材质,厚度为0.6~0.8mm。

41.为了保证焊透,同时又不影响整体强度,所述底板22采用铝材质,对应嵌入槽20底面处的厚度为0.6~0.8mm。

42.具体的,所述凸起部32由盘本体31中间部位冲压形成,远离盘本体31一侧的端面为平面。如此,便于快速成型。当然了,盘本体31两侧表面都是平面。

43.当采用激光连续焊的方式焊接底板22与集流盘3时,热量可能通过盘本体31传导给卷芯1,进而损坏隔离膜,作为一种优选实施方式,在所述盘本体31表面与底板22之间相互分离,即凸起部32的高度大于嵌入槽20的深度。

44.一般情况下,所述盘本体31为圆盘;为了便于盘本体31旋转对位,找准嵌入槽20并嵌入装配,凸起部32在盘本体31所在平面内的正投影中心线穿过盘本体31中心,凸起部32包括三条或者以上。更优选的,所述凸起部32设置有三条,呈y形排列。如此,可以对盘本体31起到定位,防止误装,及防止装配好的盘本体31转动的作用。

45.具体的,所述嵌入槽20设置于底板22内表面或者外表面。设置于底板22内表面,便于与凸起部32对位装配;设置于底板22外表面,便于找准焊接部位施焊。因此,优选的,所述嵌入槽20同时设置于底板22内表面和外表面,且内表面和外表面的嵌入槽20以底板22中心平面对称设置。

46.具体的,所述盘本体31与正极集流体箔材端面抵持并焊接。如此,圆柱型壳体2带正电。

47.以下介绍本实用新型的圆柱型锂离子电池集流盘组件的装配方法:

48.首先,将盘本体31一侧面与卷芯1其中一集流体箔材端面抵持并采用脉冲激光焊接;

49.接着,将卷芯1与盘本体31组成的焊接件塞入筒体21内,到底后转动焊接件,直到凸起部32卡入底板22内表面的嵌入槽20内;

50.最后,在底板22外表面的嵌入槽20内进行连续激光焊接,得到装配好的圆柱型锂离子电池集流盘组件。

51.以上所述仅为本实用新型的较佳实施方式而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。