1.本发明涉及无机发光材料技术领域,具体为氮化物系列红粉的制备方法。

背景技术:

2.荧光粉在平板显示器、场发射显示器、阴极射线管及发光二极管(light emitting_diode,简称leds)等领域具有广泛的应用,其中,leds具有高效节能、绿色环保、结构简单、可设计性强等优点受到了广泛的关注,被誉为二十一世纪的绿色照明光源。目前为止,采用led得到白光的主流方案包括两种:一种是在蓝光led表面涂覆黄色荧光粉(y3al5o12:ce3 )的方式,或是用氮化物系列红粉与铝酸盐黄绿粉搭配;另一种是将紫外led芯片与红、绿、蓝三基色荧光粉结合得到白光。如获得色温可调,显色指数大于80的照明或背光产品,氮化物红粉是效果最好和实用的,而制备出不同波段的氮化物系列红粉是显示用荧光粉粉的关键,同时也是直接影响着白光led器件的性能。目前,在广阔的led照明市场背景下,高显色led照明器件被广泛使用,为获得高光效高显色照明器件,对荧光粉的结晶性能提出了新的要求,衰减小、发光强度大的荧光粉市场需求日益旺盛,例如灯丝灯、贴片、大功率cob的封装等封装器件中发光材料的使用,因此,开发具有高效发光、结晶性能好的氮化物红色系列荧光粉具有实际应用价值。

技术实现要素:

3.本发明的目的在于提供氮化物系列红粉的制备方法,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:氮化物系列红粉的制备方法,其制备方法包括以下步骤:

5.a、物料混合:将反应前驱体根据化学结构式中各元素的化学计量比和熔盐称取各原料并混合,且熔盐的质量为烧结物料的50-300%,过筛得到混合物料;

6.b、一次熔盐烧结:将混合物料装入钼制烧结容器内,将钼制烧结容器置于以石墨为加热体的烧结炉内;

7.c、后处理:将烧结物料按照物料:研磨介质:水质量比为1:2:2的比例进行球磨分散、洗涤、干燥后得到氮化物红色荧光粉。

8.优选的,步骤c中的氮化物红色荧光粉的化学结构式为m1-xalsin3:xr,其中,m选自ca、sr、ba中的一种或两种以上,r选自la、ce、pr、nd、sm、eu、gd、tb、dy、ho、er、tm、yb或lu中的一种或两种以上的任意混合,其中eu为必需元素,同时,式中,0.001≤x≤1,m中至少一种的摩尔数m=1、1.8≤al si≤2.2mol。

9.优选的,步骤a中,反应前驱体为m、al、si、r的金属或合金氢化得到的金属氢化物,且物料混合在手套箱中惰性气体保护下进行,同时,惰性气体为氮气或氩气,随后将混合的各原料在高速混料机中混合5min以上,最后过100目筛,随后使用高速破碎机混合两次。

10.优选的,熔盐为nanh2,nan3,li3n,nh4cl,licl,nh4f,lif,naf,kf或kcn中的一种

或两种及以上的混合物。

11.优选的,步骤a和步骤c中,研磨介质为锆球、氧化铝球或玛瑙球中的任意一种,且研磨介质的直径为2mm-15mm,同时,球磨分散时间为10-100min。

12.优选的,步骤c中,将球磨分散的烧结物料用去离子水洗涤浸泡12小时,并中间换水2-6次,再次用70℃以上去离子水洗涤,然后于100-160℃下干燥480min以上。

13.优选的,步骤b中,以升温速率1-10℃/min,将温度升高至800-1100℃,然后向烧结炉内充入nh3或n2,气体的压力为0.1-6mpa,再以升温速率1-10℃/min升温至1500-1900℃,保温4-12小时,随后降温、降压至常温、常压,去除粉体表面杂质、破碎过筛,得到氮化物红粉烧结物料。

14.与现有技术相比,本发明的有益效果如下:

15.本发明以合金氢化物物作为前驱体采用一次熔盐烧结法合成了m1-xalsin3:xr发光材料,合金氢化物前驱体避免了化学不稳定的ca3n2引入氧等杂质,相比较合金直接氮化,氢化物与水、氧的反应更弱,避免在研磨、转运以及反应过程中的杂质污染,同时氢化物容易磨细,有利于氮化反应更均匀更完全;且采用熔盐法合成为氮化反应提供液相反应环境,提供有助于反应的动力学条件,部分熔盐如nanh2、nan3等也可为反应提供活性氮源,使得反应更容易、更均匀,温度更低,产物形貌更规则;同时,采用耐温性能好的钼坩埚作为烧结容器,在低温合成条件下成功制备了荧光粉结晶性能更好、性质更规则、发光亮度更高的红色荧光粉,整体制备方法简单,易于操作,无污染,在提高发光材料发光性能的前提下,大大缩短了反应烧结时间,降低了能耗和成本,并可以制得高亮度、形貌规则且波段和粒度可调的氮化物系列红色荧光粉,使用大功率的紫外、紫光、蓝光可以有效激发,采用一瓦以上的激发光源可以发出高亮度的红色荧光,适用于贴片、大功率cob和led封装器件。

附图说明

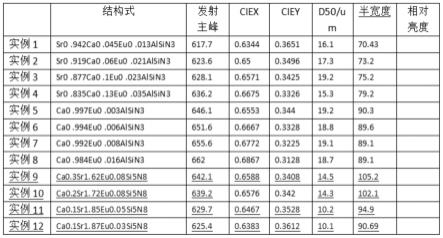

16.图1为本发明实施例1-12中光谱测试数据表;

17.图2为本发明实施例2-10中测试光谱图;

18.图3为本发明实施例1-8中sem图一;

19.图4为本发明实施例1-8中sem图二;

20.图5为本发明实施例1-8中sem图三;

21.图6为本发明实施例1-8中sem图四;

22.图7为本发明实施例9-12中sem图一;

23.图8为本发明实施例9-12中sem图二;

24.图9为本发明实施例9-12中sem图三;

25.图10为本发明实施例9-12中sem图四。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为sr0.942ca0.045eu0.013alsin3,其制备方法包括以下步骤:

29.a、准确称取48.275_g_(ca,sr)h2、26.736_g_si3n4、1.553_g_euf3、23.436_g_aln、40_g_nanh2,40_g_nan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

30.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1850℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

31.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

32.实施例2

33.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为sr0.919ca0.06eu0.021alsin3,其制备方法包括以下步骤:

34.a、准确称取47.406g(ca、sr)h2,26.692gsi3n4,2.505geuf3,23.397galn,40gnanh2,40gnan3,在手套箱,氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

35.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1860℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

36.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

37.实施例3

38.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为sr0.877ca0.1eu0.023alsin3,其制备方法包括以下步骤:

39.a、准确称取46.687g(ca、sr)h2,26.935gsi3n4,2.768geuf3,23.610galn,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

40.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉

的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.0mpa,以升温速率5℃/min升温至1850℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

41.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

42.实施例4

43.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为sr0.835ca0.13eu0.035alsin3,其制备方法包括以下步骤:

44.a、准确称取45.271g(ca、sr)h2,26.921gsi3n4,4.210geuf3,23.598galn,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

45.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1840℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

46.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

47.实施例5

48.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.997eu0.003alsin3,其制备方法包括以下步骤:

49.a、准确称取32.202gcah2,35.873gsi3n4,0.481geuf3,31.445galn,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

50.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1810℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

51.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装

置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

52.实施例6

53.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.994eu0.006alsin3,其制备方法包括以下步骤:

54.a、准确称取31.982gcah2,35.735gsi3n4,0.958geuf3,31.324galn,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

55.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1810℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

56.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

57.实施例7

58.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.992eu0.008alsin3,其制备方法包括以下步骤:

59.a、准确称取31.836gcah2,35.645gsi3n4,1.274geuf3,31.245galn,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

60.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1810℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

61.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

62.实施例8

63.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.984eu0.016alsin3,其制备方法包括以下步骤:

64.a、准确称取31.262gcah2,35.286gsi3n4,2.523geuf3,30.930galn,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5

分钟,倒出破碎机后过100目尼龙筛;

65.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1810℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

66.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

67.实施例9

68.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.3sr1.62eu0.08si5n8,其制备方法包括以下步骤:

69.a、准确称取38.158g(ca、sr)h2,57.716gsi3n4,4.127geuf3,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

70.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1840℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

71.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

72.实施例10

73.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.2sr1.72eu0.08si5n8,其制备方法包括以下步骤:

74.a、准确称取38.844g(ca、sr)h2,57.075gsi3n4,4.081geuf3,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

75.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1840℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

76.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进

行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

77.实施例11

78.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.1sr1.85eu0.05si5n8,其制备方法包括以下步骤:

79.a、准确称取40.507g(ca、sr)h2,56.948gsi3n4,2.545geuf3,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

80.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1840℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

81.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

82.实施例12

83.本实施例提供氮化物红色荧光粉的制备方法,荧光粉的结构式为ca0.2sr1.72eu0.08si5n8,其制备方法包括以下步骤:

84.a、准确称取41.178g(ca、sr)h2,57.286gsi3n4,1.536geuf3,40gnanh2,40gnan3,在手套箱氮气保护气氛下混合均匀,将混合在一起的物料利用高速破碎机混合5分钟,倒出破碎机后过100目尼龙筛;

85.b、取180g混合好的物料入钼坩埚中,将装填好的混合物料钼坩埚快速移入烧结炉的石墨碳箱内,关闭烧结炉门,抽真空,冲入氮气,再次抽真空,重复操作三次置换烧结炉内气体,以升温速率5℃/min,将温度升高至800℃,关闭烧结炉抽真空设备,充入氮气,设定烧结炉内压力为1.2mpa,以升温速率5℃/min升温至1840℃,保温4小时,随后降温、降压至常温、常压出料、破碎,过200目尼龙网筛,得到氮化物红粉物料;

86.c、将过筛完的烧结物料按照结物料:氧化锆球:去离子水质量比为1:3:2的比例进行球磨抛光,分散过程进行粒径测试,然后用去离子水洗涤浸泡6小时以上,并再次使用去离子水洗涤,去除其中的细粒子,用大于75℃去离子水清洗三遍,ph值清洗至7-8,用抽滤装置去除粉浆水分,置于烘箱中干燥8小时以上,将干燥完成的荧光粉过200目尼龙筛,得到氮化物红色荧光粉。

87.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。