1.本发明属于沸石分子筛及其合成和在催化领域的应用,具体涉及一种纳米荷叶状富铝型丝光沸石分子筛的合成方法及其在羰基化反应中的应用。

背景技术:

2.乙酸作为一种重要的大宗化工产品,广泛应用于溶剂和合成涂料、香料、食品和医药等领域中,下游产品包括乙酸甲酯、乙醇、乙酸酐丙酮、聚乙酸乙烯酯等。目前工业上乙酸主要由甲醇均相羰基化工艺制得(j.catal.,1972,27:389-396),该工艺路线贡献了目前乙酸生产量的70%,但其存在着主催化剂ir和rh价格昂贵,助催化剂碘化物严重腐蚀设备,且反应体系中存在着大量的水,造成产品分离困难等问题。因此,甲醇多相羰基化反应合成乙酸的研究,近年来引起了广泛的关注。藤本等人(angew.chem.int.ed.,2006,45:1617-1620;us4612387)提出使用沸石分子筛(如h-mor、py-h-mor、h-zsm-5、cu/h-mor、cu/h-zsm-5)在不添加碘助剂的条件下仍然可以催化甲醇羰基化制乙酸,其中,mor分子筛作为一种无卤素固体酸催化材料,可在较低的温度和压力条件下实现90%甲醇的转化率和80%的乙酸选择性,具有良好的发展前景。然而,目前mor分子筛甲醇羰基化的稳定性仍然不够,性能难以维持超过100小时,且所需的co/ch3oh较高,性能也仍需要进一步提高。

3.研究认为,mor分子筛的催化活性位点主要分布在孔道内部的铝位点上,故除了酸性特征外,分子筛其特殊的孔道及孔道之间相互连接所形成的侧口袋对反应中间产物的生成和反应路径的走向起决定性作用;分子筛的狭长孔道不利于反应物及生成物分子的扩散,即使是几个微米级别的孔道长度,都有可能导致生成物分子的大量聚集或者次生反应的发生使得积碳速率急剧上升,导致分子筛迅速失活,目标产物的选择性迅速下降。研究发现,可以通过创建既包含介孔也包含微孔的多级孔道分子筛,扩大分子筛的孔道尺寸来增强物质的扩散,或通过合成纳米级别尺度的具有一定规则形貌的分子筛,缩短分子筛的孔道长度以增强物质的扩散,可以提高催化剂的催化性能。研究表明,通过酸处理或者碱处理进行脱铝或脱硅,可以合成出多级孔分子筛,但这种方法极易使分子筛发生孔道坍塌,导致催化剂性能不佳。

技术实现要素:

4.本发明的目的在于解决现有技术中的上述问题,提供一种纳米荷叶状富铝型丝光沸石分子筛及其制备方法及其在羰基化反应中的应用。

5.本发明所述的一种纳米荷叶状富铝型丝光沸石分子筛,所述分子筛的形貌为纳米荷叶状,片层厚度为10~100nm,八元环骨架富铝,硅铝比为7~10。

6.为了达到上述目的,本发明采用了下列方案:

7.步骤1、将铝源加入naoh水溶液中,在烧杯中恒温搅拌溶解,获得均一透明的混合溶液a;

8.步骤2、将模板剂、硅源、富铝剂和晶体生长抑制剂依次加入溶液a中恒温剧烈搅拌

至形成均匀溶胶b;

9.步骤3、继续恒温搅拌老化至溶胶b形成干凝胶状,加水溶解后装入反应釜中,并转移至均相反应器在高温震荡条件下晶化长,洗涤,过滤,干燥,煅烧后获得分子筛,记为na-mor;

10.步骤4、将na-mor催化剂加入nh4cl溶液中,恒温搅拌,过滤,干燥,并重复上述步骤2~4次,再经过煅烧后最终得到纳米荷叶状富铝型丝光沸石分子筛,记为h-mor。

11.进一步,所述步骤1中铝源为偏铝酸钠、硝酸铝和氯化铝的至少一种。

12.进一步,所述步骤1中溶液a中原料摩尔比为铝源:氢氧化钠:水=(1.0~20):(10~100):(100~1000)。

13.进一步,所述步骤1和步骤2均在40~80℃下进行,剧烈搅拌使各组分充分混合均匀。

14.进一步,所述步骤2中模板剂为氢氧化钠、四乙基氢氧化铵和四乙基溴化铵的至少一种,硅源为水玻璃、硅溶胶和白炭黑的至少一种,富铝剂为4-甲基哌啶、环已胺和高哌嗪的至少一种,晶体生长抑制剂为聚乙二醇、尿素和碳酸氢氨的至少一种。

15.进一步,所述步骤2中溶胶b中原料摩尔比为硅源:铝源:氢氧化钠:水:模板剂:富铝剂:晶体生长抑制剂=(1.0~5.0):(0.01~0.2):(0.1~1.0):(1.0~10):(0.1~1.0):(0.01~1.0):(0.01~0.5)。

16.进一步,所述步骤3中恒温搅拌温度为40~80℃,老化时间为2~5h,加水质量与分子筛质量比值为(1.0~3.0):(0.1~1.0),在均相反应器中旋转溶解的转速为10~60rpm,温度为120~200℃,溶解时间为60~80h。

17.进一步,所述步骤3中干燥温度为100~120℃、干燥时间为8~12h、煅烧温度为450~550℃、煅烧时间为3~7h。

18.进一步,所述步骤4中氯化铵浓度为1.0~3.0mol/l,加入的氯化铵水溶液质量与分子筛质量比值为(1.0~5.0):(0.1~1.0),恒温搅拌温度为60~80℃。

19.进一步,所述步骤4中干燥温度为100~120℃、干燥时间为2~5h、煅烧温度为450~550℃、煅烧时间为3~7h。

20.本发明涉及一种甲醇羰基化制乙酸的方法,其中使用如本发明所述的一种纳米荷叶状富铝型丝光沸石分子筛。

21.进一步,所述的分子筛催化剂可以使用任何常规方式,优选使用固定床进行反应。在羰基化反应中可采用反应气体通过催化剂的方式。

22.进一步,所述的羰基化反应温度为200~350℃,羰基化反应的压力为0.1~10mpa,甲醇气体进料空速为100~2000ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为1.0~100。

23.与现有技术相比,本发明存在以下优点:

24.(1)本发明引入富铝剂合成了八元环富铝的mor分子筛,从合成的角度出发,调变了分子筛酸性位点分布,通过富铝剂质子化后的尺寸及斥力作用实现mor八元环骨架铝含量提升。

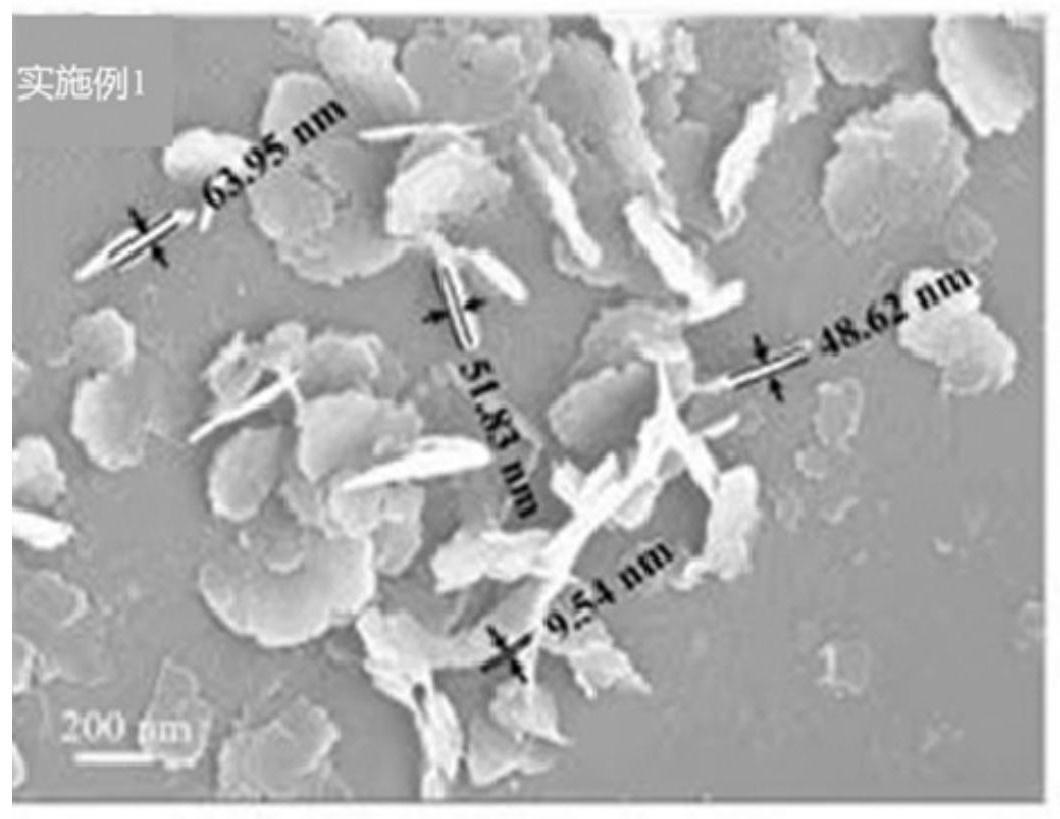

25.(2)本发明引入了晶体生长抑制剂,通过抑制mor合成过程中的晶体生长,使得分子筛片层厚度为10~100nm,通过sem表征显示其形貌似荷叶状。

26.(3)本发明所提供的丝光沸石分子筛催化剂具有优异的甲醇羰基化制乙酸的催化

性能,甲醇转化率接近100%,乙酸的选择性可达95%以上,并可维持良好的稳定性。

27.(4)本发明所提供的催化剂制备过程简单可控,易于进一步放大化制备。所述的催化剂制备方法简易,成本较低,具有良好的工业应用前景。

附图说明

28.图1为实施例1~7的mor分子筛xrd谱图;

29.图2为实施例1、对比例1和对比例2的mor分子筛xrd谱图;

30.图3为实施例1和对比例1的羟基红外谱图及分峰结果;

31.图4为实施例1的mor分子筛sem图;

32.图5为对比例1的mor分子筛sem图;

33.图6为对比例2的mor分子筛sem图;

34.图7为实施例1的甲醇羰基化寿命图。

具体实施方式

35.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明做进一步详细说明。

36.实施例1

37.称取1.0g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.8g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:4.5:100,称量0.8g naoh粉末,18g硅溶胶(30%sio2),2.0g 4-甲基哌啶和0.5g聚乙二醇,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶):聚乙二醇=1.0:0.08:0.36:8.0:0.16:0.01,将溶胶b继续恒温60℃搅拌至形成干凝胶状后,加入30ml水溶解均匀,装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为7.8,其xrd谱图见附图1和附图2,羟基红外谱图及分峰结果见附图3,sem见附图4,分子筛片层厚度为10~100nm,形貌似荷叶状。

38.催化剂用于甲醇羰基化的反应条件为:反应温度为310℃,反应压力为5.0mpa,甲醇气体进料空速为200ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为45。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中,其甲醇羰基化寿命图见附图7。

39.实施例2

40.称取1.0g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.4g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:9.0:200,称量0.8g naoh粉末,18g硅溶胶(30%sio2),2.0g 4-甲基哌啶和0.5g聚乙二醇,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶):聚乙二醇=1.0:0.04:0.36:8.0:0.16:0.01,将溶胶

b继续恒温60℃搅拌至形成干凝胶状后,加入30ml水溶解均匀,装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为8.3,其xrd谱图见附图1。

41.催化剂用于甲醇羰基化的反应条件为:反应温度为310℃,反应压力为5.5mpa,甲醇气体进料空速为300ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为38。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

42.实施例3

43.称取1.0g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取1.2g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:3.0:67,称量0.8g naoh粉末,18g硅溶胶(30%sio2),2.0g 4-甲基哌啶和0.5g聚乙二醇,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶):聚乙二醇=1.0:0.12:0.36:8.0:0.16:0.01,将溶胶b继续恒温60℃搅拌至形成干凝胶状后,加入30ml水溶解均匀,装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为8.6,其xrd谱图见附图1。

44.催化剂用于甲醇羰基化的反应条件为:反应温度为250℃,反应压力为5.0mpa,甲醇气体进料空速为250ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为34。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

45.实施例4

46.称取0.5g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.8g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:2.3:100,称量0.5g naoh粉末,18g硅溶胶(30%sio2),2.0g 4-甲基哌啶和0.5g聚乙二醇,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶):聚乙二醇=1.0:0.08:0.20:8.0:0.16:0.01,将溶胶b继续恒温60℃搅拌至形成干凝胶状后,加入30ml水溶解均匀,装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为8.5,其xrd谱图见附图1。

47.催化剂用于甲醇羰基化的反应条件为:反应温度为280℃,反应压力为4.5mpa,甲醇气体进料空速为300ml

·

g-1

·

h-1

,一氧化碳与甲醇的体积比为45。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

48.实施例5

49.称取1.5g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.8g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:4.5:100,称量1.1g naoh粉末,18g硅溶胶(30%sio2),2.0g 4-甲基哌啶和0.5g聚乙二醇,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶):聚乙二醇=1.0:0.08:0.52:8.0:0.16:0.01,将溶胶b继续恒温60℃搅拌至形成干凝胶状后,加入30ml水溶解均匀,装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为8.4,其xrd谱图见附图1。

50.催化剂用于甲醇羰基化的反应条件为:反应温度为350℃,反应压力为5.5mpa,甲醇气体进料空速为200ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为68。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

51.实施例6

52.称取1.0g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.8g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:4.5:100,称量0.8g naoh粉末,18g硅溶胶(30%sio2),1.5g 4-甲基哌啶和0.5g聚乙二醇,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶):聚乙二醇=1.0:0.08:0.36:8.0:0.12:0.01,将溶胶b继续恒温60℃搅拌至形成干凝胶状后,加入30ml水溶解均匀,装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为8.2,其xrd谱图见附图1。

53.催化剂用于甲醇羰基化的反应条件为:反应温度为280℃,反应压力为5.5mpa,甲醇气体进料空速为300ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为38。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

54.实施例7

55.称取1.0g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.8g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:4.5:100,称量0.8g naoh粉末,18g硅溶胶(30%sio2),2.5g 4-甲基哌啶和0.5g聚乙二醇,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶):聚乙二醇=1.0:0.08:0.36:8.0:0.20:0.01,将溶胶b继续恒温60℃搅拌至形成干凝胶状后,加入30ml水溶解均匀,装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将

5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为8.3,其xrd谱图见附图1。

56.催化剂用于甲醇羰基化的反应条件为:反应温度为310℃,反应压力为4.5mpa,甲醇气体进料空速为230ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为45。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

57.对比例1

58.称取1.0g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.8g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:4.5:100,称量0.8g naoh粉末,18g硅溶胶(30%sio2),同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o=1.0:0.08:0.36:8.0,将溶胶b装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为11.2,其xrd谱图见附图2,羟基红外谱图及分峰结果见附图3,sem见附图5。

59.催化剂用于甲醇羰基化的反应条件为:反应温度为310℃,反应压力为5.0mpa,甲醇气体进料空速为200ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为45。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

60.对比例2

61.称取1.0g naoh粉末,加入50ml的去离子水中恒温40℃充分溶解。再准确称取0.8g的naalo2粉末溶于naoh溶液中,获得均一透明的混合溶液a,溶液a中原料摩尔比为naalo2:naoh:h2o=1.0:4.5:100,称量0.8g naoh粉末,18g硅溶胶(30%sio2),2.5g 4-甲基哌啶,同时恒温40℃剧烈搅拌4h至形成均匀溶胶b,溶胶b中原料摩尔比为sio2:naalo2:naoh:h2o:4-mpd(四甲基哌啶)=1.0:0.08:0.36:8.0:0.16,将溶胶b装入200ml聚四氟乙烯反应釜中,并转移至均相反应器中,以30r/min的转速旋转,于120℃晶化50h。所得样品使用去离子水过滤至中性。115℃干燥12h,再放入马弗炉中以550℃煅烧5h,获得na-mor催化剂,将5.0g na-mor催化剂放入250ml浓度为1.0mol/l nh4cl溶液中在80℃搅拌2h,使用去离子水过滤,115℃干燥2h,重复此过程2次,再放入马弗炉中以550℃煅烧5h,最终得到丝光沸石分子筛,经测定其硅铝比为9.8,其xrd谱图见附图2,其sem见附图6。

62.催化剂用于甲醇羰基化的反应条件为:反应温度为310℃,反应压力为5.0mpa,甲醇气体进料空速为200ml

·

g-1

·

h-1

,一氧化碳与甲醇的摩尔比为45。反应原料及产物经管路保温进入气相色谱在线分析。具体催化反应性能列于表1中。

63.表1催化剂性能评价结果

[0064][0065]

本发明引入富铝剂合成八元环富铝的mor分子筛,从合成的角度出发,调变了分子筛酸性位点分布,通过对本发明分子筛硅铝比进行测定,加入富铝剂后,mor分子筛硅铝比显著降低即提升了分子筛的铝含量。再结合羟基红外谱图及分峰结果,可知富铝剂实现了mor中八元环骨架铝含量的显著提升。在合成分子筛时加入晶体生长抑制剂,可以显著抑制晶体生长,合成出某一维度纳米级而另一维度为微米级的分子筛,其既可以保证高的结晶度,又可以有效缩短分子筛的孔道长度,从而提升扩散能力,进而提高其催化性能,其形貌酷似荷叶状。对本发明分子筛催化剂进行甲醇羰基化性能测试,结果显示该分子筛催化剂具有优异的甲醇羰基化制乙酸的催化性能,并可维持良好的稳定性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。