1.本发明属于起重机设备控制系统领域,更具体地说,涉及一种无线传输数据及自动化控制技术,尤其涉及一种起重机安全起吊钢包系统及方法。

背景技术:

2.在冶金炼钢生产中,液态铸造起重机承担液态熔融金属的吊运物流工作,其中钢包起吊作业涉及到钢包重量、大车位置、小车位置、卷扬高度及地面过跨车位置等多个重要参数,才能确保起重机龙门板钩可靠挂在钢包耳轴上。只要某一个参数出现偏差,都可能出现板钩滑钩变形、钢包倾斜、铁水溢出等重大安全事故发生。

3.现阶段钢包起吊作业主要依靠地面领行人员指挥,辅以司机选取厂房标记及个人经验判断。但当现场光线不足、蒸汽粉尘较大时,领行人员及司机无法准确判断上述重要参数,直接影响作业效率并存在较大安全隐患。

4.以倒罐坑吊运铁水罐为例,铁水出完后,过跨车开到加料跨进行起吊作业,而过跨车位置依据地面领行个人操作习惯,停到不同位置,未形成统一标准,需多次调整板钩位置才可完成起吊作业,效率低下;起吊钢包时,因地面领行人员个人素养及责任心等差异,指挥起吊钢罐时不能每次确认龙门板钩准确挂进钢包耳轴,存在较大安全隐患。

5.经检索,公布号cn106144900a申请案公开了行车驾驶室内自动获取起吊点吊钩状态装置和方法,在地面铁水包处安装摄像头,通过无线视频传输模拟fm调制技术把摄像头采集视频发送到起重机驾驶内,采用模拟fm调制无线传送视频。但由于画面存在延时较长、抗干扰能力差等问题,易引起误操作;同时过跨车位置不定,摄像机采集固定画面有偏差,影响司机操作。

技术实现要素:

6.1、要解决的问题

7.针对目前钢包起吊操作安全性仍有不足的情况,本发明拟提供一种起重机安全起吊钢包系统及方法,具体地,本发明的起吊方法采集起重机大车、小车、卷扬高度xyz三维空间位置与地面钢包车xy二维平面位置,进行比对确认;在板钩起吊钢包耳轴区域采用摄像跟踪技术,通过特征提取、画面判断分析,确定吊挂钢包位置准确。本发明建立起重机与地面过跨车数据通讯,实现车上、地面一体化集中控制,有效保证钢包起吊作业安全可靠。

8.2、技术方案

9.为解决上述问题,本发明采用如下的技术方案。

10.本发明的一种起重机安全起吊钢包系统,包括起重机大车位置采集模块、小车位置采集模块、卷扬高度采集模块、板钩起吊钢包耳轴信息采集模块及地面过跨车位置采集模块,用于进行车上数据采集和地面数据采集,车上数据采集plc用于获取大车位置、小车位置、卷扬高度数据,地面数据采集plc获取地面板钩起吊钢包耳轴判定结果、过跨车位置及钢包重量数据,地面数据通过无线通讯模块与车上无线通讯模块进行数据交换,司机室

内安装有人机界面,用于显示各机构所处位置、倒罐坑内钢包重量、板钩起吊钢包耳轴判定结果,进行车上、地面一体化集中控制。

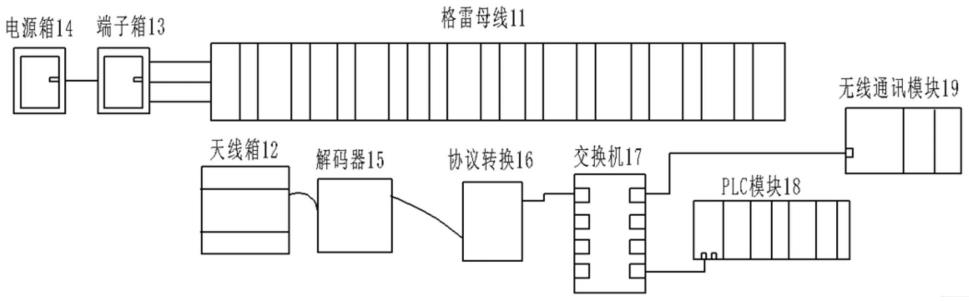

11.更进一步地,起重机大车位置采集模块包括设置于大车走台栏杆处的格雷母线,以及安装于车体端梁上的天线箱,天线箱感应区域与格雷母线在同一水平线;大车走台栏杆上还安装有端子箱和电源箱,天线箱一端连有解码器,经解码器解锁感应格雷母线产生的格雷码转换成距离,经协议转换器转换成所需协议与交换机进行连接,并通过交换机与车上数据采集plc通讯,读取大车车体所在精确位置;交换机连有车上无线通讯模块,用于数据交换。

12.更进一步地,小车位置采集模块包括安装在一侧小车轨道端处的激光定位检查装置,正对小车轨道上方加装有反射板,激光所投射区域位于反射板中心位置;激光定位检查装置采用以太网与车上数据采集plc通讯。

13.更进一步地,卷扬高度采集模块包括安装于减速机五齿轮轴上的ab双向输出编码器,通过信号屏蔽线与车上数据采集plc的计数器模块连接。

14.更进一步地,板钩起吊钢包耳轴信息采集模块包括设置于倒罐坑栏杆两侧的跟随摄像机,指定板钩为跟踪目标并居于采集画面中央;跟随摄像机采集图片并送入计算机分类器进行训练,通过正样本与负样本的训练学习,使其具有对该目标的检测能力,把易分类错误图片,标注上其正确类别,放入样本库中进行训练与自适应,处理获取图像数据,输出结果至地面数据采集plc的i/o模块。

15.更进一步地,地面过跨车位置采集模块包括安装在过跨车轨道端头位置的激光定位检查装置,以及对应安装于过跨车上的反射板,激光定位检查装置通过以太网交换机与地面数据采集plc连接,利用倒罐坑称重系统通过以太网交换机与地面数据采集plc连接通讯,获取钢包重量;倒罐坑旁安装有语音报警系统与地面数据采集plc连接;以太网交换机端口连有无线通讯模块。

16.本发明的一种起重机安全起吊钢包的方法,采用如上所述的起重机安全起吊钢包系统,过程如下:

17.s1、在plc程序里标定好1#倒罐坑位置h1、2#倒罐坑位置h2、障碍物h3、小车下坑位置h4、卷扬下坑起吊钢包高度h5、起吊钢包过跨车位置h6、起吊钢包小车位置h7,当地面领行发出x#起重机下x#倒罐坑时,该起重机与该倒罐坑建立数据通讯,人机界面弹出该起重机与该倒罐坑位置、高度、重量数据,获取该倒罐坑内钢包重量;当钢包重量大于起重机吊载重量,司机室的车上语音报警系统报警启动,提醒操作人员禁止起吊作业;当钢包重量小于等于起重机吊载重量,操作人员进行大车对位,大车到达指定倒罐坑,操作小车机构至小车下坑位置h4、卷扬到达卷扬下坑起吊钢包高度h5;

18.s2、当领行发出起吊钢包指令,人机界面获取起吊钢包过跨车位置h6、起吊钢包小车位置h7,触发倒罐坑两侧跟随摄像机采集图像,分析判断输出结果至地面数据采集plc的i/o模块;操作人员操作小车至位置h7,如起吊铁水包过跨车位置与标定位置h6有偏差,可语音提醒领行人员把过跨车调整至h6位置,或系统将自动算出偏差距离,语音提醒操作人员调整小车位置;小车位置与过跨车位置差值为0,操作人员启动卷扬上升,在板钩受力瞬间,操作人员停止卷扬上升,确认钢丝绳垂直度,待条件满足,卷扬继续上升至设置高度;期间图像若采集到板钩晃动发出语音提醒,采集板钩与钢包耳轴错位、脱开发出语音警报,并

禁止卷扬继续上升。

19.更进一步地,s1中操作人员采用系统辅助定位模式进行大车对位,具体为:操作人员正常操作起重机往x#倒罐坑方向运行,确认前方起重机所处位置,操作小车及卷扬避开障碍物h3,人机界面显示大车当前位置与车上数据采集plc程序内部标定该倒罐坑位置,根据两个位置数据比较,可迅速准确定位;大车到达指定倒罐坑后,操作人员依据人机界面标定小车下坑位置及卷扬下坑起吊钢包高度,操作小车机构至小车下坑位置h4、卷扬下坑起吊钢包高度h5。

20.更进一步地,s1中操作人员采用系统索引定位模式进行大车对位,具体为:人机界面设有系统索引定位按钮,触碰索引定位按钮,大车定位在索引定位模式,操作人员操作起重机往x#倒罐坑方向运行,当检测到小车位置及卷扬高度在障碍物h3区域内,在距离障碍物设置距离1处发出语音提示,设置距离2处降速,设置距离3处停车;获取前方起重机所处位置与当前起重机位置相减取绝对值y1,y1加上起重机宽度得出y2,当y2小于设置距离4发出语音提醒、设置距离2处降速、设置距离3处停车,如前方起重机正向当前起重机方向运行,两台起重机在设置距离5处同时发出语音提醒,设置距离6处降速,设置距离7处停车;大车当前位置与plc程序内部标定该倒罐坑位置数值相减取绝对值y3,当y3的值为设置距离8、设置距离9、设置距离10发出相应语音提醒;大车到达指定倒罐坑后,系统索引提示,将小车位置置于小车下坑位置h4,待小车位置到达h4后,系统提示卷扬下降,置于卷扬下坑起吊钢包高度h5,待卷扬到达h5后,系统提示对位完成,等待起吊钢包。

21.更进一步地,s1中操作人员采用系统自动定位模式进行大车对位,具体为:人机界面设有系统自动定位按钮,触碰自动定位按钮,大车定位在自动定位模式,系统自动检测小车位置及卷扬高度是否在障碍物h3区域内,自动调整小车位置及卷扬高度在安全区域内,读取前方起重机所在位置,大车自动运行定位,依据大车当前位置与车上数据采集plc程序内部标定该倒罐坑位置数值相减取绝对值y3,结合大车制动器调整力矩,y3值小于设定距离11降速,并不断调整变频器转速给定值,直至大车到位速度给定值为0停止;大车到达指定倒罐坑后,系统自动调整小车位置至h4、调整卷扬高度至h5;联动台操作级别高于系统自动定位,联动台动作,自动定位功能失效。

22.3、有益效果

23.相比于现有技术,本发明的有益效果为:

24.(1)本发明的起重机安全起吊钢包方法,采集起重机xyz三维空间位置与地面钢包车xy二维平面位置进行计算比对,起重机在行进过程中有效避让障碍物及相邻起重机;板钩起吊钢包耳轴区域通过摄像跟踪技术,通过特征提取、画面判断分析,确保吊挂钢包位置准确,并建立起重机与地面过跨车数据通讯,实现车上、地面一体化集中控制,有效保证钢包起吊作业安全可靠。

25.(2)本发明的起重机安全起吊钢包方法,采用位置比对技术使起重机吊装位置更精准,采用摄像跟踪技术有效确认板钩是否准确挂入钢包耳轴;系统实际运行过程中设定了系统辅助定位、系统索引定位、系统自动定位三种模式,实际应用更广泛;可根据现场实际完善采集数据,修改程序运行,使其更贴合现场需求,具有很高的推广及应用价值。

附图说明

26.图1为本发明中大车位置采集单元的结构示意图;

27.图2为本发明中小车位置采集单元和卷扬高度采集单元的结构示意图;

28.图3为本发明中地面位置信息采集单元的结构示意图。

29.图中:

30.11、格雷母线;12、天线箱;13、端子箱;14、电源箱;15、解码器;16、协议转换器;17、交换机;18、车上数据采集plc;19、车上无线通讯模块;21、激光定位检查装置;22、反射板;23、ab双向输出编码器;24、信号屏蔽线;25、人机界面;26、车上语音报警系统;31、倒罐坑;32、跟随摄像机;33、板钩;34、计算机;35、激光定位检查装置;36、以太网交换机;37、地面数据采集plc;38、倒罐坑称重系统;39、语音报警系统;40、无线通讯模块。

具体实施方式

31.下面结合具体实施例对本发明进一步进行描述。

32.实施例1

33.如图1-图3所示,本实施例的一种起重机安全起吊钢包系统,包括起重机大车位置采集模块、小车位置采集模块、卷扬高度采集模块、板钩起吊钢包耳轴信息采集模块及地面过跨车位置采集模块,分别用于进行车上数据采集和地面数据采集,车上数据采集plc18用于获取大车位置、小车位置、卷扬高度数据,地面数据采集plc37获取地面板钩起吊钢包耳轴判定结果、过跨车位置及钢包重量数据,地面数据通过无线通讯模块40与车上无线通讯模块19进行数据交换,司机室内安装有人机界面25,用于显示各机构所处位置、倒罐坑内钢包重量、板钩起吊钢包耳轴判定结果,进行车上、地面一体化集中控制。本实施例将起重机大车、小车、卷扬xyz三维空间位置,与地面过渡车xy二维平面位置比对确认;在板钩起吊钢包耳轴区域采用摄像跟踪技术,通过特征提取,将分析判断图面结果传输到地面数据采集plc37,有效保证起重机起吊钢包的准确性。

34.具体如图1所示,起重机大车位置采集模块包括设置于大车走台栏杆处的格雷母线11,以及安装于车体端梁中间位置上的天线箱12,天线箱12感应区域与格雷母线11在同一水平线,并调整两者间距保障感应效果;大车走台栏杆上还安装有端子箱13和电源箱14,天线箱12一端连有解码器15,经解码器15解锁感应格雷母线11产生的格雷码转换成距离,经协议转换器16转换成所需协议与交换机17进行连接,并通过交换机17与车上数据采集plc18通讯,读取大车车体所在精确位置;交换机17连有车上无线通讯模块19,用于数据交换。

35.如图2所示,小车位置采集模块包括安装在一侧小车轨道端处的激光定位检查装置21,正对小车轨道上方加装有反射板22,激光所投射区域位于反射板22中心位置;利用脉冲法测距,激光定位检查装置21发出激光反射板22反射后又被激光定位检查装置21接收,光速和往返时间乘积一半就是所测距离;激光定位检查装置21采用以太网与车上数据采集plc18通讯,且激光定位检查装置21内安装gsd文件,直接读取激光定位检查装置21位置数据。

36.具体地,卷扬高度采集模块包括安装于减速机五齿轮轴上的双向输出编码器23,转动一圈发出脉冲信号x个,减速机五齿轮轴与与卷筒转速同步;通过信号屏蔽线24与车上

数据采集plc18的计数器模块连接,高速计数器记录双向输出编码器23转动时发出脉冲信号n,即卷扬动作高度为n/x*卷筒周长;采用双向输出可分辨出卷扬起升还是下降,自动进行数据累计,依靠交接班试限位制度,定期对双向输出编码器23置数。

37.在司机室安装人机界面25,通过交换机17的rj45端口与车上数据采集plc18连接,用于显示各机构所处位置、倒罐坑内钢包重量、过跨车位置、以及计算机视觉判定板钩与钢包两侧耳轴情况;配备车上语音报警系统26,分为语音提示和语音报警。交换机17端口连有车上无线通讯模块19,与地面数据采集plc37进行数据通讯,车上、地面一体化集中控制。

38.如图3所示,板钩起吊钢包耳轴信息采集模块包括设置于倒罐坑31栏杆两侧的跟随摄像机32,采用锁定跟踪技术,指定板钩33为跟踪目标并居于采集画面中央,当目标距离发生改变可自动调整跟踪目标进行自动变焦及聚焦,达到高清晰采集目的;对采集图片分类,特征提取,送入计算机34分类器进行训练,通过正样本与负样本的训练学习,使其具有对该目标的检测能力,把易分类错误图片,标注上其正确类别,放入样本库中进行训练与自适应,处理获取图像数据,输出结果至地面数据采集plc37的i/o模块。

39.如图2所示,地面过跨车位置采集与小车位置采集相同方法,地面过跨车位置采集模块包括安装在过跨车轨道端头位置的激光定位检查装置35,以及对应安装于过跨车上的反射板,因其两跨之间距离较短,激光定位检查装置35采集数据精度满足需求,激光定位检查装置35通过以太网交换机36与地面数据采集plc37连接,安装gsd文件,直接读取位置数据;利用倒罐坑称重系统38通过以太网交换机36与地面数据采集plc37连接通讯,获取钢包重量;倒罐坑31旁安装有语音报警系统39与地面数据采集plc37连接;以太网交换机36端口连有无线通讯模块40,起重机与起重机之间,起重机与倒罐坑之间设置在同一网段,不同ip地址,车上、地面一体化集中控制。

40.本发明的一种起重机安全起吊钢包的方法,采用如上所述的起重机安全起吊钢包系统,过程如下:

41.s1、在车上数据采集plc18程序里标定好1#倒罐坑位置h1、2#倒罐坑位置h2、障碍物h3、小车下坑位置h4、卷扬下坑起吊钢包高度h5、起吊钢包过跨车位置h6、起吊钢包小车位置h7,当地面领行发出x#起重机下x#倒罐坑时,该起重机与该倒罐坑31建立数据通讯,人机界面25弹出该起重机与该倒罐坑31位置、高度、重量数据,获取该倒罐坑31内钢包重量;

42.当钢包重量大于起重机吊载重量,司机室的车上语音报警系统26报警启动,提醒操作人员禁止起吊作业;

43.当钢包重量小于等于起重机吊载重量,操作人员进行大车对位,具体可选:

44.模式一、系统辅助定位,操作人员正常操作起重机往x#倒罐坑方向运行,确认前方起重机所处位置,操作小车及卷扬避开障碍物h3,人机界面25显示大车当前位置与车上数据采集plc18程序内部标定该倒罐坑位置(如1#倒罐坑h1),根据两个位置数据比较,可迅速准确定位;大车到达指定倒罐坑后,操作人员依据人机界面25标定小车下坑位置及卷扬下坑起吊钢包高度,操作小车机构至小车下坑位置h4、卷扬下坑起吊钢包高度h5。

45.模式二、系统索引定位,人机界面25设有系统索引定位按钮和系统自动定位按钮,触碰索引定位按钮,大车定位在索引定位模式,操作人员操作起重机往x#倒罐坑方向运行,当检测到小车位置及卷扬高度在障碍物h3区域内,在距离障碍物设置距离1处发出语音提示,设置距离2处降速,设置距离3处停车;获取前方起重机所处位置与当前起重机位置相减

取绝对值y1,y1加上起重机宽度得出y2,当y2小于设置距离4发出语音提醒、设置距离2处降速、设置距离3处停车,如前方起重机正向当前起重机方向运行,两台起重机在设置距离5处同时发出语音提醒,设置距离6处降速,设置距离7处停车;大车当前位置与plc程序内部标定该倒罐坑位置数值相减取绝对值y3,当y3的值为设置距离8、设置距离9、设置距离10发出相应语音提醒;大车到达指定倒罐坑后,系统索引提示,将小车位置置于小车下坑位置h4,待小车位置到达h4后,系统提示卷扬下降,置于卷扬下坑起吊钢包高度h5,待卷扬到达h5后,系统提示对位完成,等待起吊钢包。

46.模式三、系统自动定位,触碰自动定位按钮,大车定位在自动定位模式,系统自动检测小车位置及卷扬高度是否在障碍物h3区域内,自动调整小车位置及卷扬高度在安全区域内,读取前方起重机所在位置,大车自动运行定位,依据大车当前位置与车上数据采集plc18程序内部标定该倒罐坑位置数值相减取绝对值y3,结合大车制动器调整力矩,y3值小于设定距离11降速,并不断调整变频器转速给定值,直至大车到位速度给定值为0停止;大车到达指定倒罐坑后,系统自动调整小车位置至h4、调整卷扬高度至h5;联动台操作级别高于系统自动定位,联动台动作,自动定位功能失效。其中所述的设置距离1至设置距离11的具体距离值根据实践应用需求而定,即在对应的位置处进行对应操作,在此不做赘述。

47.s2、当领行发出起吊钢包指令,人机界面25获取起吊钢包过跨车位置h6、起吊钢包小车位置h7,触发倒罐坑31两侧跟随摄像机32采集图像,分析判断输出结果至地面数据采集plc37的i/o模块;操作人员操作小车至位置h7,如起吊铁水包过跨车位置与标定位置h6有偏差,可语音提醒领行人员把过跨车调整至h6位置,或系统将自动算出偏差距离,语音提醒操作人员调整小车位置;小车位置与过跨车位置差值为0,操作人员启动卷扬上升,在板钩33受力瞬间,操作人员停止卷扬上升,确认钢丝绳垂直度,待条件满足,卷扬继续上升至设置高度;期间图像若采集到板钩33晃动发出语音提醒,采集板钩33与钢包耳轴错位、脱开发出语音警报,并禁止卷扬继续上升。

48.本实施例将将起重机大车、小车、卷扬xyz三维空间位置与地面过渡车xy二维平面位置采集对比分析,建立计算模型,使起重机运行中能有效避让障碍物及相邻车辆,同时钢包吊装定位更精准;其次,板钩起吊钢包耳轴区域采用摄像跟踪技术,对采集图片分类,特征提取,通过正样本与负样本的训练学习,实现目标检测功能,并将易分类错误图片标注正确类别,放入样本库中自适应,使获取图像数据更准确。本实施例建立起重机与地面过跨车数据通讯,通讯设置在同一网段,不同ip地址,实现车上、地面一体化集中控制;实际运行过程中设定了系统辅助定位、系统索引定位、系统自动定位等三种模式,并优先联动台操作等级,使应用更广泛更安全;且采用了人机界面设计,实现人机对话,距障碍物距离分别做出语音提示、降速、停车等保护功能,在类似板钩未挂入钢包耳轴等危险情况下可直接切断电源,禁止动作,应用更加安全。

49.本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。