1.本发明涉及硅部件生产技术领域,尤其涉及一种用于对硅部件表面和气孔的清洗方法。

背景技术:

2.在半导体微电子器件制作过程中,衬底表面清洁的重要性就已被认知。硅器件的性能,稳定性及电路的成品率受硅片表面的微粒沾污和金属沾污影响极大。当前由于半导体表面的极度敏感性和器件亚微米的尺寸特征,使得对原始硅片的有效清洁要求越来越高。与之相对应的,用于和硅片相匹配的硅零部件的洁净等级要求也随之提高,这也预示着硅部件的清洗要求也愈来愈高,传统的清洗方式主要由清洗硅片的方法演变而来,但因其外形、大小、重量等特征相差较大,在清洗效果上往往达不到预期的效果。随着器件对于表面颗粒的要求越来越高,传统清洗方式的清洗化学品用量越来越大,清洗效果也不能满足日益严格的要求。尤其对于硅部件存在气孔,气孔内的颗粒更加难以清洗。

技术实现要素:

3.(一)要解决的技术问题

4.鉴于现有技术的上述缺点、不足,本发明提供一种用于对硅部件表面和气孔的清洗方法,其解决了传统清洗方式中对硅部件清洗效果较差,同时在清洗槽的清洗液配比上无法满足清洗气孔内杂质的需求技术问题。

5.(二)技术方案

6.为了达到上述目的,本发明采用的主要技术方案包括:

7.本发明实施例提供一种用于对硅部件表面和气孔的清洗方法,包括:

8.s1、将硅部件放入盛装有第一清洗液的第一清洗槽内,使第一清洗液通过带有滤芯的管泵组件在第一清洗槽内外循环,并在第一设定温度下使用第一清洗槽两侧的超声震板对硅部件进行第一预设时间段的超声清洗,然后使用第一清洗槽的底部兆声清洗板对硅部件进行第二预设时间段的兆声清洗;

9.s2、使用超纯水溢流冲洗经s1清洗后的硅部件第三预设时间段;

10.s3、将经s2清洗的硅部件放入盛装有第二清洗液的第二清洗槽内,使第二清洗液通过带有滤芯的管泵组件在第二清洗槽内外循环,然后在第二设定温度下使用第二清洗槽两侧的超声震板对硅部件进行第三预设时间段的超声清洗,然后使用第二清洗槽的底部兆声清洗板对硅部件进行第四预设时间段的兆声清洗;

11.s4、使用qdr方法对经过s3清洗的硅零部件进行清洗;

12.s5、将s4清洗后硅部件放入第三清洗槽中,使用超纯水溢流冲洗s4清洗后硅部件第五预设时间段,同时采用第三清洗槽的底部兆声清洗板对硅部件进行第六预设时间段的兆声清洗;

13.s6、通过烘干槽将经过s5清洗的硅部件的表面和气孔进行烘干。

14.优选地,

15.所述第一清洗液是氨水、双氧水、超纯水混合得到的清洗溶液;

16.其中,第一清洗液中氨水、双氧水、超纯水的体积比为15:15:80。

17.优选地,

18.所述第二清洗液是盐酸、双氧水、超纯水混合得到的清洗溶液;

19.其中,第二清洗液中盐酸、双氧水、超纯水的体积比为15:25:80。

20.优选地,

21.在s1中,所述在第一设定温度下使用第一清洗槽两侧的超声震板对硅部件进行第一预设时间段的超声清洗,具体包括:

22.在第一设定温度下使用第一清洗槽两侧的超声震板对硅部件进行第一预设时间段的第一预设超声频率的超声清洗;

23.在s1中,所述使用第一清洗槽的底部兆声清洗板对硅部件进行第二预设时间段的兆声清洗,具体包括:

24.使用第一清洗槽的底部兆声清洗板对硅部件进行第二预设时间段的第一兆声频率的兆声清洗。

25.优选地,

26.所述第一设定温度为85℃;

27.所述第一预设时间段为5min~10min;

28.所述第一预设超声频率为120khz;

29.所述第二预设时间段为5min~10min;

30.所述第一兆声频率750khz。

31.优选地,

32.所述第三预设时间段为5min~10min。

33.优选地,

34.在s3中,所述在第二设定温度下使用清洗槽两侧的超声震板对硅部件进行第三预设时间段的超声清洗,具体包括:

35.在第二设定温度下使用清洗槽两侧的超声震板对硅部件进行第三预设时间段的第二预设超声频率的超声清洗;

36.在s3中,所述使用第二清洗槽的底部兆声清洗板对硅部件进行第四预设时间段的兆声清洗,具体包括:

37.使用第二清洗槽的底部兆声清洗板对硅部件进行第四预设时间段的第二兆声频率的兆声清洗。

38.优选地,

39.所述第二设定温度为:85℃;

40.所述第三预设时间段为5min~10min;

41.所述第四预设时间段为5min~10min;

42.所述第二预设超声频率为:120khz;

43.所述第二兆声频率为:750khz。

44.优选地,

45.所述第五预设时间段为3min~6min。

46.优选地,

47.s5中所述采用第三清洗槽的底部兆声清洗板对硅部件进行第六预设时间段的兆声清洗,具体包括:

48.采用第三清洗槽的底部兆声清洗板对硅部件进行第六预设时间段的以第三兆声频率的兆声清洗;

49.所述第三兆声频率为1000khz。

50.(三)有益效果

51.本发明的有益效果是:本发明的一种用于对硅部件表面和气孔的清洗方法,由于采用s1到s6的清洗步骤,在s1中的将硅部件在第一清洗液中进行超声清洗以及兆声清洗,以及在s3中将硅部件在第二清洗液中进行超声清洗以及兆声清洗,相对于现有技术而言,其可以提高硅部件一次清洗的良品率,同时,在硅部件的一次清洗的过程中第一清洗槽和第二清洗槽中超声震板设置在两侧,兆声清洗板设置在底部,这样对硅部件进行清洗的方位更多,可有效清洗硅部件表面和气孔内吸附的颗粒物,尤其针对硅部件气孔内颗粒物,去除效果明显提高。

附图说明

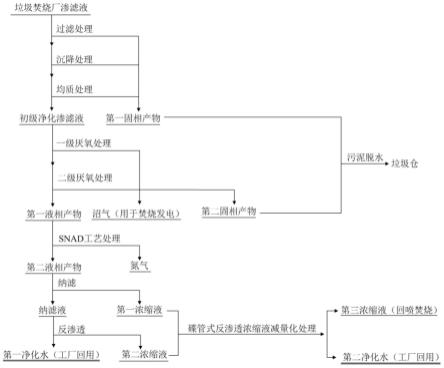

52.图1为本发明的一种用于对硅部件表面和气孔的清洗方法流程图。

具体实施方式

53.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

54.为了更好的理解上述技术方案,下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更清楚、透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

55.实施例一

56.参见图1,本实施例提供一种用于对硅部件表面和气孔的清洗方法,包括:

57.s1、将硅部件放入盛装有第一清洗液的第一清洗槽内,使第一清洗液通过带有滤芯的管泵组件在第一清洗槽内外循环,并在第一设定温度下使用设置在第一清洗槽两侧的超声震板对硅部件进行第一预设时间段的超声清洗,然后使用设置在第一清洗槽底部的兆声清洗板对硅部件进行第二预设时间段的兆声清洗。

58.其中,所述第一清洗液是氨水、双氧水、超纯水混合得到的清洗溶液;其中,第一清洗液中氨水、双氧水、超纯水的体积比为15:15:80。

59.本实施例中,采用第一清洗液能够达到最佳的清洗效果,通过对比,使用传统的清洗液清洗硅部件后,硅部件表面还会存在脏污,但没有明显的可视颗粒物,采用第一清洗液清洗硅部件后,硅部件的表面没有可视颗粒物且无脏污。

60.本实施例中在s1中,所述在第一设定温度下使用第一清洗槽两侧的超声震板对硅部件进行第一预设时间段的超声清洗,具体包括:

61.在第一设定温度下使用第一清洗槽两侧的超声震板对硅部件进行第一预设时间段的第一预设超声频率的超声清洗。

62.在s1中,所述使用第一清洗槽的底部兆声清洗板对硅部件进行第二预设时间段的兆声清洗,具体包括:

63.使用第一清洗槽的底部兆声清洗板对硅部件进行第二预设时间段的第一兆声频率的兆声清洗。

64.所述第一设定温度为85℃;所述第一预设时间段为5min~10min;所述第一预设超声频率为120khz;所述第二预设时间段为5min~10min;所述第一兆声频率750khz。

65.温度和时间均对硅部件表面有影响,温度过低无法达到清洗效果,温度过高回事药液失活,从而达不到理想的清洗效果,时间也是同样的,时间过短无法达到清洗效果,但是时间过长会导致硅部件表面被药液腐蚀,从而使硅部件表面产生脏污和污痕,本实施例中在的第一设定温度、第一预设时间段以及相应的第一预设超声频率和第一兆声频率下清洗较好。

66.本实施例中在第一清洗槽中,是将清洗槽常规的底部兆声震板方式,改为在两侧加装超声震板,保留原有的底部兆声清洗,可有效清洗硅部件表面和气孔内吸附的颗粒物,尤其针对气孔内颗粒物,去除效果明显。

67.s2、使用超纯水溢流冲洗经s1清洗后的硅部件第三预设时间段;所述第三预设时间段为5min~10min。

68.s3、将经s2清洗的硅部件放入盛装有第二清洗液的第二清洗槽内,使第二清洗液通过带有滤芯的管泵组件在第二清洗槽内外循环,然后在第二设定温度下使用第二清洗槽两侧的超声震板对硅部件进行第三预设时间段的超声清洗,然后使用第二清洗槽的底部兆声清洗板对硅部件进行第四预设时间段的兆声清洗。

69.本实施例中在第二清洗槽中,是将清洗槽常规的底部兆声震板方式,改为在两侧加装超声震板,保留原有的底部兆声清洗,可有效清洗硅部件表面和气孔内吸附的颗粒物,尤其针对气孔内颗粒物,去除效果明显。

70.所述第二清洗液是盐酸、双氧水、超纯水混合得到的清洗溶液;其中,第二清洗液中盐酸、双氧水、超纯水的体积比为15:25:80。

71.在本实施例的具体应用中在s3中,所述在第二设定温度下使用清洗槽两侧的超声震板对硅部件进行第三预设时间段的超声清洗,具体包括:

72.在第二设定温度下使用清洗槽两侧的超声震板对硅部件进行第三预设时间段的第二预设超声频率的超声清洗。

73.在s3中,所述使用第二清洗槽的底部兆声清洗板对硅部件进行第四预设时间段的兆声清洗,具体包括:

74.使用第二清洗槽的底部兆声清洗板对硅部件进行第四预设时间段的第二兆声频率的兆声清洗。

75.所述第二设定温度为:85℃;所述第三预设时间段为5min~10min;所述第四预设时间段为5min~10min;所述第二预设超声频率为:120khz;所述第二兆声频率为:750khz。

76.s4、使用qdr方法对经过s3清洗的硅零部件进行清洗。

77.s5、将s4清洗后硅部件放入第三清洗槽中,使用超纯水溢流冲洗s4清洗后硅部件

第五预设时间段,同时采用第三清洗槽的底部兆声清洗板对硅部件进行第六预设时间段的兆声清洗。

78.所述第五预设时间段为3min~6min。

79.s5中所述采用第三清洗槽的底部兆声清洗板对硅部件进行第六预设时间段的兆声清洗,具体包括:

80.采用第三清洗槽的底部兆声清洗板对硅部件进行第六预设时间段的以第三兆声频率的兆声清洗。所述第三兆声频率为1000khz。

81.s6、通过烘干槽将经过s5清洗的硅部件的表面和气孔进行烘干。

82.本实施例中的一种用于对硅部件表面和气孔的清洗方法,由于采用s1到s6的清洗步骤,在s1中的将硅部件在第一清洗液中进行超声清洗以及兆声清洗,以及在s3中将硅部件在第二清洗液中进行超声清洗以及兆声清洗,相对于现有技术而言,其可以提高硅部件一次清洗的良品率,同时,在硅部件的一次清洗的过程中第一清洗槽和第二清洗槽中超声震板设置在两侧,兆声清洗板设置在底部,这样对硅部件进行清洗的方位更多,可有效清洗硅部件表面和气孔内吸附的颗粒物,尤其针对硅部件气孔内颗粒物,去除效果明显提高。

83.实施例二

84.需要说明的是,本实施例中的硅部件具体为单晶硅零件。

85.1)将单晶硅零件放入盛装有第一清洗液的第一清洗槽内,使第一清洗液通过带有滤芯的管泵组件在第一清洗槽内外循环,然后在85摄氏度下使用第一清洗槽两侧超声震板进行超声频率为120khz的超声清洗10min,以用来针对单晶硅零件的气孔内0.5-3μm微粒进行去除。

86.超声清洗后启动第一清洗槽底部兆声清洗板,进行兆声频率为750khz的兆声清洗10min,用于针对单晶硅零件的气孔内0.1-0.3μm微粒进行去除。

87.第一清洗液是体积比为氨水:双氧水:超纯水=15:15:80混合得到的清洗溶液。

88.2)用超纯水溢流冲洗步骤1)清洗后单晶硅零部件6min;

89.3)对步骤2)经超纯水冲洗的单晶硅零部件放入盛装有第二清洗液的第二清洗槽内,使第二清洗液通过带有滤芯的管泵组件在第二清洗槽内外循环,在85摄氏度下使用第二清洗槽两侧超声震板进行超声频率为120khz的超声清洗10min,以用于针对单晶硅零部件气孔内0.5-3μm微粒进行去除。

90.超声清洗后启动第二清洗槽底部兆声清洗板,进行兆声频率为750khz的兆声清洗10min,用于针对单晶硅零部件气孔内0.1-0.3μm微粒进行去除。

91.第二清洗液是体积比为盐酸:双氧水:超纯水=15:25:80混合得到的清洗溶液。

92.4)使用qdr方法对经过步骤3)后单晶硅零部件进行清洗;

93.5)用超纯水溢流冲洗步骤4)清洗后硅零部件6min;同时进行兆声频率1000khz的兆声清洗。

94.6)最后通过烘干槽将单晶硅零部件表面和气孔进行烘干。

95.通过检测,使用本实施例中的一种用于对硅部件表面和气孔的清洗方法,硅部件复洗率明显降低,清洗后硅部件表面无明显杂质颗粒,无因清洗不净导致的异常彩色、发暗等未清洗干净的缺陷。气孔内无残留杂质。

96.在本实施例中的一种用于对硅部件表面和气孔的清洗方法中,若针对结构简单和

复洗的硅部件时,可选择性跳过其中步骤1)至步骤4)中的任一步骤或者任意几个步骤,同时可修改清洗的时间,在保证清洗条件的情况下,使清洗时间大幅度缩短。

97.实施例三

98.出现清洗难度较低和复洗的单晶硅零部件时:

99.一、将单晶硅零件放入盛装有第一清洗液的第一清洗槽内,使第一清洗液通过带有滤芯的管泵组件在第一清洗槽内外循环,然后在85摄氏度下使用第一清洗槽两侧超声震板进行超声频率为120khz的超声清洗3min,以用来针对单晶硅零件的气孔内0.5-3μm微粒进行去除。

100.超声清洗后启动第一清洗槽底部兆声清洗板,进行兆声频率为750khz的兆声清洗3min,用于针对单晶硅零件的气孔内0.1-0.3μm微粒进行去除。

101.第一清洗液是体积比为氨水:双氧水:超纯水=15:15:80混合得到的清洗溶液。

102.二、用超纯水溢流冲洗步骤一清洗后单晶硅零部件2min。

103.三、对步骤二经超纯水冲洗的单晶硅零部件放入盛装有第二清洗液的第二清洗槽内,使第二清洗液通过带有滤芯的管泵组件在第二清洗槽内外循环,在85摄氏度下使用第二清洗槽两侧超声震板进行超声频率为120khz的超声清洗3min,以用于针对单晶硅零部件气孔内0.5-3μm微粒进行去除。

104.超声清洗后启动第二清洗槽底部兆声清洗板,进行兆声频率为750khz的兆声清洗3min,用于针对单晶硅零部件气孔内0.1-0.3μm微粒进行去除。

105.第二清洗液是体积比为盐酸:双氧水:超纯水=15:25:80混合得到的清洗溶液。

106.第一清洗槽和第二清洗槽的底部设置有兆声清洗板,两侧设置有超声震板,可多方位发出超声和兆声,因此能够有效清洗硅部件的气孔内和硅部件表面吸附的杂质。

107.四、使用qdr方法对经过步骤三后单晶硅零部件进行清洗;

108.五、用超纯水溢流冲洗步骤四清洗后单晶硅零部件3min;同时进行兆声频率1000khz的兆声清洗。

109.六、使用烘干槽将单晶硅零部件表面和气孔进行烘干。

110.常规清洗工艺在硅部件最终清洗完毕后,表面存在无法清洗的杂质或脏污,需要进行二次清洗,需耗费较长的清洗时间。通过本实施例中的一种用于对硅部件表面和气孔的清洗方法,可以提高一次清洗良品率,避免单晶硅部件反复进行清洗工作。

111.针对复洗硅零部件和结构相对简单的硅零部件,采用跳槽和改变槽内工艺参数的方式,可降低单件零件清洗时间,提高效率。

112.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例,或结合软件和硬件方面的实施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

113.本发明是参照根据本发明实施例的方法、设备(系统)和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。

114.应当注意的是,在权利要求中,不应将位于括号之间的任何附图标记理解成对权

利要求的限制。词语“包含”不排除存在未列在权利要求中的部件或步骤。位于部件之前的词语“一”或“一个”不排除存在多个这样的部件。本发明可以借助于包括有若干不同部件的硬件以及借助于适当编程的计算机来实现。在列举了若干装置的权利要求中,这些装置中的若干个可以是通过同一个硬件来具体体现。词语第一、第二、第三等的使用,仅是为了表述方便,而不表示任何顺序。可将这些词语理解为部件名称的一部分。

115.此外,需要说明的是,在本说明书的描述中,术语“一个实施例”、“一些实施例”、“实施例”、“示例”、“具体示例”或“一些示例”等的描述,是指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

116.尽管已描述了本发明的优选实施例,但本领域的技术人员在得知了基本创造性概念后,则可对这些实施例作出另外的变更和修改。所以,权利要求应该解释为包括优选实施例以及落入本发明范围的所有变更和修改。

117.显然,本领域的技术人员可以对本发明进行各种修改和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也应该包含这些修改和变型在内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。