1.本技术涉及清洗设备的技术领域,尤其是涉及一种模具清洗机。

背景技术:

2.糖果是群众们常见的零食之一,其中软糖类的糖果具有弹性和咀嚼感,更是受群众们喜爱,而软糖为了可以吸引群众的眼球,往往会制作成各种具有美感的形状,此时在制作软糖时便需要使用模具进行定型。在使用模具对软糖进行定型时,会有部分软糖粘附在模具上,因此,软糖的模具在使用完成后需要进行清洗才能再次使用。

3.目前,公开日为2019年10月23日,公开号为cn110813854a的中国发明专利申请提出了一种润喉糖生产用糖粒模具清理装置,其包括密封机构以及清洗机构,清洗机构包括多个清洗喷头。在清洗模具时,将模具放置在密封机构内,之后工作人员手持清洗喷头对模具进行冲洗。

4.针对上述技术方案,发明人认为,将模具放置在密封机构内后,模具堆放的方式是杂乱无章的,模具粘附糖浆的部分可能朝下,此时清洗喷头难以对模具进行全面清洗,导致清洗效果不佳。

技术实现要素:

5.为了能够提高清洗模具的效果,本技术提供一种模具清洗机。

6.本技术提供的一种模具清洗机,采用如下的技术方案:一种模具清洗机,包括机架、盛放装置、输送装置、搬运装置、清洗装置;所述盛放装置包括盛放架以及盛放筐,所述盛放架呈镂空设置,所述盛放架上设置有用于容纳所述盛放筐的盛放腔,所述盛放筐呈镂空设置;所述输送装置包括输送车,所述盛放架可放置在所述输送车上;所述搬运装置包括行车、第一驱动电机、升降架、第二驱动电机、夹持架、气缸以及夹爪,所述行车移动设置在所述机架上,所述第一驱动电机设置在行车上,且所述第一驱动电机与所述机架传动连接,所述夹持架活动设置在所述升降架上,所述第二驱动电机设置在所述行车上,所述第二驱动电机与所述升降架传动连接,所述夹持架以及所述气缸均设置有两个,一个所述气缸与一个所述夹持架对应,两个所述夹持架均活动设置在所述升降架上,所述气缸设置在所述升降架上,且所述气缸与所述夹持架传动连接,所述夹爪设置在所述夹持架上,所述盛放架上开设有供所述夹爪穿过的夹槽;所述清洗装置包括清洗箱以及鼓气机构,所述鼓气机构包括蒸汽喷管,所述蒸汽喷管设置在所述清洗箱的底部,蒸汽喷管上开设有喷气口。

7.通过采用上述技术方案,在清洗模具时,工作人员可先将模具随意堆放在盛放筐内进行收集,收集到一定数量后将盛放筐放置在盛放架内;之后工作人员便可通过输送车将盛放架移动至清洗装置处进行清洗;在清洗模具时,行车、升降架以及夹持架依次移动,进而使夹爪夹持在盛放架的夹槽中,之后行车、升降架、夹持架移动,将盛放架放置在清洗

箱中,清洗箱中盛放有清洗液,盛放架放置在清洗箱中后,模具便可浸泡在清洗液中。蒸汽喷管向清洗液中喷出蒸汽,使得清洗液被加热,进而提高清洗液的温度,以便于对模具进行消杀,同时提高清洗液的温度可以加快模具上残余的糖浆的溶解,提高清洗效率,而且蒸汽气泡可从盛放架以及盛放筐的空隙中进入模具之间的缝隙中,以增强对模具的冲击力,提高清洗效果,并且气泡可以在模具的缝隙中随机移动,增大了清洗面积,进一步提高了清洗效果。清洗完毕后,行车、升降架、夹持架移动,将清洗箱中的盛放架取出,并搬运至输送车上,工作人员便可将模具输送至软糖生产区域。模具清洗后的一段时间内,工作人员不必直接触摸模具、盛放筐以及盛放架,降低了工作人员被烫伤的概率。在清洗模具的过程中,减少了人为参与的程度,降低了工作人员的劳动强度。

8.可选的,所述鼓气机构还包括温度传感器以及开度调节阀,所述温度传感器设置在所述清洗箱内,所述开度调节阀设置在所述蒸汽喷管上,所述温度传感器与所述蒸汽喷管电信号连接。

9.通过采用上述技术方案,温度传感器时刻监控清洗液的温度,当清洗液的温度高于一定温度时,温度传感器控制开度调节阀使其开度减小,以减少蒸汽喷管的喷气量,如此减少了能耗;当清洗液的温度低于一定温度时,温度传感器控制开度调节阀使其开度增大,使清洗液可以保持在一定范围内,如此即便于糖浆融化,提高清洗效率,而且能够维持清洗液的杀菌效果。

10.可选的,所述清洗装置还包括振动机构,所述振动机构包括第三驱动电机、凸轮组件以及振动架,所述第三驱动电机设置在所述机架上,且所述第三驱动电机的输出轴与所述凸轮组件传动连接,所述凸轮组件与所述振动架传动连接。

11.通过采用上述技术方案,搬运装置将盛放架放置在清洗箱中时,盛放架会落在振动架上,此时第三驱动电机通过凸轮组件带动振动架振动,使得盛放架内能够形成水流,增大对模具的冲击效果,同时振动架往复移动,使水流方向不断改变,减小了清洗死角,而且振动架的振动可以是模具在盛放筐内不断移动并改变姿态,进一步减小了清洗死角,进而进一步提高清洗效果。

12.可选的,所述清洗箱内开设有第一清洗槽以及第二清洗槽。

13.通过采用上述技术方案,在清洗模具时,先将盛放架放置在第一清洗槽中进行初步清洗,之后将盛放架放置在第二清洗槽中进行再次清洗,如此便可使模具被清洗的更加彻底,降低了模具上粘附的糖分的数量。

14.可选的,所述清洗装置还包括进水管、进水阀、出水管、出水阀、连通管以及渣浆泵,所述进水管与所述第二清洗槽连通,所述进水阀设置在所述进水管上,所述出水管与所述第一清洗槽连通,所述出水阀设置在所述出水管上,所述连通管连通所述第一清洗槽以及所述第二清洗槽,所述渣浆泵设置在所述连通管上。

15.第一清洗槽中清洗液的浑浊度要大于第二清洗槽中清洗液的浑浊度,通过采用上述技术方案,当需要进行更换清洗液时,先将第一清洗槽中的清洗液从出水管中排出,之后通过渣浆泵以及连通管将第二清洗槽中的清洗液输送至第一清洗槽中,之后再通过进水管向第二清洗槽中输送新的清洗液,如此提高了清洗液的利用率,而且提高了模具的最终清洗效果。

16.可选的,所述清洗装置还包括浊度传感器,所述浊度传感器设置在所述第一清洗

槽中,所述浊度传感器与所述出水阀、渣浆泵以及进水阀电信号连接。

17.通过采用上述技术方案,当第一清洗槽中的清洗液达到一定浊度时,证明需要进行更换清洗液,此时浊度传感器先控制出水阀打开,进而将第一清洗槽中的清洗液排出,之后渣浆泵打开,将第二清洗槽中的清洗液排放到第一清洗槽中,之后进水阀打开,将新的清洗液输送至第二清洗槽中。如此保证了模具的清洗效果,降低了模具上粘附糖浆的概率。

18.可选的,所述输送装置还包括定位机构,所述定位机构包括定位板、定位杆以及多个定位辊,所述定位板设置有两个,两个所述定位板设置在所述输送车上,且两个所述定位板平行设置,两个所述定位板之间形成定位腔;所述定位辊设置在机架上,所述定位辊可穿设在所述定位腔中,且所述定位辊的外周面与所述定位板抵接;所述输送车可与所述定位杆抵接。

19.通过采用上述技术方案,在对模具进行清洗时,工作人员先推动输送车,使定位辊穿设在定位腔中,并使定位辊的外周面与定位板抵接,之后继续推动输送车,直至输送车与定位杆抵接,此时证明输送车推动到位,以便于搬运装置搬运输送车上的盛放架。

20.可选的,所述定位机构还包括导向板,所述导向板设置有两个,一个所述导向板与一个所述定位板对应,所述导向板设置在所述输送车上,且所述导向板与所述定位板连接,两个所述导向板远离所述定位板的一端均朝互相远离的方向倾斜。

21.通过采用上述技术方案,在将输送车推动至定位辊处时,定位辊先与导向板接触,之后继续推动输送车,在导向板的导向作用下,输送车发生偏移,进而使定位辊的外周面与定位板的内周面抵接;如此降低了输送车定位的难度,提高了定位效率。

22.可选的,所述输送装置还包括锁定机构,所述锁定机构包括接触传感器、电磁铁、挡板、连接杆、弹簧以及滚轮,所述接触传感器设置在所述定位杆上,且所述接触传感器可与所述输送车抵接,所述电磁铁设置在所述机架上,所述连接杆穿设在所述电磁铁上,所述挡板设置在所述连接杆的一端,所述弹簧套设在所述连接杆上,且所述弹簧的一端与所述电磁铁抵接,另一端与所述挡板抵接,所述滚轮转动设置在所述连接杆远离所述挡板的一端,所述滚轮的外周面可与所述输送车抵接。

23.通过采用上述技术方案,在输送车移动到指定位置后,输送车与定位杆接触,此时接触传感器控制电磁铁得电,电磁铁吸附挡板使挡板朝靠近电磁铁的方向移动,进而使连接杆带动滚轮朝输送车移动,滚轮的外周面抵接在输送车上,进而将输送车锁死,提高了输送车的定位精度,降低了搬运装置无法正常搬运盛放架的概率;而且此时工作人员便无法再移动输送车,降低了因工作人员误操作使搬运装置无法正常搬运盛放架的概率。

24.可选的,还包括控制装置,所述控制装置包括主控模块、激光发射器以及第一激光接收器,所述激光发射器设置在所述行车上,所述第一激光接收器设置在所述机架上,所述接触传感器的输出端与所述主控模块的输入端电信号连接,所述第一激光接收器的输出端与所述主控模块的输入端连接,所述主控模块的输出端与所述第二驱动电机以及所述电磁铁电信号连接。

25.通过采用上述技术方案,当输送车移动到位后,接触传感器控制电磁铁得电,进而将输送车锁死,此时接触传感器将信号输送给主控模块,主控模块判断输送车移动到位,此时第二驱动电机才可驱动升降架下降,进而对盛放架进行搬运;当搬运装置将盛放架搬离时,第一激光接收器失电,此时第一激光接收器将信号输送给主控模块,主控模块控制电磁

铁失电,进而对输送车进行解锁,此时输送车便可被工作人员移动,降低了因工作人员误操作使搬运装置无法正常搬运盛放架的概率。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过清洗装置以及搬运装置的设置,使得清洗液被加热,进而提高清洗液的温度,以便于对模具进行消杀,同时提高清洗液的温度可以加快模具上残余的糖浆的溶解,提高清洗效率,而且蒸汽气泡可从盛放架以及盛放筐的空隙中进入模具之间的缝隙中,以增强对模具的冲击力,提高清洗效果,并且气泡可以在模具的缝隙中随机移动,增大了清洗面积,进一步提高了清洗效果。模具清洗后的一段时间内,工作人员不必直接触摸模具、盛放筐以及盛放架,降低了工作人员被烫伤的概率。在清洗模具的过程中,减少了人为参与的程度,降低了工作人员的劳动强度。

27.2.通过振动机构的设置,使得盛放架内能够形成水流,增大对模具的冲击效果,同时振动架往复移动,使水流方向不断改变,减小了清洗死角,而且振动架的振动可以是模具在盛放筐内不断移动并改变姿态,进一步减小了清洗死角,进而进一步提高清洗效果。

28.3.通过定位机构的设置,在将输送车推动至定位辊处时,定位辊先与导向板接触,之后继续推动输送车,在导向板的导向作用下,输送车发生偏移,进而使定位辊的外周面与定位板的内周面抵接;如此降低了输送车定位的难度,提高了定位效率。

29.4.通过锁定机构的设置,在输送车移动到指定位置后,锁定机构将输送车锁死,提高了输送车的定位精度,降低了搬运装置无法正常搬运盛放架的概率;而且此时工作人员便无法再移动输送车,降低了因工作人员误操作使搬运装置无法正常搬运盛放架的概率。

30.5.通过控制装置的设置,当输送车移动到位后,接触传感器控制电磁铁得电,进而将输送车锁死,此时接触传感器将信号输送给主控模块,主控模块判断输送车移动到位,此时第二驱动电机才可驱动升降架下降,进而对盛放架进行搬运;当搬运装置将盛放架搬离时,第一激光接收器失电,此时第一激光接收器将信号输送给主控模块,主控模块控制电磁铁失电,进而对输送车进行解锁,此时输送车便可被工作人员移动,降低了因工作人员误操作使搬运装置无法正常搬运盛放架的概率。

附图说明

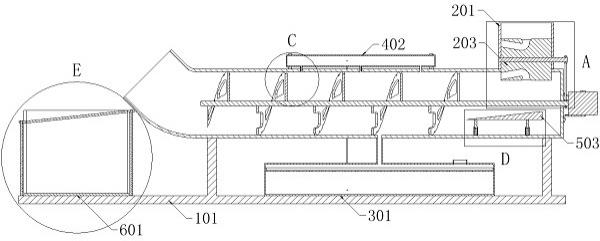

31.图1是本技术实施例的整体结构示意图;图2是本技术实施例上料位或下料位处的结构示意图;图3是本技术实施例输送装置处的爆炸结构示意图;图4是本技术实施例输送装置处另一视角的爆炸结构示意图;图5是图2中a部分的放大示意图;图6是本技术实施例清洗装置处的俯视图;图7是本技术实施例清洗装置处的立体图;图8是图7中b部分的放大示意图;图9是图7中c部分的放大示意图;图10是本技术实施例清洗装置处另一视角的立体图;图11是图10中部分结构的放大示意图;图12是本技术实施例搬运装置处的结构示意图;

图13是本技术实施例控制装置的连接关系示意图。

32.附图标记说明:100、机架;110、上料位;120、第一清洗位;130、第二清洗位;140、下料位;200、盛放装置;210、盛放架;211、盛放腔;212、夹槽;220、盛放筐;300、输送装置;310、输送车;311、定位槽;320、定位机构;321、定位板;322、导向板;323、定位杆;324、定位辊;325、连接板;326、定位腔;330、锁定机构;331、接触传感器;332、电磁铁;333、挡板;334、连接杆;335、弹簧;336、滚轮;400、搬运装置;410、行走机构;411、行车;412、行走轨道;413、行走滑块;414、第一驱动电机;415、第二同步带轮组件;416、第二传动轴;417、第一齿轮;418、第一齿条;420、升降机构;421、升降架;422、第二驱动电机;423、第一滑轨;424、第一滑块;425、第二齿轮;426、第二齿条;430、夹持机构;431、夹持架;432、夹爪;433、气缸;434、第二滑块;435、第二滑轨;500、清洗装置;510、清洗箱;511、第一清洗槽;512、第二清洗槽;520、鼓气机构;521、蒸汽喷管;5211、喷气口;522、调节阀;523、温度传感器;530、振动机构;531、第三驱动电机;532、第一传动轴;533、第一同步带轮组件;534、凸轮组件;5341、偏心轮;5342、传动轮;535、振动架;5351、导向杆;5352、传动板;5353、传动槽;540、换液机构;541、进水管;542、进水阀;543、出水管;544、出水阀;545、连通管;546、渣浆泵;547、浊度传感器;600、控制装置;610、激光发射器;620、第一激光接收器;630、第二激光接收器;640、第三激光接收器;650、主控模块。

具体实施方式

33.以下结合图1-图13对本技术作进一步详细说明。

34.本技术实施例公开了一种模具清洗机,参照图1,模具清洗机包括机架100、用于盛放模具的盛放装置200、用于输送模具的输送装置300、用于搬运模具的搬运装置400、用于清洗模具的清洗装置500以及用于控制搬运装置400以及清洗装置500的控制装置600。

35.参照图1,从机架100的一端至另一端依次设置有上料位110、第一清洗位120、第二清洗位130以及下料位140,输送装置300设置有两组,其中一组设置在上料位110,另一组设置在下料位140。

36.参照图2至图4,输送装置300包括输送车310、用于为输送车310进行定位的定位机构320以及用于锁定输送车310的锁定机构330。定位机构320包括定位板321、导向板322、定位杆323以及多个定位辊324。

37.参照图2至图4,定位板321以及导向板322均设置有两个,且一个导向板322与一个定位板321对应。两个定位板321以及两个导向板322均焊接在输送车310上,且两个定位板321平行设置,两个定位板321之间形成定位腔326,导向板322设置在定位板321的端部,且导向板322远离定位板321的一端朝远离定位腔326的方向倾斜。

38.参照图2至图4,地面上通过地脚螺栓连接有连接板325,在其它实施例中,连接板325也可通过螺栓固定连接或者焊接在机架100上,定位辊324转动连接在连接板325上。定位辊324设置有两组,一组定位辊324与一个定位板321对应。当定位辊324伸入定位腔326中时,定位辊324可以滚动在定位板321靠近定位腔326的一端面上。定位杆323焊接在机架100上;当输送车310完全进入上料位110或者下料位140时,输送车310与定位杆323抵接,此时定位辊324完全伸入定位腔326中。

39.参照图5,锁定机构330包括接触传感器331、电磁铁332、挡板333、连接杆334、弹簧

335以及滚轮336。接触传感器331通过螺栓固定连接在定位杆323上,且输送车310与定位杆323抵接时,接触传感器331的检测端与输送车310抵接。电磁铁332通过螺栓固定连接在机架100,连接杆334穿设在电磁铁332上,且连接杆334与地面平行,挡板333通过螺栓固定连接在连接杆334的一端,弹簧335套设在连接杆334上,且弹簧335的一端与电磁铁332抵接,另一端与挡板333抵接。滚轮336转动设置在连接杆334远离挡板333的一端,且滚轮336的轴心呈竖直设置。

40.参照图5,控制装置600包括主控模块650,接触传感器331的输出端与主控模块650电信号连接,主控模块650的输出端与电磁铁332电信号连接。当输送车310与接触传感器331接触时,接触传感器331将电信号输送给主控模块650,此时主控模块650判断输送车310移动到位,此时主控模块650控制电磁铁332得电,电磁铁332吸附挡板333使挡板333朝电磁铁332移动,此时连接杆334带动滚轮336朝输送车310移动,并使滚轮336的外周面与输送车310抵接。如此便可将输送车310锁定在上料位110或者下料位140,降低输送车310被异常移动的概率。

41.参照图3,输送车310上开设有定位槽311,盛放装置200包括盛放架210,盛放架210放置在定位槽311中。盛放架210呈镂空设置,且盛放架210上开设有盛放腔211,盛放装置200还包括盛放筐220,盛放筐220放置在盛放腔211中。盛放筐220也成镂空设置,盛放筐220用于放置模具。盛放架210上还开设有夹槽212,以供搬运装置400搬运。

42.参照图1及图6,清洗装置500包括清洗箱510、用于向清洗箱510内进行鼓气的鼓气机构520、用于更换清洗液的换液机构540以及用于振动盛放架210的振动机构530,清洗箱510上开设有第一清洗槽511以及第二清洗槽512,第一清洗槽511设置在机架100的第一清洗位120处,第二清洗槽512设置在机架100的第二清洗位130处。

43.参照图6至图8,鼓气机构520设置有两组,其中一组鼓气机构520对应第一清洗槽511,另一组鼓气机构520对应第二清洗槽512。在第一清洗槽511中,鼓气机构520包括蒸汽喷管521、温度传感器523以及调节阀522,蒸汽喷管521设置有多个,多个蒸汽喷管521均布设置在第一清洗槽511的槽底;每个蒸汽喷管521上均均布开设有多个喷气口5211。温度传感器523设置在第一清洗槽511中,调节阀522设置在蒸汽喷管521上,且温度传感器523的输出端与主控模块650的输入端电信号连接,主控模块650的输出端与调节阀522电信号连接。在第二清洗槽512中,鼓气机构520的设置方式与第一清洗槽511中的鼓气机构520的设置方式相同。

44.参照图6、图8及图9,换液机构540包括进水管541、进水阀542、出水管543、出水阀544、连通管545、渣浆泵546以及浊度传感器547,进水管541与第二清洗槽512连通,进水阀542设置在进水管541上;出水管543与第一清洗槽511连通,出水阀544设置在出水管543上,连通管545连通第一清洗槽511以及第二清洗槽512,渣浆泵546设置在连通管545上;浊度传感器547设置在第一清洗槽511中,浊度传感器547与主控模块650的输入端电信号连接,主控模块650的输出端与出水阀544、渣浆泵546以及进水阀542电信号连接。

45.参照图7及图10,振动机构530设置有两组,其中一组振动机构530与第一清洗槽511对应,另一组振动机构530与第二清洗槽512对应。振动机构530包括第三驱动电机531、第一传动轴532、第一同步带轮组件533、凸轮组件534以及振动架535,第三驱动电机531通过螺栓固定连接在机架100上,且第三驱动电机531设置在清洗箱510的一侧,第一传动轴

532通过联轴器与第三驱动电机531的输出轴同轴固定连接,且第一传动轴532设置在清洗箱510的底部。

46.参照图7、图10及图11,凸轮组件534设置有两组,两组凸轮组件534分别设置在清洗箱510的两侧。凸轮组件534包括偏心轮5341以及传动轮5342,偏心轮5341沿自身的转动轴转动连接在清洗箱510上,第一同步带轮组件533的一端与第一传动轴532连接,另一端与偏心轮5341的转动轴连接。传动轮5342转动连接在偏心轮5341上,且传动轮5342的轴心与偏心轮5341的转动轴心平行。

47.参照图7及图9,振动架535设置在第一清洗槽511以及第二清洗槽512内,振动架535上通过螺栓固定连接有导向杆5351,导向杆5351呈竖直设置,且导向杆5351滑动连接在清洗箱510上。导向杆5351远离振动架535的一端通过螺栓固定连接有传动板5352,传动板5352上开设有水平设置的传动槽5353,传动轮5342滚动在传动槽5353中。

48.参照图12,搬运装置400包括行走机构410、升降机构420以及两组夹持机构430,行走机构410包括行车411、行走轨道412、行走滑块413、第一驱动电机414、第二同步带轮组件415、第二传动轴416、第一齿轮417以及第一齿条418。行走轨道412以及第一齿条418均通过螺栓固定连接在机架100上,且行走轨道412与第一齿条418平行,行走滑块413转动连接在行车411上,且行走滑块413滚动在行走轨道412上。第一驱动电机414通过螺栓固定连接在行车411上,第二传动轴416转动连接在行车411上,第二同步带轮组件415的一端与第一驱动电机414的输出端连接,另一端与第二传动轴416连接。第一齿轮417同轴键连接在第二传动轴416上,且第一齿轮417与第一齿条418啮合。

49.参照图12,升降机构420包括升降架421、第二驱动电机422、第一滑轨423、第一滑块424、第二齿轮425以及第二齿条426,第一滑块424通过螺栓固定连接在行车411上,第一滑轨423通过螺栓固定连接在升降架421上,升降架421通过第一滑块424以及第一滑轨423滑动连接在行车411上。第二驱动电机422通过螺栓固定连接在行车411上,第二齿轮425同轴键连接在第二驱动电机422的输出轴上,第二齿条426通过螺栓固定连接在升降架421上,且第二齿条426与第一滑轨423平行,第二齿轮425还与第二齿条426啮合。

50.参照图12,两组夹持机构430分别设置在升降架421的两侧,夹持机构430包括夹持架431、夹爪432、气缸433、第二滑块434以及第二滑轨435,第二滑轨435通过螺栓固定连接在升降架421上,第二滑块434通过螺栓固定连接在夹持架431上,夹持架431通过第二滑块434以及第二滑轨435滑动连接在升降架421上。气缸433的缸体通过螺栓固定连接在升降架421上,气缸433的活塞杆通过螺栓与夹持架431固定连接,夹爪432通过螺栓固定连接在夹持架431上。夹爪432沿水平方向移动至夹槽212中时,即可对盛放架210进行搬运。

51.参照图1,控制装置600还包括激光发射器610、第一激光接收器620、第二激光接收器630以及第三激光接收器640,激光发射器610通过螺栓固定连接在行车411上,第一激光接收器620、第二激光接收器630、第三激光接收器640均通过螺栓固定连接在机架100上。第一激光接收器620设置有两个,其中一个第一激光接收器620与上料位110对应,另一个第一激光接收器620与下料位140对应,第二激光接收器630与第一清洗位120对应,第三激光接收器640与第二清洗位130对应,第一激光接收器620、第二激光接收器630、第三激光接收器640的输出端均与主控模块650的输入端连接;主控模块650的输出端与第二驱动电机422以及电磁铁332电信号连接。

52.当输送车310被锁定至上料位110处时(即上料位110处的接触传感器331向主控模块650发送电信号)且上料位110处的第一激光接收器620接收到激光发射器610发出的信号时,主控模块650方可控制第二驱动电机422移动,进而驱动升降架421向下移动,之后气缸433驱动夹爪432伸入至夹槽212中,以搬运盛放架210;若上料位110处的第一传感器未向主控模块650发送电信号,证明上料位110处没有输送车310,此时即使上料位110处的第一激光接收器620接收到激光发射器610发出的信号,第二驱动电机422再主控模块650的控制作用下无法启动,进而降低了夹持架431与搬运架发生干涉的概率。

53.当位于上料位110处的第一激光接收器620不再接收到激光发射器610发出的信号时,第一激光接收器620将电信号输送至主控模块650,主控模块650控制电磁铁332失电,弹簧335推动挡板333朝远离电磁铁332的方向移动,此时连接杆334带动滚轮336朝远离输送车310的方向移动,使滚轮336不再抵接输送车310,进而实现输送车310的解锁,使工作人员可以从上料位110移开输送车310。

54.同理,当输送车310被锁定至下料位140处时(即下料位140处的接触传感器331向主控模块650发送电信号)且下料位140处的第一激光接收器620接收到激光发射器610发出的信号时,主控模块650方可控制第二驱动电机422移动,进而驱动升降架421向下移动以将盛放架210放置在搬运车上;若下料位140处的第一传感器未向主控模块650发送电信号,证明下料位140处没有输送车310,此时即使下料位140处的第一激光接收器620接收到激光发射器610发出的信号,第二驱动电机422再主控模块650的控制作用下无法启动,进而降低了盛放架210无法正常放置在输送车310上的概率。

55.当位于下料位140处的第一激光接收器620不再接收到激光发射器610发出的信号时,第一激光接收器620将电信号输送至主控模块650,主控模块650控制电磁铁332失电,弹簧335推动挡板333朝远离电磁铁332的方向移动,此时连接杆334带动滚轮336朝远离输送车310的方向移动,使滚轮336不再抵接输送车310,进而实现输送车310的解锁,使工作人员可以从下料位140移开输送车310。

56.当行车411移动至第二激光接收器630能够接收到激光发射器610发出的信号时,激光接收器向主控模块650发出信号,此时主控模块650方可控制第二驱动电机422移动,进而驱动升降架421向下移动以搬取或者放下盛放架210;同理当行车411移动至第三激光接收器640能够接收到激光发射器610发出的信号时,激光接收器向主控模块650发出信号,此时主控模块650方可控制第二驱动电机422移动,进而驱动升降架421向下移动以搬取或者放下盛放架210。如此降低了夹清洗箱510与搬运架发生干涉的概率。

57.本技术实施例海洋地质参数处理系统的实施原理为:在初始状态时,盛放架210放置在输送车310上;工作人员先将盛放有模具的盛放筐220放置在盛放架210上,之后将输送车310推动至上料位110;在将输送车310推入上料位110时,定位辊324先与导向板322接触,之后工作人员继续向上料位110中推动输送车310,在导向板322的导向作用下,定位辊324逐渐进入定位腔326中;之后工作人员继续向上料位110中推动输送车310,直至输送车310与定位杆323接触,此时定位辊324完全伸入定位腔326中,且定位辊324的外周末与定位板321的内端面抵接,而且输送车310触发接触传感器331,接触传感器331控制电磁铁332得电,电磁铁332吸附挡板333使挡板333朝电磁铁332移动,此时连接杆334带动滚轮336朝输送车310移动,并使滚轮336的外周面与输送车310抵

接。如此便可将输送车310锁定在上料位110或者下料位140,降低输送车310被异常移动的概率。

58.之后行车411移动至上料位110处,此时激光发射器610与上料位110处的第一激光接收器620对齐,第一激光接收器620将电信号输送至主控模块650,主控模块650控制第二驱动电机422以及气缸433依次启动,进而使夹持机构430完成对盛放架210的夹持。

59.之后第二驱动电机422启动,夹持机构430将盛放架210从输送车310上取下,之后行车411朝第一清洗位120处移动,此时激光发射器610从上料位110处的第一激光接收器620处移开,第一激光接收器620先向主控模块650发出信号,主控模块650控制电磁铁332失电,弹簧335推动挡板333朝远离电磁铁332的方向移动,此时连接杆334带动滚轮336朝远离输送车310的方向移动,使滚轮336不再抵接输送车310,进而实现输送车310的解锁,使工作人员可以从上料位110移开输送车310。

60.当行车411移动至第一清洗位120处时,激光发射器610与第二激光接收器630对齐,第二激光接收器630将电信号输送至主控模块650,主控模块650控制第二驱动电机422以及气缸433依次启动,进而通过夹持机构430将盛放架210放置在第一清洗槽511中的振动机构530上,如此模具便可浸泡在清洗液中。

61.蒸汽喷管521向清洗液中喷出蒸汽,使得清洗液被加热,进而提高清洗液的温度,以便于对模具进行消杀,同时提高清洗液的温度可以加快模具上残余的糖浆的溶解,提高清洗效率;而且蒸汽气泡可从盛放架210以及盛放筐220的空隙中进入模具之间的缝隙中,以增强对模具的冲击力,提高清洗效果,并且气泡可以在模具的缝隙中随机移动,增大了清洗面积,进一步提高了清洗效果。

62.同时启动第一清洗槽511中的振动机构530,振动机构530带动盛放架210上下移动,使得盛放架210内能够形成水流,增大对模具的冲击效果,同时振动架535往复移动,使水流方向不断改变,减小了清洗死角,而且振动架535的振动可以是模具在盛放筐220内不断移动并改变姿态,进一步减小了清洗死角,进而进一步提高清洗效果。

63.之后第二驱动电机422以及气缸433依次启动,夹持机构430将盛放架210从第一清洗槽511中取出,之后行车411朝第二清洗位130移动。当行车411移动至第而清洗位处时,激光发射器610与第三激光接收器640对齐,第三激光接收器640将电信号输送至主控模块650,主控模块650控制第二驱动电机422以及气缸433依次启动,进而通过夹持机构430将盛放架210放置在第二清洗槽512中的振动机构530上,如此模具便可进行第二次清洗。

64.清洗完毕后,第二驱动电机422以及气缸433依次启动,夹持机构430将盛放架210从第二清洗槽512中取出,之后行车411朝下料位140移动。当行车411移动至下料位140处时,此时激光发射器610与下料位140处的第一激光接收器620对齐,第一激光接收器620将电信号输送至主控模块650;若下料位140处的接触传感器331与输送车310接触时,证明下料位140处有车,此时主控模块650控制第二驱动电机422以及气缸433依次启动,进而使夹持机构430将盛放架210放置在输送车310上。

65.如此模具清洗后的一段时间内,工作人员不必直接触摸模具、盛放筐220以及盛放架210,降低了工作人员被烫伤的概率。在清洗模具的过程中,减少了人为参与的程度,降低了工作人员的劳动强度。

66.由于第一清洗槽511中清洗液的浑浊度要大于第二清洗槽512中清洗液的浑浊度,

当第一清洗槽511中的清洗液达到一定浊度时,证明需要进行更换清洗液,此时浊度传感器547先将信号输送至主控模块650,主控模块650控制出水阀544打开,将第一清洗槽511中的清洗液从出水管543中排出;之后主控模块650控制渣浆泵546工作,渣浆泵546以及连通管545将第二清洗槽512中的清洗液输送至第一清洗槽511中;之后主控模块650控制进水阀542打开,通过进水管541向第二清洗槽512中输送新的清洗液,如此提高了清洗液的利用率,而且提高了模具的最终清洗效果。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。