1.本实用新型属于高分子材料制备技术领域,具体涉及一种用于聚合物溶液脱挥分离的系统。

背景技术:

2.在常见的溶液聚合法工业工艺装置中,对于聚合物均相溶液来说,最常见的脱挥方式就是将溶液加热蒸发。因为聚合物与溶剂的分子量有很大不同,聚合物在溶剂中会产生溶胀效应,高浓度聚合物溶液粘度高,流动性极差,导致热传导和传质困难,所以聚合物浓度越高越难分离。如果想要达到分离的要求,脱挥温度往往很高,但即使加热至很高的温度(通常是200℃以上),仍会有部分溶剂未被蒸发(通常含有8~15%wt左右),还需进一步在真空挤出机中,通过在更高温度及真空状态下才能将溶剂脱离出去。为了实现更高温度,需要增加高温热媒系统。但随着脱挥温度的升高,聚合物容易碳化、氧化变色,影响聚合物的透光率;同时高温易造成聚合物解聚,产生小分子,影响聚合物的力学性能;且操作温度的提高,也提高了设备和管道对材质的要求,增加工程造价,且设备长期在高温下运行存在安全隐患。为了实现真空状态,需要增加真空系统,真空系统高耗能、机械故障率高,对设备管道泄漏性要求高,操作难度大。

3.上述脱挥方式中,为了克服脱挥过程中聚合物的流动性问题、以及聚合物浓度越高越难分离的问题,往往采用“脱挥 挤出”流程,即需要多级加热再闪蒸(通常为三级加热 三级闪蒸),最后在真空挤出机中脱除溶剂至产品要求内。鉴于此流程,脱挥流程复杂,脱挥所需的能耗高,关键的是聚合物脱挥技术掌握在少数国外拥有专利的技术方手中,关键的脱挥设备和真空挤出机由于聚合物熔体的特殊性,只有唯一供货商,造成设备造价昂贵,设备生产周期长。同时,聚合物产品中助剂、残留单体和溶剂含量较高,影响产品质量和性能,很难生产光学级聚合物。

4.在常见的悬浮聚合法工业工艺装置中,最常见工艺流程是在强力机械搅拌或振荡下,单体分散成液滴,悬浮于水中,在油溶性引发剂引发下进行聚合反应。具体的过程一般是在装有高速搅拌器反应器中,投入分散剂和水,搅拌、分散1.5h,再投入溶有引发剂的单体,按照一定的升温曲线,控制反应温度,反应3h。来至反应单元的聚合物浆料,经过离心、洗涤、干燥、过筛工序后等到聚合物粒子。

5.上述流程工业上采用间歇操作方式,为了便于聚合物分离析出,需要加入分散剂,导致产品中分散剂和残余单体含量高,影响产品质量和性能;产生大量污水,污染环境,增加处理成本。

6.另外,离子液体是指在室温或接近室温下呈现液态的物质,一般由含氮、磷的有机阳离子和无机阴离子所组成,也称为室温熔融盐,其熔点一般《100℃。

技术实现要素:

7.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种用于聚合物溶

液脱挥分离的系统,以降低闪蒸脱挥的温度,简化聚合物溶液“脱挥 挤出”流程。

8.本实用新型解决上述技术问题所采用的技术方案为:一种用于聚合物溶液脱挥分离的系统,其特征在于包括有:

9.预处理单元,用于对聚合物溶液进行加热,并具有供聚合物溶液输入的溶液入口、供聚合物溶液输出的溶液出口;

10.加热器,用于使聚合物溶液和离子液体组成的混合液升温、减压,并具有供混合液输入的加热入口、供混合液输出的加热出口,所述加热入口与上述预处理单元的溶液出口之间通过第一管线相连通,且所述第一管线上连通有用于输送离子液体的第二管线;

11.溶剂脱挥器,用于将升温后的混合液减压至微正压状态而使溶剂蒸发,并具有与上述加热器的加热出口相连通的脱挥入口、供闪蒸气脱出的脱挥出口、以及流体出口;

12.分散混合器,用于使聚合物粉末化析出,并具有与上述溶剂脱挥器的流体出口相连通的混合液进料口、供离子液体输入的离子液体进料口、以及流体出料口;

13.沉降槽,用于对聚合物、离子液体进行沉降分离,并具有与上述分散混合器的流体出料口相连通的分离入口、供分离出的离子液体输出的第一分离出口、供分离出的带有液相的聚合物输出的第二分离出口;

14.过滤单元,用于过滤出上述分离出的聚合物中残留的液相,并具有与上述沉降槽的第二分离出口相连通的过滤入口、供过滤出的聚合物输出的第一过滤出口;

15.洗涤单元,具有洗涤入口和洗涤出口,其洗涤入口与上述过滤单元的第一过滤出口相连通,其洗涤出口用于供洗涤后的聚合物输出,从而得到脱挥分离后的聚合物。

16.本技术中,溶剂脱挥器为现有技术,并为螺带式、双螺杆旋转式、斜桨式、锚式、圆盘涡轮式中至少一种的搅拌器型式。优选地,所述溶剂脱挥器的伴热型式为外夹套,夹套型式为螺旋导流板式、半管螺旋式、空心式夹套中的至少一种。所述溶剂脱挥器的伴管内介质优选为水蒸汽、导热油、冷却水、调温水中的至少一种。

17.优选地,还包括有换热器,具有冷介质通道和热介质通道,所述溶剂脱挥器的流体出口与分散混合器的混合液进料口之间通过上述热介质通道相连通,所述冷介质通道的入口、出口均通过各自的管线与上述预处理单元相连通,用于加热预处理单元中的聚合物溶液。除此之外,换热器也可直接选用冷却器对从溶剂脱挥器之流体出口输出的流体进行降温。

18.优选地,所述洗涤单元还具有供离子液体输入的输入口。如此能采用离子液体对聚合物进行洗涤。

19.优选地,所述过滤单元还具有供过滤出的液相输出的第二过滤出口;

20.所述洗涤单元还具有供洗涤后的具有离子液体和杂质的流体输出的杂质流体出口;

21.所述系统还包括有离子液体回收单元,该离子液体回收单元具有与上述第二过滤出口、杂质流体出口相连通的回收入口、供能与上述杂质发生化学反应的化学试剂进入的化学试剂入口、供惰性气体进入的惰性气体入口、供脱除了杂质的离子液体输出的回收出口、供反应后的杂质输出的杂质出口,所述回收出口与上述第二管线、分散混合器的离子液体进料口以及洗涤单元的输入口相连通。

22.进一步地,所述系统还包括有离子液体中间罐,所述离子液体回收单元的回收出

口通过所述离子液体中间罐与上述第二管线、分散混合器的离子液体进料口以及洗涤单元的输入口相连通;且所述离子液体中间罐与沉降槽的第一分离出口相连通。

23.采用如上所述的系统对聚合物溶液进行脱挥分离的工艺步骤如下:

24.一、从反应单元来的聚合物溶液进入预处理单元进行加热蒸发,而得到第一物流,第一物流为浓度10~50wt%的聚合物均相溶液;

25.二、从预处理单元输出的第一物流与离子液体预混后的混合液进入加热器并升温至80~150℃,减压至0~0.5mpag;

26.三、从加热器输出的混合液进入溶剂脱挥器,溶剂脱挥器内的压力为-0.1~0.3mpag,温度为80~150℃,使得混合液中的溶剂以气相形式从溶剂脱挥器的脱挥出口排出,剩余的混合液记为第二物流并从溶剂脱挥器的流体出口排出,且第二物流中聚合物与离子液体的质量比为1:1~5;

27.四、从溶剂脱挥器的流体出口排出的第二物流进入换热器并与预处理单元中的聚合物溶液进行换热,换热后第二物流的温度降低至40~80℃,压力为0~0.1mpag;

28.五、换热后的第二物流通过混合液进料口进入分散混合器,并将离子液体从离子液体进料口输入分散混合器内,使得第二物流中的聚合物析出,然后从分散混合器的流体出料口输出,分散混合器内,第二物流与离子液体的流速比为1:10~30;第二物流与离子液体的流量比为10:5~30;

29.六,从分散混合器的流体出料口输出的流体物料进入沉降槽内进行沉降分离,得到上层清液和下层浊液,其中上层清液为离子液体并从第一分离出口输出,下层浊液为带有液相的聚合物,并通过第二分离出口输出;

30.七,从沉降槽之第二分离出口输出的带有液相的聚合物输送至过滤单元进行过滤,得到的滤液为离子液体并通过第二过滤出口输出,得到的滤饼输入洗涤单元并通过离子液体进行洗涤,最终得到脱挥分离后的聚合物;洗涤后的具有离子液体和杂质的流体通过杂质流体出口输出。

31.优选地,所述步骤七中从第二过滤出口输出的滤液以及从杂质流体出口输出的流体均输入离子液体回收单元,使得杂质与化学试剂进行反应并从杂质出口排出,从而得到纯化后的离子液体;且纯化后的离子液体进入离子液体中间罐内,步骤六中的上层清液输入离子液体中间罐,离子液体中间罐内的离子液体分为三路,第一路通过洗涤单元之输入口输送至洗涤单元,第二路通过分散混合器之离子液体进料口输送至分散混合器,第三路输送至第二管线。

32.优选地,所述第一路中离子液体与第三路中离子液体的流量比为1:1~5。

33.在上述方案中,优选地,所述聚合物为聚酰亚胺、聚酰胺、三元乙丙橡胶、聚烯烃弹性体、聚丙烯腈和聚甲基丙烯酸甲酯中的至少一种;所述聚合物溶液中的溶剂为苯、环己烯、丙酮、环己烷、甲苯、正庚烷、正己烷、1-辛烷中的至少一种。

34.优选地,所述离子液体为1-烯丙基-3-甲基咪唑二氰胺(简称[amim][dca])、1-乙基-3-甲基咪唑硫氰酸盐(简称[emim][scn])、1-丁基-3-甲基咪唑硫氰酸盐(简称[bmim][scn])、1-丁基-3-甲基咪唑四氟硼酸盐(简称[bmim][bf4])、1-甲基-3-甲基咪唑二甲基磷酸盐(简称[mmim][dmp])、1-己基-3-甲基咪唑四氟硼酸盐(简称[hmim][bf4])、1-辛基-3-甲基咪唑四氟硼酸盐(简称[omim][bf4])中的至少一种。

[0035]

与现有技术相比,本实用新型的优点在于:本实用新型通过设置预处理单元、加热器、溶剂脱挥器、分散混合器、沉降槽、过滤单元以及洗涤单元,能采用加入离子液体对聚合物溶液进行脱挥分离,能解决在脱挥过程中聚合物的流动性差、较难分散的问题、以及聚合物浓度越高越难分离的问题,实现在较低温度下完成聚合物分离,能够方便、高效、连续化得到聚合物颗粒,且所得聚合物颗粒尺寸分布均匀;

[0036]

且本技术用常压低温的操作条件代替传统的高温、高真空条件,有效降低闪蒸脱挥的温度,代替传统的“脱挥 挤出”流程,简化工艺的同时,节约设备成本;

[0037]

本实用新型脱挥效果较常规脱挥工艺流程相当,加入离子液体,降低了脱挥温度,所生产的聚合物产品金属灰分少,聚合物产品中助剂、残留单体和溶剂含量较低,纯净度高,可生产光学级聚合物,具有较高的经济性;

[0038]

由于增加了聚合物溶液的预处理单元,合理利用闪蒸脱挥后的热量,给预处理单元提供热量,节能的同时增加了脱挥效果,减少后续单元脱挥的负荷;且本技术中的过滤单元、洗涤单元均为聚合物工业上常规设计,均为通用设备,设备成本比采用成套脱挥装置更低。

附图说明

[0039]

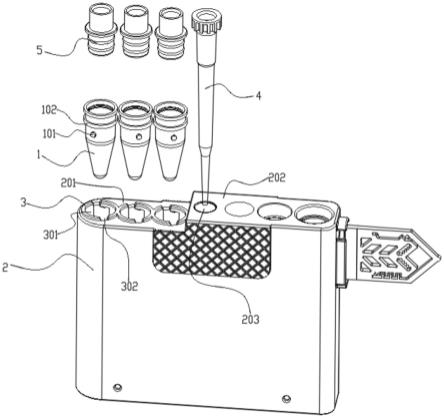

图1为本实用新型实施例一的结构示意图;

[0040]

图2为对比例的结构示意图。

具体实施方式

[0041]

以下结合附图实施例对本实用新型作进一步详细描述。

[0042]

实施例1:

[0043]

如图1所示,为本实用新型的一种用于聚合物溶液脱挥分离的系统的优选实施例1,该系统包括有预处理单元1、加热器2、溶剂脱挥器3、分散混合器4、沉降槽5、过滤单元、洗涤单元、换热器7、离子液体回收单元8、离子液体中间罐9。

[0044]

其中,预处理单元1用于对聚合物溶液进行加热,并具有供聚合物溶液输入的溶液入口11、供聚合物溶液输出的溶液出口12。

[0045]

加热器2为管道加热器,用于使聚合物溶液和离子液体组成的混合液升温、减压,并具有供混合液输入的加热入口21、供混合液输出的加热出口22,所述加热入口21与上述预处理单元1的溶液出口12之间通过第一管线23相连通,且所述第一管线23上连通有用于输送离子液体的第二管线24。

[0046]

溶剂脱挥器3用于将升温后的混合液减压至微正压状态而使溶剂蒸发,并具有与上述加热器2的加热出口22相连通的脱挥入口31、供闪蒸气脱出的脱挥出口32、以及流体出口33。

[0047]

分散混合器4用于使聚合物粉末化析出,并具有与上述溶剂脱挥器3的流体出口33相连通的混合液进料口41、供离子液体输入的离子液体进料口42、以及流体出料口43。本实施例中,分散混合器4可自行制备,也可采用专利号为201910145891.2的发明专利《一种聚合物溶液固体粉末化析出系统及连续化析出方法》(授权公告号为cn109749099b)中公开的设备。

[0048]

沉降槽5用于对聚合物、离子液体进行沉降分离,并具有与上述分散混合器4的流体出料口43相连通的分离入口51、供分离出的离子液体输出的第一分离出口52、供分离出的带有液相的聚合物输出的第二分离出口53。

[0049]

过滤单元用于过滤出上述分离出的聚合物中残留的液相,并具有与上述沉降槽5的第二分离出口53相连通的过滤入口、供过滤出的聚合物输出的第一过滤出口、供过滤出的液相输出的第二过滤出口。

[0050]

洗涤单元具有洗涤入口、洗涤出口、供离子液体输入的输入口、供洗涤后的具有离子液体和杂质的流体输出的杂质流体出口,其洗涤入口与上述过滤单元的第一过滤出口相连通,其洗涤出口用于供洗涤后的聚合物输出,从而得到脱挥分离后的聚合物。

[0051]

换热器7具有冷介质通道71和热介质通道72,所述溶剂脱挥器3的流体出口33与分散混合器4的混合液进料口41之间通过上述热介质通道72相连通,所述冷介质通道71的入口、出口均通过各自的管线与上述预处理单元1相连通,用于加热预处理单元1中的聚合物溶液。

[0052]

离子液体回收单元8具有与上述第二过滤出口、杂质流体出口相连通的回收入口81、供能与上述杂质发生化学反应的化学试剂进入的化学试剂入口82、供惰性气体进入的惰性气体入口(本实施中惰性气体从化学试剂入口82输入,即惰性气体入口与化学试剂入口82为同一个入口)、供脱除了杂质的离子液体输出的回收出口83、供反应后的杂质输出的杂质出口84。回收出口83通过离子液体中间罐9与上述第二管线24、分散混合器4的离子液体进料口42以及洗涤单元的输入口相连通。离子液体中间罐9与第二管线24、分散混合器4的离子液体进料口42、洗涤单元的输入口之间的连接管线上设有离子液体输送泵91,并连接有用于补充离子液体的补充液管线92。且离子液体中间罐9与沉降槽5的第一分离出口52相连通。

[0053]

本实施例中,过滤单元、洗涤单元组合为过滤洗涤单元6,用于过滤、洗涤聚合物,该过滤洗涤单元6具有与沉降槽5的第一分离出口52相连通的入口61、与离子液体回收单元8的回收入口81相连通的液体出口62(本实施例中回收入口81与液体出口62相连通的管线上连通有用于输送碱液的碱液管线85,碱液用于去除聚合物溶液中的催化剂)、用于供洗涤后的聚合物输出的聚合物出口63、与离子液体中间罐9相连通的离子液体入口64。且本实施例中,沉降槽5的第一分离出口52与过滤洗涤单元6入口61之间的连接管线上设有聚合物输送泵54,该聚合物输送泵54为隔膜泵、柱塞泵、齿轮泵中的至少一种。

[0054]

采用本实施例的系统对聚合物溶液进行脱挥分离工艺的步骤如下:

[0055]

一、从反应单元来的聚合物溶液(本实施例的聚合物为乙烯/1-丁烯共聚弹性体,溶剂为正己烷)进入预处理单元1进行加热蒸发,而得到第一物流,第一物流为聚合物均相溶液,其温度为80℃,压力为2.4mpag,流量为60kg/hr,且第一物流中聚合物的浓度为45wt%,c4h8的含量为15.6wt%,c6h

14

的含量为38.8wt%,助剂的含量为0.1wt%,低聚物的含量为0.5wt%;

[0056]

二、从预处理单元1输出的第一物流与离子液体(本实施例中离子液体为1-辛基-3-甲基咪唑四氟硼酸盐(简称[omim][bf4]))混合后的混合液进入加热器2并升温至100℃,减压至0.3mpag;混合液中第一物流的含量可通过流量调节阀进行调节,该流量调节阀位于第一管线23上。

[0057]

三、从加热器2输出的混合液进入溶剂脱挥器3,溶剂脱挥器3内的压力为0.2mpag,温度为120℃,使得混合液中的溶剂以气相形式从溶剂脱挥器3的脱挥出口32排出,剩余的混合液记为第二物流并从溶剂脱挥器3的流体出口33排出,且第二物流中聚合物与离子液体的质量比为1:1;本实施例中,溶剂脱挥器3内的压力可通过压力调节阀进行控制。

[0058]

四、从溶剂脱挥器3的流体出口33排出的第二物流进入换热器7并与预处理单元1中的聚合物溶液进行换热,换热后第二物流的温度降低至40~80℃,压力为0.08mpag;

[0059]

五、换热后的第二物流通过混合液进料口41进入分散混合器4,并将离子液体从离子液体进料口42输入分散混合器4内,使得第二物流中的聚合物析出,然后从分散混合器4的流体出料口43输出,分散混合器4内,第二物流与离子液体的流速比为1:15;第二物流与离子液体的流量比为10:7;

[0060]

六,从分散混合器4的流体出料口43输出的流体物料进入沉降槽5内进行沉降分离,得到上层清液和下层浊液,其中上层清液为离子液体并从第一分离出口52输出,下层浊液为带有液相的聚合物,并通过第二分离出口53输出;从沉降槽5之第二分离出口53输出的带有液相的聚合物记为第六物流,第六物流的温度为40℃,压力为0.05mpag,流量为16.2kg/hr,且聚合物的含量为82.3wt%,离子液体的含量为6.84wt%,助剂的含量为0.01wt%,低聚物的含量为0.05wt%。

[0061]

七,从沉降槽5之第二分离出口53输出的带有液相的聚合物输送至过滤单元进行过滤,得到的滤液为离子液体并通过第二过滤出口输出,得到的滤饼输入洗涤单元并通过离子液体进行洗涤,最终得到脱挥分离后的聚合物,且脱挥分离后聚合物记为第七物流,第七物流中正己烷的浓度为48ppm;洗涤后的具有离子液体和杂质的流体通过杂质流体出口输出。

[0062]

步骤七中从第二过滤出口输出的滤液以及从杂质流体出口输出的流体均输入离子液体回收单元8,使得杂质与化学试剂进行反应并从杂质出口84排出,从而得到纯化后的离子液体;且纯化后的离子液体进入离子液体中间罐9内,步骤六中的上层清液输入离子液体中间罐9,离子液体中间罐9内的离子液体分为三路,第一路通过洗涤单元之输入口输送至洗涤单元,第二路通过分散混合器4之离子液体进料口42输送至分散混合器4,第三路输送至第二管线24。且第一路中离子液体与第三路中离子液体的流量比为4:3。

[0063]

实施例2:

[0064]

本实施例与实施例1基本相同,区别在于本实施例中溶剂脱挥器3内的压力为-0.05mpag,从沉降槽5之第二分离出口53输出的第六物流中聚合物的质量浓度为87.7wt%。从过滤洗涤单元6输出的第七物流中正己烷的浓度为36ppm。

[0065]

实施例3:

[0066]

本实施例与实施例1基本相同,区别在于本实施例中第一物流中聚合物的浓度为25wt%,从沉降槽5之第二分离出口53输出的第六物流中聚合物的质量浓度为80.5wt%。从过滤洗涤单元6输出的第七物流中正己烷的浓度为65ppm。

[0067]

实施例4:

[0068]

本实施例与实施例1基本相同,区别在于本实施例中加热器2的温度为80℃,溶剂脱挥器3内的温度为100℃,从沉降槽5之第二分离出口53输出的第六物流中聚合物的质量浓度为78.3wt%。从过滤洗涤单元6输出的第七物流中正己烷的浓度为70ppm。

[0069]

实施例5:

[0070]

本实施例与实施例1基本相同,区别在于两者脱挥分离工艺略有不同,本实施例的工艺步骤如下:

[0071]

一、从反应单元来的聚合物溶液(本实施例的聚合物为乙烯/1-丁烯共聚弹性体,溶剂为正己烷)进入预处理单元1进行加热蒸发,而得到第一物流,第一物流为聚合物均相溶液,其温度为80℃,压力为2.4mpag,流量为60kg/hr,且第一物流中聚合物的浓度为10wt%;

[0072]

二、从预处理单元1输出的第一物流与离子液体(本实施例中离子液体为1-丁基-3-甲基咪唑硫氰酸盐(简称[bmim][scn]))混合后的混合液进入加热器2并升温至150℃,减压至0.5mpag;混合液中第一物流的含量可通过流量调节阀进行调节,该流量调节阀位于第一管线23上。

[0073]

三、从加热器2输出的混合液进入溶剂脱挥器3,溶剂脱挥器3内的压力为0.3mpag,温度为80℃,使得混合液中的溶剂以气相形式从溶剂脱挥器3的脱挥出口32排出,剩余的混合液记为第二物流并从溶剂脱挥器3的流体出口33排出,且第二物流中聚合物与离子液体的质量比为1:5;本实施例中,溶剂脱挥器3内的压力可通过压力调节阀进行控制。

[0074]

四、从溶剂脱挥器3的流体出口33排出的第二物流进入换热器7并与预处理单元1中的聚合物溶液进行换热,换热后第二物流的温度降低至60℃,压力为0.1mpag;

[0075]

五、换热后的第二物流通过混合液进料口41进入分散混合器4,并将离子液体从离子液体进料口42输入分散混合器4内,使得第二物流中的聚合物析出,然后从分散混合器4的流体出料口43输出,分散混合器4内,第二物流与离子液体的流速比为1:30;第二物流与离子液体的流量比为10:30;

[0076]

六,从分散混合器4的流体出料口43输出的流体物料进入沉降槽5内进行沉降分离,得到上层清液和下层浊液,其中上层清液为离子液体并从第一分离出口52输出,下层浊液为带有液相的聚合物,并通过第二分离出口53输出;从沉降槽5之第二分离出口53输出的带有液相的聚合物记为第六物流。

[0077]

七,从沉降槽5之第二分离出口53输出的带有液相的聚合物输送至过滤单元进行过滤,得到的滤液为离子液体并通过第二过滤出口输出,得到的滤饼输入洗涤单元并通过离子液体进行洗涤,最终得到脱挥分离后的聚合物,且脱挥分离后聚合物记为第七物流;洗涤后的具有离子液体和杂质的流体通过杂质流体出口输出。

[0078]

步骤七中从第二过滤出口输出的滤液以及从杂质流体出口输出的流体均输入离子液体回收单元8,使得杂质与化学试剂进行反应并从杂质出口84排出,从而得到纯化后的离子液体;且纯化后的离子液体进入离子液体中间罐9内,步骤六中的上层清液输入离子液体中间罐9,离子液体中间罐9内的离子液体分为三路,第一路通过洗涤单元之输入口输送至洗涤单元,第二路通过分散混合器4之离子液体进料口42输送至分散混合器4,第三路输送至第二管线24。且第一路中离子液体与第三路中离子液体的流量比为1:1。

[0079]

实施例6:

[0080]

本实施例与实施例1基本相同,区别在于两者脱挥分离工艺略有不同,本实施例的工艺步骤如下:

[0081]

一、从反应单元来的聚合物溶液(本实施例的聚合物为乙烯/1-丁烯共聚弹性体,

溶剂为正己烷)进入预处理单元1进行加热蒸发,而得到第一物流,第一物流为聚合物均相溶液,其温度为80℃,压力为2.4mpag,流量为60kg/hr,且第一物流中聚合物的浓度为50wt%;

[0082]

二、从预处理单元1输出的第一物流与离子液体(本实施例中离子液体为1-己基-3-甲基咪唑四氟硼酸盐(简称[hmim][bf4]))混合后的混合液进入加热器2并升温至110℃,减压至0mpag;混合液中第一物流的含量可通过流量调节阀进行调节,该流量调节阀位于第一管线23上。

[0083]

三、从加热器2输出的混合液进入溶剂脱挥器3,溶剂脱挥器3内的压力为-0.1mpag,温度为150℃,使得混合液中的溶剂以气相形式从溶剂脱挥器3的脱挥出口32排出,剩余的混合液记为第二物流并从溶剂脱挥器3的流体出口33排出,且第二物流中聚合物与离子液体的质量比为1:3;本实施例中,溶剂脱挥器3内的压力可通过压力调节阀进行控制。

[0084]

四、从溶剂脱挥器3的流体出口33排出的第二物流进入换热器7并与预处理单元1中的聚合物溶液进行换热,换热后第二物流的温度降低至40℃,压力为0mpag;

[0085]

五、换热后的第二物流通过混合液进料口41进入分散混合器4,并将离子液体从离子液体进料口42输入分散混合器4内,使得第二物流中的聚合物析出,然后从分散混合器4的流体出料口43输出,分散混合器4内,第二物流与离子液体的流速比为1:10;第二物流与离子液体的流量比为10:5;

[0086]

六,从分散混合器4的流体出料口43输出的流体物料进入沉降槽5内进行沉降分离,得到上层清液和下层浊液,其中上层清液为离子液体并从第一分离出口52输出,下层浊液为带有液相的聚合物,并通过第二分离出口53输出;从沉降槽5之第二分离出口53输出的带有液相的聚合物记为第六物流。

[0087]

七,从沉降槽5之第二分离出口53输出的带有液相的聚合物输送至过滤单元进行过滤,得到的滤液为离子液体并通过第二过滤出口输出,得到的滤饼输入洗涤单元并通过离子液体进行洗涤,最终得到脱挥分离后的聚合物,且脱挥分离后聚合物记为第七物流;洗涤后的具有离子液体和杂质的流体通过杂质流体出口输出。

[0088]

步骤七中从第二过滤出口输出的滤液以及从杂质流体出口输出的流体均输入离子液体回收单元8,使得杂质与化学试剂进行反应并从杂质出口84排出,从而得到纯化后的离子液体;且纯化后的离子液体进入离子液体中间罐9内,步骤六中的上层清液输入离子液体中间罐9,离子液体中间罐9内的离子液体分为三路,第一路通过洗涤单元之输入口输送至洗涤单元,第二路通过分散混合器4之离子液体进料口42输送至分散混合器4,第三路输送至第二管线24。且第一路中离子液体与第三路中离子液体的流量比为3:1。

[0089]

对比例1:

[0090]

如图2所示,为本对比例的用于聚合物溶液脱挥分离的系统,该系统包括有三个溶剂脱挥器3’,分别为一级溶剂脱挥器3a’、二级溶剂脱挥器3b’、三级溶剂脱挥器3c’,各溶剂脱挥器3’的上游均连接有加热器2’,分别为与一级溶剂脱挥器3a’相连通的一级加热器2a’、与二级溶剂脱挥器3b’相连通的二级加热器2b’、与三级溶剂脱挥器3c’相连通的三级加热器2c’。同时,三级溶剂脱挥器3c’的下游连接有聚合物挤出造粒单元10’。

[0091]

本对比例的工艺如下:

[0092]

一、从反应单元来的聚合物溶液(本实施例的聚合物为乙烯/1-丁烯共聚弹性体,溶剂为正己烷)记为第一物流,第一物流为聚合物均相溶液,其温度为80℃,压力为2.4mpag,流量为60kg/hr,且第一物流中聚合物的浓度为45wt%,c4h8的含量为15.6wt%,c6h14的含量为38.8wt%,助剂的含量为0.1wt%,低聚物的含量为0.5wt%;

[0093]

二、第一物流进入一级加热器2a’并升温至180℃,然后进入一级溶剂脱挥器3a’,其压力由2.4mpag闪蒸至1.5mpag;

[0094]

三、从一级溶剂脱挥器3a’出来的流体进入二级加热器2b’并升温至200℃,然后进入二级溶剂脱挥器3b’,其压力由1.5mpag闪蒸至1mpag;

[0095]

四、从二级溶剂脱挥器3b’出来的流体进入三级加热器2c’并升温至220℃,然后进入三级溶剂脱挥器3c’,其压力由1mpag闪蒸至0.3mpag;从三级溶剂脱挥器3c’出来的流体记为第六物流,第六物流的温度为220℃,压力为0.2mpag,流量为16.7kg/hr,且聚合物的含量为80.7wt%,c4h8的含量为1.2wt%,c6h

14

的含量为8.2wt%,助剂的含量为0.1wt%,低聚物的含量为0.5wt%。

[0096]

五、第六物流进入聚合物挤出造粒单元10’进行脱挥挤出、造粒,从聚合物挤出造粒单元10’出来的物流记为第七物流,第七物流中正己烷的浓度为85ppm。

[0097]

对比例2:

[0098]

与对比例1基本相同,区别在于本对比例中三级溶剂脱挥器的压力为-0.05mpag,第六物流中聚合物的含量为84.3wt%,第七物流中正己烷的浓度为50ppm。

[0099]

对比本技术的实施例以及对比例的结果可以看出,本技术采用加入离子液体对聚合物溶液进行脱挥分离,代替传统的“脱挥 挤出”流程,采用常压低温的操作条件代替传统的高温真空条件;并增加了聚合物溶液预处理单元,合理利用闪蒸脱挥后的热量,给预处理单元提供热量,节能的同时增加了脱挥效果,减少后续单元脱挥的负荷;同时,本技术所增加的聚合物过滤、洗涤单元为聚合物工业上常规设计,均为通用设备,设备成本比采用成套脱挥装置更低;且本技术后处理取消了专利设备脱挥装置和真空挤出机,大大节省了设备投资和操作难度。本技术脱挥效果较常规脱挥工艺流程相当,加入离子液体,降低了脱挥温度,所生产的聚合物产品金属灰分少,聚合物产品中助剂、残留单体和溶剂含量较低,纯净度高,可生产光学级聚合物,具有较高的经济性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。