1.本实用新型属于水处理技术领域,涉及高速固液分离循环造粒流化床,具体涉及一种高速固液分离循环造粒流化床重介质加载与回收系统。

背景技术:

2.近年来,国家对环境以及资源高效利用方面的问题日益重视,在传统的给水处理行业,水质净化和废水回收利用越来越受到重视。在西部地区,地表水由于气候及环境变化的原因往往会具有浊度变化大,藻类在一定时期大量繁殖等水质特点。其中,低温低浊水由于水的温度低导致粘滞系数大,而水中杂质颗粒数量较少,致使脱稳胶体之间碰撞效率低、难以形成性能良好、易于下沉的絮体颗粒;高浊水往往是正常条件下的数百倍,水质突变范围大,直接影响了水处理工艺的稳定性与效果;由于藻类非常轻,采取传统的常规工艺难以奏效,并且未能沉淀的藻类进入滤池后会造成滤池堵塞、运行周期缩短等诸多问题。对单一的高浊水、低温低浊水以及高藻水,国内外也研发了多种处理技术,并应用于实际工程。如增效澄清技术、结团絮凝技术应用于低温低浊水;改良型涡流式沉淀技术、二级混凝沉淀技术应用于高浊水,气浮法技术、actiflo工艺具有较强的除藻能力。西部地区上述几种水质条件在地表水源水中随季节会交替出现,目前,解决上述问题的主要方式是增设预处理、强化处理单元,但这样会造成净化工艺复杂、占地面积较大、操作运行管理不便等一系列的问题。

3.现有技术中公开了一种高效解决上述问题的循环造粒流化床系统,但是实际应用过程中发现投加微砂使流化床上升负荷提高有限,且微砂回收系统和过程不明确等问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于,提供一种高速固液分离循环造粒流化床重介质加载与回收系统,解决现有技术中的高速固液分离循环造粒流化床的上升负荷提高受限的技术问题。

5.为了解决上述技术问题,本实用新型采用如下技术方案予以实现:

6.一种高速固液分离循环造粒流化床重介质加载与回收系统,包括高速固液分离循环造粒流化床,所述的高速固液分离循环造粒流化床包括流化床主体,流化床主体上设置有进水管,进水管上安装有静态混合器,流化床主体上还设置有排泥管。

7.所述的高速固液分离循环造粒流化床的排泥管上分为三条支路,分别为微砂回收管、磁种回收管和污泥排放管,微砂回收管上设置有微砂控制阀门,磁种回收管上设置有磁种控制阀门,污泥排放管上设置有排泥阀。

8.还包括微砂加载与回收单元,所述的微砂加载与回收单元包括与微砂回收管相连的旋流分离器,旋流分离器的顶部的出泥口与第一输泥螺杆泵相连用于将污泥输送至污泥脱水机;旋流分离器的底部的出砂口与输砂螺杆泵相连,输砂螺杆泵与水砂混合箱下部的进料口相连,水砂混合箱下部的出料口通过微砂投加泵与微砂加载管相连,微砂加载管与

高速固液分离循环造粒流化床的静态混合器上游的进水管相连。

9.本发明还具有如下技术特征:

10.还包括磁种加载与回收系统单元,所述的磁种加载与回收系统单元包括与磁种回收管相连的磁泥分离器,磁泥分离器底部的出泥口与输泥螺杆泵相连用于将污泥输送至污泥脱水机,磁泥分离器的出磁口与磁种回收器相连,磁种回收器与水磁混合器相连,水磁混合器的出料口通过磁种投加泵与磁种加载管相连,磁种加载管与高速固液分离循环造粒流化床的静态混合器上游的进水管相连。

11.所述的微砂加载管和磁种加载管均与pac投加管下游的进水管相连。

12.所述的水砂混合箱的上部设置有第一进清水管。

13.所述的水磁混合器上部连接有第二进清水管。

14.所述的磁泥分离器内设置有第一搅拌桨。

15.所述的磁种回收器内设置有磁鼓。

16.所述的水磁混合器内设置有第二搅拌桨。

17.本实用新型与现有技术相比,具有如下技术效果:

18.(ⅰ)本实用新型的系统能够更加高效地应对不同水量冲击,耐负荷能力提高。由于磁种密度远高于微砂密度,所以投加磁种可以使循环造粒流化床达到更大的上升负荷,进而提高循环造粒流化床的处理范围,在进水水量提高时可以很好的应对,耐冲击能力提高。

19.(ⅱ)本实用新型的系统能够更加高效地应对不同水质,一套循环造粒流化床系统可以解决不同的水质问题。微砂和磁种应对不同的水质污染具有不同的效果,经过实验优选后可以应对不同水质污染,使得循环造粒流化床耐水质污染能力增强。

20.(ⅲ)本实用新型的系统能够高效回收微砂和磁种,减少运行成本,实现资源循环利用。微砂和磁种是循环造粒流化床运行过程中的一种消耗品,通过设置高效回收装置,可以将二者循环使用,降低运行成本。

21.(ⅳ)本实用新型的系统设置微砂加载与回收、磁种加载与回收和直接排放三种切换模式,根据实际运行情况可以调整微砂和磁种回收量,运行更加灵活。

附图说明

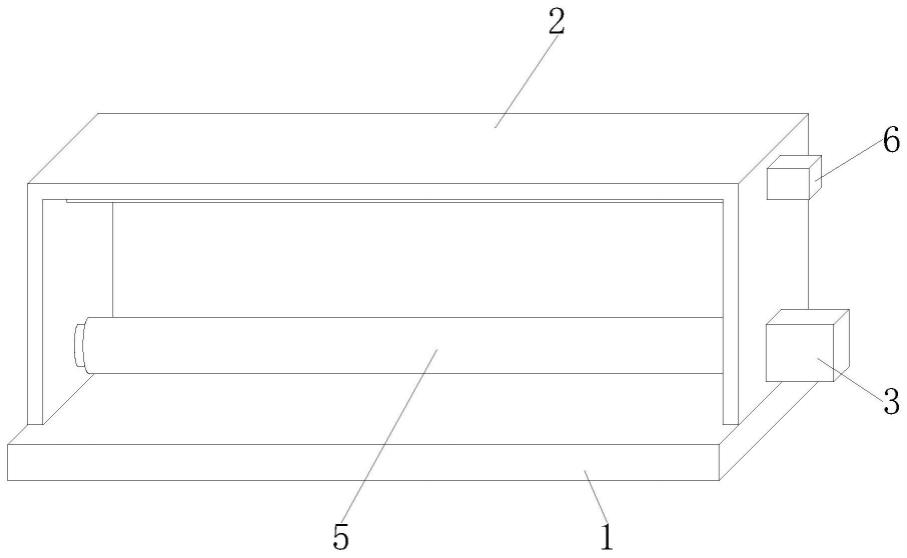

22.图1是高速固液分离循环造粒流化床重介质加载与回收系统整体结构示意图。

23.图2是微砂加载与回收单元的结构示意图。

24.图3是磁种加载与回收系统单元的结构示意图。

25.图中各个标号的含义为:1-高速固液分离循环造粒流化床,2-微砂加载与回收单元,3-磁种加载与回收系统单元,4-微砂回收管,5-磁种回收管,6-污泥排放管,7-微砂控制阀门,8-磁种控制阀门,9-排泥阀,10-pac投加管,11-pam投加管;

26.101-流化床主体,102-进水管,103-静态混合器,104-排泥管;

27.201-旋流分离器,202-第一输泥螺杆泵,203-输砂螺杆泵,204-水砂混合箱,205-微砂投加泵,206-微砂加载管,207-第一进清水管;

28.301-磁泥分离器,302-输泥螺杆泵,303-磁种回收器,304-水磁混合器,305-磁种投加泵,306-磁种加载管,307-第二进清水管,308-第一搅拌桨,309-磁鼓,310-第二搅拌桨。

29.以下结合实施例对本实用新型的具体内容作进一步详细解释说明。

具体实施方式

30.需要说明的是,本实用新型中的所有设备和部件,如无特殊说明,全部均采用现有技术中已知的设备和部件或市售产品。

31.本实用新型中,各个管道上根据需要设置有相应的阀门。

32.本实用新型中,重介质包括微砂和密度更大的磁种。微砂优选80至120目的微砂,磁种优选200目的磁种。

33.以下给出本实用新型的具体实施例,需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

34.实施例:

35.本实施例给出一种高速固液分离循环造粒流化床重介质加载与回收系统,如图1所示,包括高速固液分离循环造粒流化床1,高速固液分离循环造粒流化床包括流化床主体101,流化床主体101上设置有进水管102,进水管102上安装有静态混合器103,流化床主体101上还设置有排泥管104。

36.高速固液分离循环造粒流化床1的排泥管104上分为三条支路,分别为微砂回收管4、磁种回收管5和污泥排放管6,微砂回收管4上设置有微砂控制阀门7,磁种回收管5上设置有磁种控制阀门8,污泥排放管6上设置有排泥阀9。

37.如图2所示,还包括微砂加载与回收单元2,微砂加载与回收单元2包括与微砂回收管4相连的旋流分离器201,旋流分离器201的顶部的出泥口与第一输泥螺杆泵202相连用于将污泥输送至污泥脱水机;旋流分离器201的底部的出砂口与输砂螺杆泵203相连,输砂螺杆泵203与水砂混合箱204下部的进料口相连,水砂混合箱204下部的出料口通过微砂投加泵205与微砂加载管206相连,微砂加载管206与高速固液分离循环造粒流化床1的静态混合器103上游的进水管102相连。

38.如图3所示,还包括磁种加载与回收系统单元3,磁种加载与回收系统单元3包括与磁种回收管5相连的磁泥分离器301,磁泥分离器301底部的出泥口与输泥螺杆泵302相连用于将污泥输送至污泥脱水机,磁泥分离器301的出磁口与磁种回收器303相连,磁种回收器303与水磁混合器304相连,水磁混合器304的出料口通过磁种投加泵305与磁种加载管306相连,磁种加载管306与高速固液分离循环造粒流化床1的静态混合器103上游的进水管102相连。

39.本实施例中,磁分离技术中,采用了投加磁种以使凝聚所形成絮团带上磁性。由于投加磁种过程是连续的,磁种也将成为运行费用一部分。为了节约资源,降低吨水处理运行成本,本实用新型同时开发了磁种回收技术。能将投入废水中的磁种回收再利用,通过大量试验证明其回收率大于97%,基本可忽略其产生的运行费用。

40.本实施例中,高速固液分离循环造粒流化床1采用已知常用的高速固液分离循环造粒流化床1。流化床主体101采用已知常用的流化床主体,例如采用授权公告号为cn 208265834 u的中国实用新型专利中公开的流化床主体装置。

41.本实施例中,旋流分离器201、水砂混合箱204磁泥分离器301、磁种回收器303和水磁混合器304均为市场采购的已知产品。

42.本实施例中,微砂加载与回收单元2和磁种加载与回收单元3可同时存在,也可以单独存在,根据循环造粒流化床对水质处理需求而定。

43.本实施例中的阀门可以切换进行,根据进水悬浮物含量和重介质微砂、磁种投加量计算回收量,分别开启微砂控制阀门7、磁种控制阀门8和排泥阀门9,更加灵活。

44.作为本实施例的一种优选方案,微砂加载管206和磁种加载管306均与pac(聚合氯化铝)投加管10下游的进水管102相连。

45.本实施例汇中,高速固液分离循环造粒流化床1的静态混合器103下游的进水管102上还连接有pam(聚丙烯酰胺)投加管11。

46.作为本实施例的一种优选方案,水砂混合箱204的上部设置有第一进清水管207。水磁混合器304上部连接有第二进清水管307。

47.作为本实施例的一种优选方案,磁泥分离器301内设置有第一搅拌桨308。水磁混合器304内设置有第二搅拌桨310。

48.作为本实施例的一种优选方案,磁种回收器303内设置有磁鼓309,用于分选磁种。

49.本实用新型的高速固液分离循环造粒流化床重介质加载与回收系统在使用时,包括微砂回收过程和磁种回收过程。

50.微砂回收过程:旋流分离器201在进行泥砂分离时泥水由于密度低往上走,微砂密度高往下走,通过第一输泥螺杆泵202将泥输送到脱泥机进行脱水;而输砂螺杆泵203将砂输送到水砂混合箱204,微砂与水混合后经过微砂投加泵205投加到进水管102。

51.磁种回收过程:磁泥分离器301分离出废渣,即磁种和悬浮物混合体,然后进入高速搅拌剪切环节,实现磁种和悬浮物分离;脱磁后的污泥通过第二输泥螺杆泵302将泥输送到脱泥机进行脱水。分离后的磁种和悬浮物(非磁性物质)再经由磁种回收器303,将其中的磁种分选出来,实现回收再利用,分选出来的磁种进入水磁混合箱304,磁种与水混合后经过磁种投加泵305投加到进水管102。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。