1.本实用新型涉及工程车辆配件技术领域,具体涉及一种高强度主减速器壳体。

背景技术:

2.在工程车辆中,减速器是传动系统中减小转速、增大扭矩的主要部件。主减速器壳体是减速器的主要安装支撑部件。现有的工程车辆减速器壳体中用于连接输出轴的固定孔都是采用与整个壳体一体浇铸成型进行生产的,这种方式生产的壳体的输出轴固定孔的孔径固定,在进行组装时,无法调节,需要进行非常精准的车床加工才能做到与输出轴的轴承进行良好的配合,而且使用时装配操作较为不便。

3.另外,由于工程车辆的扭矩输出较大,减速器壳体本身的强度对减速器的使用寿命起到很大的影响。

技术实现要素:

4.为解决现有技术中的问题,本实用新型专利设计了一种高强度主减速器壳体,以解决现有的减速器壳体用于输出轴连接不方便的问题。

5.本实用新型所采用的技术方案是:所述主减速器壳体为一体浇铸成型结构,中间为向一侧鼓起的减速器装配腔,外周为一圈环形的装配盘,所述装配盘上开有多个安装孔,所述装配腔的中心处开有主轴孔,所述主轴孔中沿轴向设置有轴承固定腔,所述装配腔的底面对称两端分别沿轴向伸出有连接板,两端的连接板分别开有半圆弧型开口,两端的连接板上分别对接有固定板,所述固定板开有与连接板相同的半圆弧型开口,所述固定板与连接板的半圆弧型开口对接成为圆形的轴固定孔,两端的轴固定孔位于同一轴心线上且孔径相同,所述装配腔的主轴孔的轴心线与两端的轴固定孔的轴心线垂直。

6.进一步的,所述主轴孔设有呈圆环形的外端面,所述外端面上开有注油孔和多个装配孔,所述注油孔连通轴承固定腔。

7.进一步的,所述装配腔内部底侧一体成型有水平设置的内撑板,所述内撑板遮住半部腔体,所述内撑板上开有与主轴孔同轴心的内轴孔。

8.进一步的,所述主减速器壳体的装配腔的4个成角处分别向外加厚延伸,整体呈h型。

9.进一步的,所述内撑板的内侧与装配腔的腔壁之间设置有加强筋板。

10.进一步的,所述连接板的板体在半圆弧型开口的两侧对称的开有内螺纹连接孔,所述固定板的板体在其半圆弧型开口的两侧对称的开有穿孔,所述固定板两侧的穿孔分别通过螺栓与连接板的内螺纹连接孔连接固定。

11.相对于现有技术,本实用新型专利设计的一种高强度主减速器壳体的进步之处在于:减速器壳体采用一体浇铸结构,稳定性好,强度高,连接输出轴的固定孔采用固定板对接的形式构成,提高了输出轴的连接轴承安装的便利性,固定板采用螺栓与壳体的连接板进行对接,调整更加方便;壳体的内侧架设了带内轴孔的内撑板,对加速器的安装起到加强

支撑的作用,内撑板与装备腔的腔壁之间设置加强筋板,提高连接的稳定性;装配腔的成角处进行延伸加厚,进一步增加了腔壁的强度,提高加速器整体的使用寿命,更加适应于工程车辆的使用。

附图说明

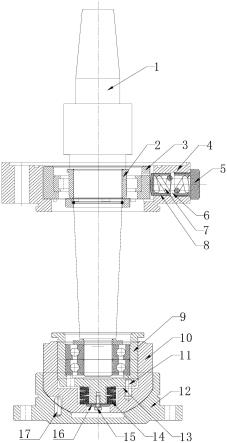

12.图1是主减速器壳体的结构示意图。

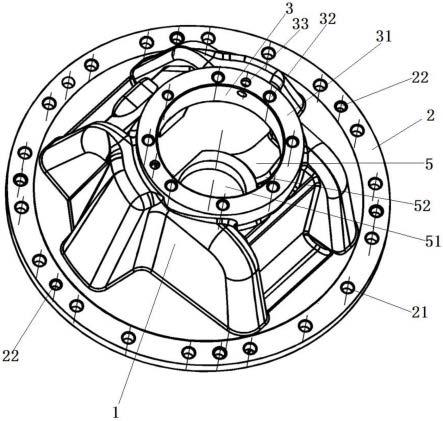

13.图2是主减速器壳体的去支撑板的仰视结构示意图。

14.图3是主减速器壳体的切面结构示意图。

15.图4是主减速器壳体的去装配腔壳体顶面的俯视结构示意图

16.图中,1装配腔、2装配盘、3主轴孔、4连接板、5内撑板、6固定板、21安装孔、22加工定位孔、31外端面、32装配孔、33注油孔、41内螺纹连接孔、51内轴孔、52加强筋。

具体实施方式

17.下面结合附图和具体实施例对本实用新型做进一步的说明。对本实用新型实施例中的技术方案进行清楚、完整的描述,所描述的实施例仅仅是本发明创造一部分的实施例,而不是全部。基于本发明创造中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明创造保护的范围。

18.如图1-图4所示,本实用新型专利设计了一种高强度主减速器壳体的一种实施例,本实施例中主减速器壳体采用球墨铸铁材料一体浇铸成型,壳体的中部为向一侧鼓起的减速器装配腔1,用于装配减速器齿轮等主体结构,装配腔2的腔壁厚度不低于8mm。外周为一圈环形的装配盘2,装配盘2上开有多个安装孔21,同时,为了便于对浇铸的毛坯件进行车床加工,在装配盘2上对称的开了两个加工定位孔22,方便与工装夹具连接时进行定位。

19.装配腔1的中心处开有主轴孔3,主轴孔3用于输入主轴穿过固定,其中沿轴向设置有轴承固定腔,主轴孔3设有呈圆环形的外端面31,外端面31上开有注油孔33和多个装配孔32,注油孔33连通轴承固定腔。装配腔1的腔壁的4个成角处分别向外加厚延伸,使其整体呈h型。

20.装配腔1内部底侧一体成型有水平设置的内撑板5,内撑板5遮住半部腔体的底面开口,厚度也不低于8mm。内撑板5上开有与主轴孔3同轴心的内轴孔51。内撑板5的内侧在靠近板体的两段分别与装配腔1的腔壁之间设置有加强筋板52。

21.装配腔1的底面对称两端分别沿轴向伸出有连接板4,两端的连接板4分别开有半圆弧型开口,使连接板4呈u型结构,连接板4的板体在半圆弧型开口的两侧对称的开有内螺纹连接孔。两端的连接板4上分别对接有固定板6,固定板6也为一体成型的浇铸件,厚度与连接板4相同,板体也呈u型,开有与连接板4相同的半圆弧型开口。固定板6的板体在其半圆弧型开口的两侧对称的开有穿孔,固定板6两侧的穿孔分别通过螺栓与连接板4的内螺纹连接孔连接固定。固定板6与连接板4的半圆弧型开口对接成为圆形的轴固定孔,两端的轴固定孔位于同一轴心线上且孔径相同,同时,装配腔1的主轴孔3的轴心线与两端的轴固定孔的轴心线垂直相交。

22.上述内容仅为本发明创造的较佳实施例而已,不能以此限定本发明创造的实施范围,即凡是依本发明创造权利要求及发明创造说明内容所做出的简单的等效变化与修饰,

皆仍属于本发明创造涵盖的范围。

技术特征:

1.一种高强度主减速器壳体,其特征在于,所述主减速器壳体为一体浇铸成型结构,中间为向一侧鼓起的减速器装配腔,外周为一圈环形的装配盘,所述装配盘上开有多个安装孔,所述装配腔的中心处开有主轴孔,所述主轴孔中沿轴向设置有轴承固定腔,所述装配腔的底面对称两端分别沿轴向伸出有连接板,两端的连接板分别开有半圆弧型开口,两端的连接板上分别对接有固定板,所述固定板开有与连接板相同的半圆弧型开口,所述固定板与连接板的半圆弧型开口对接成为圆形的轴固定孔,两端的轴固定孔位于同一轴心线上且孔径相同,所述装配腔的主轴孔的轴心线与两端的轴固定孔的轴心线垂直。2.根据权利要求1所述的一种高强度主减速器壳体,其特征在于,所述主轴孔设有呈圆环形的外端面,所述外端面上开有注油孔和多个装配孔,所述注油孔连通轴承固定腔。3.根据权利要求2所述的一种高强度主减速器壳体,其特征在于,所述装配腔内部底侧一体成型有水平设置的内撑板,所述内撑板遮住半部腔体,所述内撑板上开有与主轴孔同轴心的内轴孔。4.根据权利要求3所述的一种高强度主减速器壳体,其特征在于,所述主减速器壳体的装配腔的4个成角处分别向外加厚延伸,整体呈h型。5.根据权利要求4所述的一种高强度主减速器壳体,其特征在于,所述内撑板的内侧与装配腔的腔壁之间设置有加强筋板。6.根据权利要求5所述的一种高强度主减速器壳体,其特征在于,所述连接板的板体在半圆弧型开口的两侧对称的开有内螺纹连接孔,所述固定板的板体在其半圆弧型开口的两侧对称的开有穿孔,所述固定板两侧的穿孔分别通过螺栓与连接板的内螺纹连接孔连接固定。

技术总结

本实用新型涉及一种高强度主减速器壳体,属于工程车辆配件技术领域。所述主减速器壳体为一体浇铸成型结构,中间为向一侧鼓起的减速器装配腔,外周为一圈环形的装配盘,所述装配腔的中心处开有主轴孔,所述装配腔内部底侧一体成型有水平设置的内撑板,所述内撑板遮住半部腔体,所述内撑板上开有与主轴孔同轴心的内轴孔,所述主减速器壳体的底面对称两端沿轴向伸出有连接板,两端的连接板上分别对接有固定板,所述固定板与连接板上的半圆弧型开口对接成为轴固定孔。本实用新型设计的减速器壳体的轴固定孔采用连接板和固定板对接的方式构成,取代传统的轴固定孔一体浇铸成型的形式,应用更加的方便。更加的方便。更加的方便。

技术研发人员:韩振武 姜广涛 李焕 张庆华 阴勇 李娟 李美 张国 李芳 王庆斌

受保护的技术使用者:肥城市宇通机械有限公司

技术研发日:2022.08.29

技术公布日:2022/12/27

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。