1.本实用新型涉及煤化工领域气体净化技术,尤其涉及一种常温进料的液氮洗系统。

背景技术:

2.低温甲醇洗工艺广泛应用于合成氨、合成甲醇、制氢、城市煤气和天然气净化工艺中。低温甲醇洗法是利用低温下(-50℃~-60℃)甲醇的优良特性脱除原料气中的轻质油、二氧化碳、硫化氢、硫的有机化合物和氰化物等的物理吸收法,具有吸收能力大,气体净化度高的特点,净化气中二氧化碳可脱除至10-20ppm,能将无机硫和有机硫脱除干净(总硫小于0.1ppm);同时作为吸收剂的甲醇易得,价格低廉,不仅可以同时脱除cos,还可以脱除能够引起后续系统触媒中毒的羰基铁和羰基镍。

3.低温甲醇洗工艺配合液氮洗工艺在合成氨原料气净化上应用最为广泛。低温甲醇洗脱除变换气中硫化氢和二氧化碳后的净化气,送液氮洗工序用液氮脱除co、ar和ch4等,并配入n2,成为h2:n2=3:1的合成气,满足氨合成要求。当低温甲醇洗和液氮洗联合使用时,就显得更加合理。液氮洗需要在-190℃左右的温度下进行,并要求气体彻底干燥,而低温甲醇洗的净化气就同时具有干燥和-60℃左右的特点,这就节省了投资和动力消耗。

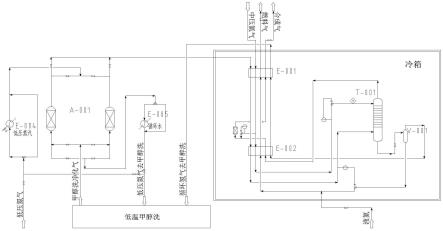

4.常规低温甲醇洗配合液氮洗工艺流程如附图1所示。

5.从甲醇洗工序来的低温(-50~-60℃)净化气首先进入分子筛吸附器a-001的一组,将co2、ch3oh、h2o等杂质除去后,进入1号原料气冷却器e-001与氮洗塔顶部来的净化气、塔底尾液及其闪蒸气回收氢逆流换热,冷却到一定温度后进入2号原料气冷却器e-002继续冷却换热。换热后气体进入氮洗塔t-001底部。在塔中原料气用液氮洗涤,气体中co、ch4、ar等杂质被液氮溶解后得到精制气,从氮洗塔顶部出来经2号原料气冷却器e-002换热后,用比例调节方式对其进行粗配氮,然后进入1号原料气冷却器e-001回收冷量。复热到一定温度后分为两路,一路去甲醇洗工序,经回收冷量后再返回,使甲醇洗和液氮洗系统冷量平衡。另一路则经高压氮气冷却器e-003复热后,与从甲醇洗工序回来的另一路汇合,送往合成压缩机压缩后去合成氨。

6.从界外来的常温高压氮气进入高压氮气冷却器e-003与1号原料气冷却器e-001冷却后分成两路,一路对精制气配氮,配氮过程产生的j-t效应用以制冷,降低系统温度,另一路进入2号原料气冷却器e-002冷却液化成液氮后进入氮洗塔作洗涤液用。

7.氮洗塔底尾液减压后进入氢气分离器v-001气液分离。分离后气相经2号原料气冷却器e-002、1号原料气冷却器e-001、高压氮气冷却器e-003回收冷量温度升高,再进入甲醇洗循环气压缩机回收氢。分离后的液相则减压,必要时与外加液氮混合,经2号原料气冷却器e-002、1号原料气冷却器e-001和高压氮气冷却器e-003回收冷量,温度升高至30℃,进入燃料气系统。

8.低温甲醇洗净化气以低温状态进液氮洗系统的优点一是分子筛为低温吸附,分子筛需要装填量少,二是净化气减少一次换热,减少换热温差损失。但如果低温甲醇洗与液氮

洗布置距离较远,合成气返回低温甲醇洗换热,增加2次长距离管道输送,增加了投资、阻力和管道冷损。而在原有装置改造生产合成氨时,新增液氮洗系统,如采用低温进料的液氮洗系统,低温甲醇洗的净化气换热管路也要随之改造,增加了投资作施工周期,因此急需设计新型液氮洗工艺流程,以适应上述条件。

技术实现要素:

9.本实用新型的目的在于,针对目前低温甲醇洗与液氮洗分离设计的问题,提出一种常温进料的液氮洗系统,该系统适用于低温甲醇洗与液氮洗布置距离较远,或原有低温甲醇洗装置,现改造增加液氮洗装置生产合成氨的装置设计。

10.为实现上述目的,本实用新型采用的技术方案是:一种常温进料的液氮洗系统,包括分子筛吸附器、1号原料气冷却器、2号原料气冷却器、氮洗塔、氢气分离器和中压氮气管路;

11.低温甲醇洗的甲醇洗净化气出口与分子筛吸附器入口连通,所述分子筛吸附器出口依次与1号原料气冷却器第一热媒入口、2号原料气冷却器第一热媒入口和氮洗塔底部连通;所述中压氮气管路与1号原料气冷却器第二热媒入口连通,所述1号原料气冷却器第二热媒出口依次与2号原料气冷却器第二热媒入口和氮洗塔顶部液氮入口连通;所述氮洗塔顶部精制气出口与2号原料气冷却器第一冷媒入口连通和1号原料气冷却器第一冷媒入口连通,所述1号原料气冷却器第二热媒出口与2号原料气冷却器第一冷媒出口连通;所述氮洗塔底部尾液出口与氢气分离器入口连通。

12.进一步地,所述分子筛吸附器包括两个并联的分子筛吸附单元。

13.进一步地,所述分子筛吸附器操作温度为常温(~30℃)。

14.进一步地,所述氮洗塔中设置有液氮洗涤装置。

15.进一步地,所述氢气分离器顶部气体出口依次与2号原料气冷却器第二冷媒入口、1号原料气冷却器第二冷媒入口和甲醇洗循环气压缩机连通。

16.进一步地,所述氢气分离器底部液相出口与液氮管路连通后依次与2号原料气冷却器第三冷媒入口、1号原料气冷却器第三冷媒入口和燃料气系统连通。

17.进一步地,所述1号原料气冷却器和2号原料气冷却器均为板翅式换热器。

18.进一步地,所述氢气分离器、1号原料气冷却器、2号原料气冷却器和氮洗塔均位于冷箱内。

19.本实用新型常温进料的液氮洗系统工作原理:

20.从甲醇洗工序来的常温净化气首先进入分子筛吸附器的一组,将co2、ch3oh、h2o等杂质除去后,与从界外来的常温中压氮气一起进入1号原料气冷却器与氮洗塔顶部来的净化气、氮洗塔底尾液及其闪蒸气回收氢逆流换热,冷却到一定温度后进入2号原料气冷却器继续冷却换热。换热后气体进入氮洗塔底部。在塔中原料气用液氮洗涤,气体中co、ch4、ar等杂质被液氮溶解后得到精制气,从氮洗塔顶部出来经2号原料气冷却器换热后,用比例调节方式对其进行粗配氮,然后进入1号原料气冷却器回收冷量后去合成氨。

21.从界外来的常温中压氮气进入1号原料气冷却器冷却后分成两路,一路对精制气配氮(所述1号原料气冷却器第二热媒出口与2号原料气冷却器第一冷媒出口连通),配氮过程产生的j-t效应用以制冷,降低系统温度,另一路进入换热器2号原料气冷却器冷却液化

成液氮后进入氮洗塔作洗涤液用。

22.氮洗塔底尾液减压后进入氢气分离器气液分离。分离后气相经2号原料气冷却器、1号原料气冷却器回收冷量温度升高,再进入甲醇洗循环气压缩机回收氢。分离后的液相则减压,必要时与外加液氮混合,经2号原料气冷却器和1号原料气冷却器回收冷量,温度升高至23℃,进入燃料气系统。

23.本实用新型常温进料的液氮洗系统,与现有技术相比较具有以下优点:

24.1)本实用新型液氮洗装置采用常温进料,低温甲醇洗装置和液氮洗装置解除耦合。

25.2)本实用新型液氮洗装置的换热器设计合理,减少一台,由三台变为两台。

26.3)本实用新型合理配置分子筛吸附装置。

27.综上,本实用新型常温进料的液氮洗系统能有效解决低温甲醇洗与液氮洗分离设计的问题。对于低温甲醇洗与液氮洗布置距离较远,或原有低温甲醇洗装置,现改造增加液氮洗装置生产合成氨的装置设计,可以采用本方法。

附图说明

28.图1为常规低温甲醇洗配合液氮洗工艺流程图;

29.图2为本实用新型常温进料的液氮洗的流程图。

30.其中:a-001为分子筛吸附器;e-001为1号原料气冷却器;e-002为2号原料气冷却器;e-003为高压氮气冷却器;e-004为再生气加热器;e-005为再生气冷却器;t-001为氮洗塔;v-001为氢气分离器。

具体实施方式

31.以下结合实施例对本实用新型进一步说明:

32.实施例1

33.本实施例公开了一种常温进料的液氮洗系统,其结构如图2所示,包括分子筛吸附器a-001、1号原料气冷却器e-001、2号原料气冷却器e-002、氮洗塔t-001、氢气分离器v-001、中压氮气管路、再生气加热器e-004;再生气冷却器e-005。

34.所述分子筛吸附器a-001包括两个并联的分子筛吸附单元。所述分子筛吸附器a-001操作温度为30℃所述氮洗塔t-001中设置有液氮洗涤装置。所述1号原料气冷却器e-001和2号原料气冷却器e-002均为板翅式换热器。所述氢气分离器v-001、1号原料气冷却器e-001、2号原料气冷却器e-002和氮洗塔t-001均位于冷箱内。

35.低温甲醇洗的甲醇洗净化气出口与分子筛吸附器a-001入口连通,所述分子筛吸附器a-001出口依次与1号原料气冷却器e-001第一热媒入口、2号原料气冷却器e-002第一热媒入口和氮洗塔t-001底部连通;所述中压氮气管路与1号原料气冷却器e-001第二热媒入口连通,所述1号原料气冷却器e-001第二热媒出口依次与2号原料气冷却器e-002第二热媒入口和氮洗塔t-001顶部液氮入口连通;所述氮洗塔t-001顶部精制气出口与2号原料气冷却器e-002第一冷媒入口连通和1号原料气冷却器e-001第一冷媒入口连通,所述1号原料气冷却器e-001第二热媒出口与2号原料气冷却器e-002第一冷媒出口连通;所述氮洗塔t-001底部尾液出口与氢气分离器v-001入口连通。

36.所述氢气分离器v-001顶部气体出口依次与2号原料气冷却器e-002第二冷媒入口、1号原料气冷却器e-001第二冷媒入口和甲醇洗循环气压缩机连通。

37.所述氢气分离器v-001底部液相出口与液氮管路连通后依次与2号原料气冷却器e-002第三冷媒入口、1号原料气冷却器e-001第三冷媒入口和燃料气系统连通。

38.本实用新型常温进料的液氮洗系统工作原理:

39.从甲醇洗工序来的常温净化气首先进入分子筛吸附器a-001的一组,将co2、ch3oh、h2o等杂质除去后,与从界外来的常温中压氮气一起进入1号原料气冷却器e-001与氮洗塔t-001顶部来的净化气、氮洗塔t-001底尾液及其闪蒸气回收氢逆流换热,冷却到一定温度后进入2号原料气冷却器e-002继续冷却换热。换热后气体进入氮洗塔t-001底部。在塔中原料气用液氮洗涤,气体中co、ch4、ar等杂质被液氮溶解后得到精制气,从氮洗塔t-001顶部出来经2号原料气冷却器e-002换热后,用比例调节方式对其进行粗配氮,然后进入1号原料气冷却器e-001回收冷量后去合成氨。

40.从界外来的常温中压氮气进入1号原料气冷却器e-001冷却后分成两路,一路对精制气配氮(所述1号原料气冷却器e-001第二热媒出口与2号原料气冷却器e-002第一冷媒出口连通),配氮过程产生的j-t效应用以制冷,降低系统温度,另一路进入换热器2号原料气冷却器e-002冷却液化成液氮后进入氮洗塔作洗涤液用。

41.氮洗塔底尾液减压后进入氢气分离器v-001气液分离。分离后气相经2号原料气冷却器e-002、1号原料气冷却器e-001回收冷量温度升高,再进入甲醇洗循环气压缩机回收氢。分离后的液相则减压,必要时与外加液氮混合,经2号原料气冷却器e-002和1号原料气冷却器e-001回收冷量,温度升高至30℃,进入燃料气系统。

42.本实施例常温进料的年产60万吨合成氨液氮洗系统的物料平衡、消耗指标和设备一览表分别如表1、表2和表3所示。

43.表1物料平衡

[0044][0045][0046]

表2消耗指标

[0047][0048]

注:再生氮气送低温甲醇洗作为气提氮气。

[0049]

表3设备一览表

[0050][0051][0052]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。