1.本实用新型涉及一种注塑机油缸,特别涉及一种带增压锁止功能的注塑机推模油缸。

背景技术:

2.注塑机又名注射成型机或注射机,它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,分为立式、卧式、全电式;注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔。注塑机通常由注射系统、合模系统、液压传动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。注射系统是注塑机最主要的组成部分之一,一般有柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。应用最广泛的是螺杆式,其作用是,在注塑料机的一个循环中,能在规定的时间内将一定数量的塑料加热塑化后,在一定的压力和速度下,通过螺杆将熔融塑料注入模具型腔中。

3.推模油缸用于推动动模移动,实现合模,以进行注塑成型,注塑时,内腔具有较高压力,对油缸产生反推力,油缸的保压力取决于油泵提供的油压,即受油压稳定性的影响,当油压不稳定或失压时,会影响模具压紧力,进而影响产品质量,甚至会造成安全事故,具有安全隐患。

技术实现要素:

4.【1】要解决的技术问题

5.本实用新型要解决的技术问题是提供一种结构简单紧凑、能实现油腔锁止,同时能增加内部油压提高压力的带增压锁止功能的注塑机推模油缸。

6.【2】解决问题的技术方案

7.一种带增压锁止功能的注塑机推模油缸,包括同轴设置的第一缸筒4和第二缸筒5,所述第一缸筒4内成型有第一滑腔40,所述第一滑腔40内滑配有主滑塞6,所述主滑塞6上设有主滑塞杆61,所述主滑塞杆61的端部延伸至所述第一滑腔40外并作为输出轴;所述第一缸筒4与所述第二缸筒5之间设有阻隔座2,所述阻隔座2的两端贯穿有中心孔20并形成油孔,所述阻隔座2的侧壁设有与所述中心孔20连通的第一进油孔201;所述第二缸筒5内成型有第二滑腔50,所述第二滑腔50内滑配有副滑塞7,所述副滑塞7上设有与所述中心孔20同轴的副滑塞杆71,所述副滑塞杆71的端部延伸至所述中心孔内并阻断所述第一滑腔40与所述第二滑腔50的连通,当所述副滑塞7向所述第一滑腔40方向运动时,所述副滑塞杆71能阻断所述第一进油孔201与所述中心孔20的连通、同时对所述第一滑腔40形成增压,所述第一滑腔40的有杆端、所述第二滑腔的两端均设有进油孔。

8.进一步的,所述中心孔20的内壁设有环形油槽203,所述第一进油孔201连通所述环形油槽203。

9.进一步的,所述环形油槽203的轴向宽度大于等于1/6d且小于等于1/3d,其中d为副滑塞杆71的直径。

10.进一步的,当所述副滑塞7位于外极限位时,所述副滑塞杆71的端面与所述环形油槽203的侧壁平齐。

11.进一步的,所述中心孔20的内壁设有用于安装密封圈的环形安装槽,所述环形安装槽位于所述第一进油孔201的出口端与所述第二滑腔50之间。

12.进一步的,所述副滑塞杆71的直径大于等于1/8d且小于等于1/4d,其中,d为所述第一滑腔40的孔径。

13.进一步的,所述副滑塞7的运动行程小于或等于所述第一滑腔40的长度的1/25。

14.进一步的,所述第一滑腔40和所述第二滑腔50的内径相同。

15.进一步的,所述副滑塞杆71的端部设有倒角或圆角。

16.【3】有益效果

17.本实用新型带增压锁止功能的注塑机推模油缸,设置副滑塞杆,用于对第一滑腔内进行增压,提高锁模力及锁模稳定性,对间隙进行补偿;同时阻断油孔,提高安全性,同时避免对油管产生高压,延长油管使用寿命;设置环形油槽,增大进油量,减小副滑塞杆对进油面积的影响;初始状态时付滑塞杆与环形油槽对齐,减小锁止时的运行行程,提高响应速度;滑腔同轴设置,结构紧凑,安装方便;本实用新型带增压锁止功能的注塑机推模油缸,结构紧凑、外形美观,具有锁止和增压功能,大大提高了锁模力、锁模稳定性和可靠性,同时,提高了使用安全性,对油管不产生负载,安全性高。

附图说明

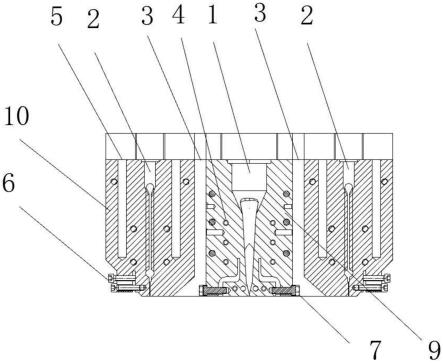

18.图1为本实用新型带增压锁止功能的注塑机推模油缸的结构示意图;

19.图2为本实用新型带增压锁止功能的注塑机推模油缸的剖视图;

20.图3为图2中a部放大图;

21.图4为本实用新型带增压锁止功能的注塑机推模油缸的另一角度剖视图;

22.图5为本实用新型带增压锁止功能的注塑机推模油缸的锁紧状态示意图;

23.图6为图5中b部放大图。

具体实施方式

24.下面结合附图,详细介绍本实用新型实施例。

25.参阅图1至图6,一种带增压锁止功能的注塑机推模油缸,在注塑锁模过程中,能实现对油缸的机械式锁模,同时,能增大油缸内部压力,提高锁模压力和稳定性,补偿间隙;具体的,其包括同轴设置的第一缸筒4和第二缸筒5,第一缸筒4和第二缸筒5整体为圆筒形,在第一缸筒4内成型有第一滑腔40,该第一滑腔40的横截面为圆形,在该第一滑腔40内滑配有主滑塞6,在第一缸筒4的端部固定有第一缸盖1,在第一缸盖1上设有油孔,在主滑塞6上设有主滑塞杆61,主滑塞杆61的端部延伸至第一滑腔40(第一缸盖1)外,并形成输出轴;在第一缸筒4与第二缸筒5之间设有阻隔座2,在阻隔座2的两端贯穿有中心孔20并形成油孔,该中心孔与第一滑腔40同轴,在阻隔座2的侧壁设有第一进油孔201,该第一进油孔201与中心孔20(侧壁)连通,用于对第一滑腔40的无杆腔进行供油;在第二缸筒5内成型有第二滑腔50,该第二滑腔50的横截面也为圆形,且与第一滑腔40同轴,本实施例中,第一滑腔40和第二滑腔50的内径相同,且第二滑腔50的轴向长度小于第一滑腔40的轴向长度,在该第二滑

腔50内滑配有副滑塞7,在副滑塞7上设有副滑塞杆71,该副滑塞杆71朝第一滑腔40方向设置,且其与中心孔20同轴设置,该副滑塞杆71的端部延伸至中心孔,进而阻断第一滑腔40与第二滑腔50的连通,即副滑塞杆71的外壁与中心孔的内壁贴合,避免第一滑腔40与第二滑腔50内的液压油连通,为了提高密封性和承压能力,在中心孔内设有密封圈,具体的,在中心孔20的内壁设有环形安装槽,其位于第一进油孔201的出口端与所述第二滑腔50之间,在该环形安装槽用于安装密封圈,且当副滑塞7向第一滑腔40方向运动时,该副滑塞杆71能阻断第一进油孔201与中心孔20的连通,同时对第一滑腔40形成增压,具体的,当副滑塞杆71向第一滑腔方向运动时,其插入到第一滑腔的无杆腔内,减小了第一滑腔的无杆腔的有效体积,对第一滑腔40的无杆腔内的液压油进行挤压,增大该无杆腔的油压,且不会对该端的油管产生负载;在第二缸筒5的端部设有第二缸盖3,在阻隔座2与该第二缸盖3上均开设有油孔,用于驱动第二滑腔50内的副滑塞7滑动,实现对第一滑腔的锁止及增压。

26.为了提高第一滑腔的无杆腔的进油口截面积,减小副滑塞杆产生的遮挡,本实施例中,在第一滑腔中心孔20的内壁设有环形油槽203,第一进油孔201与该环形油槽203连通,参阅图3。本实施例中,该环形油槽203的宽度(轴向)大于等于1/6d且小于等于1/3d,其中d为副滑塞杆71的直径,其避免环形油槽宽度过小影响进油量,或过大而造成副滑塞杆的锁紧行程,进而提高锁紧响应速度。

27.为了进一步提高锁紧速率,本技术中,当副滑塞7位于外极限位(远离第一滑腔一端)时,该副滑塞71的端面与环形油槽203的侧壁(远离第一滑腔一侧)平齐。

28.为了提高增压效率和能力,同时减小增压时对第二滑腔产生的负载,本实施例中,该副滑塞杆71的直径大于等于1/8d且小于等于1/4d,其中,d为第一滑腔40的孔径(直径);且该副滑塞7的运动行程小于或等于第一滑腔40的长度的1/25,在副滑塞71的端部设有倒角或斜角,其一方面能避免端部的锐角与中心孔内壁产生接触,同时,减小了副滑塞杆71的端面面积,进而减小了增压时油压对该副滑塞杆产生的轴向推力,即减小了对副滑塞杆产生的负载。

29.本实用新型带增压锁止功能的注塑机推模油缸,设置副滑塞杆,用于对第一滑腔内进行增压,提高锁模力及锁模稳定性,对间隙进行补偿;同时阻断油孔,提高安全性,同时避免对油管产生高压,延长油管使用寿命;设置环形油槽,增大进油量,减小副滑塞杆对进油面积的影响;初始状态时付滑塞杆与环形油槽对齐,减小锁止时的运行行程,提高响应速度;滑腔同轴设置,结构紧凑,安装方便;本实用新型带增压锁止功能的注塑机推模油缸,结构紧凑、外形美观,具有锁止和增压功能,大大提高了锁模力、锁模稳定性和可靠性,同时,提高了使用安全性,对油管不产生负载,安全性高。

30.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。