1.本实用新型属于高压油管加工技术领域,更具体地说,特别涉及高压油管总成装配工作台。

背景技术:

2.高压油管总成装配工作台是一种用于扣压管件总成的液压设备,其将所配套的金属接头通过扣压机的模具施加收缩力,将金属接头牢固的扣压在所配套的工程机械用高压油管或汽车上的刹车管。

3.现有的高压油管总成装配工作台在使用时,一般通过人工推送高压油管进行送料动作,其操作较为繁琐费力,增加了工人的劳动量,而且人工推送过程中高压油管会摇摆晃动,在金属接头与高压油管扣压收紧过程中容易发生偏移,致使管体产生形变,影响产品的质量。

技术实现要素:

4.为了解决上述技术问题,本实用新型提供高压油管总成装配工作台,以解决现有高压油管总成装配工作台一般通过人工推送高压油管进行送料动作,其操作较为繁琐费力,而且人工推送过程中高压油管会摇摆晃动,在金属接头与高压油管扣压收紧过程中容易发生偏移,致使管体产生形变的问题。

5.本实用新型高压油管总成装配工作台的目的与功效,由以下具体技术手段所达成:

6.高压油管总成装配工作台,包括:工作台底座,所述工作台底座顶部右侧设有扣压缸头;所述扣压缸头前方设有导向筒;所述导向筒前部设有四处支撑架,且四处支撑架呈环形阵列方式分布;所述导向筒内设有安装架体,且安装架体与支撑架相连接;所述导向筒后端设有导向架,且导向架位于导向筒和扣压缸头之间;所述导向架一侧设有往复电机;所述工作台底座顶部设有驱动电机,且驱动电机位于扣压缸头左方;所述工作台底座顶部设有控制箱,且控制箱位于驱动电机前方。

7.进一步的,所述导向筒为柱形通腔结构,且导向筒前端内周面设有四处限位槽,导向筒靠后部侧壁设有四处连接插槽,且四处连接插槽呈环形阵列方式分布。

8.进一步的,所述支撑架是由前半段弧形结构和后半段矩杆组成,支撑架的弧形前端设有夹板,且四处夹板构成环形结构,支撑架的矩杆上设有支撑弹簧。

9.进一步的,所述安装架体包括安装环、连接插板和转动环,安装环外周设有四处连接插板,安装环位于导向筒管腔中心位置,且连接插板插接于导向筒的连接插槽内,安装环前端固定安装有转动环。

10.进一步的,所述支撑架后端通过转动环与安装环转动连接,且支撑架与限位槽相匹配,并且支撑弹簧两端分别与导向筒内壁和支撑架相连接。

11.进一步的,所述导向架为u型结构,且导向架上通过轴承转动安装有第一转动轴,

第一转动轴上设有导向辊,且导向辊位于导向架的两处竖板之间。

12.进一步的,所述往复电机上设有第二转动轴,且第二转动轴通过轴承与导向架转动连接,第二转动轴上设有主动辊,且主动辊位于导向架的两处竖板之间,并且主动辊位于导向辊下方。

13.与现有技术相比,本实用新型具有如下有益效果:

14.1、本装置设有导向筒和支撑架,其中四处支撑架上的夹板组成环形结构,在金属接头与高压油管进行扣压组装过程中,高压油管穿过四处夹板之间,夹板与高压油管相接触,并利用支撑架上设有的支撑弹簧的弹性作用,能够对高压油管加工时送料的轨迹进行定位,有效防止扣压缸头对其扣压过程中发生偏移,从而保证产品质量。

15.2、本装置由往复电机提供动力,能够驱使第二转动轴和主动辊转动,在金属接头与高压油管进行扣压组装过程中,高压油管穿过主动辊和导向辊之间,进而实现高压油管的推移送料,省去了人工推送的麻烦,其结构简单,使用操作便捷。

附图说明

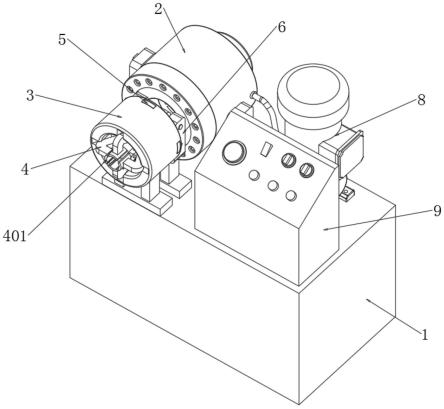

16.图1是本实用新型的轴视结构示意图。

17.图2是本实用新型的扣压缸头、导向筒、支撑架、导向架和伺服电机结构示意图。

18.图3是本实用新型的导向筒、安装架体、导向架和伺服电机结构示意图。

19.图4是本实用新型的导向筒、支撑架与安装架体爆炸状态结构示意图。

20.图5是本实用新型的支撑架与安装架体爆炸状态结构示意图。

21.图中,部件名称与附图编号的对应关系为:

22.1、工作台底座;2、扣压缸头;3、导向筒;301、限位槽;302、连接插槽;4、支撑架;401、夹板;402、支撑弹簧;5、安装架体;501、安装环;502、连接插板;503、转动环;6、导向架;601、第一转动轴;602、导向辊;7、往复电机;701、第二转动轴;702、主动辊;8、驱动电机;9、控制箱。

具体实施方式

23.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

24.实施例:如附图1至附图5所示:

25.本实用新型提供高压油管总成装配工作台,包括:工作台底座1,工作台底座1顶部右侧设有扣压缸头2;扣压缸头2前方设有导向筒3;导向筒3前部设有四处支撑架4,且四处支撑架4呈环形阵列方式分布;导向筒3内设有安装架体5,且安装架体5与支撑架4相连接;导向筒3后端设有导向架6,且导向架6位于导向筒3和扣压缸头2之间;导向架6一侧设有往复电机7;工作台底座1顶部设有驱动电机8,且驱动电机8位于扣压缸头2左方;工作台底座1顶部设有控制箱9,且控制箱9位于驱动电机8前方。

26.如图4和图5所示,导向筒3为柱形通腔结构,且导向筒3前端内周面设有四处限位槽301,导向筒3靠后部侧壁设有四处连接插槽302,且四处连接插槽302呈环形阵列方式分布;

27.支撑架4是由前半段弧形结构和后半段矩杆组成,支撑架4的弧形前端设有夹板

401,且四处夹板401构成环形结构,支撑架4的矩杆上设有支撑弹簧402;

28.安装架体5包括安装环501、连接插板502和转动环503,安装环501外周设有四处连接插板502,安装环501位于导向筒3管腔中心位置,且连接插板502插接于导向筒3的连接插槽302内,安装环501前端固定安装有转动环503;

29.支撑架4后端通过转动环503与安装环501转动连接,且支撑架4与限位槽301相匹配,并且支撑弹簧402两端分别与导向筒3内壁和支撑架4相连接,本装置设有导向筒3和支撑架4,其中四处支撑架4上的夹板401组成环形结构,在金属接头与高压油管进行扣压组装过程中,高压油管穿过四处夹板401之间,夹板401与高压油管相接触,并利用支撑架4上设有的支撑弹簧402的弹性作用,能够对高压油管加工时送料的轨迹进行定位,有效防止扣压缸头2对其扣压过程中发生偏移,从而保证产品质量。

30.如图2和图3所示,导向架6为u型结构,且导向架6上通过轴承转动安装有第一转动轴601,第一转动轴601上设有导向辊602,且导向辊602位于导向架6的两处竖板之间;

31.往复电机7上设有第二转动轴701,且第二转动轴701通过轴承与导向架6转动连接,第二转动轴701上设有主动辊702,且主动辊702位于导向架6的两处竖板之间,并且主动辊702位于导向辊602下方,本装置由往复电机7提供动力,能够驱使第二转动轴701和主动辊702转动,在金属接头与高压油管进行扣压组装过程中,高压油管穿过主动辊702和导向辊602之间,进而实现高压油管的推移送料,省去了人工推送的麻烦,其结构简单,使用操作便捷。

32.本实施例的具体使用方式与作用:

33.本实用新型中,使用时,其中四处支撑架4上的夹板401组成环形结构,在金属接头与高压油管进行扣压组装过程中,高压油管穿过四处夹板401之间,夹板401与高压油管相接触,并利用支撑架4上设有的支撑弹簧402的弹性作用,能够对高压油管加工时送料的轨迹进行定位,有效防止扣压缸头2对其扣压过程中发生偏移,从而保证产品质量;由往复电机7提供动力,能够驱使第二转动轴701和主动辊702转动,在金属接头与高压油管进行扣压组装过程中,高压油管穿过主动辊702和导向辊602之间,进而实现高压油管的推移送料,省去了人工推送的麻烦,其结构简单,使用操作便捷。

34.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。