1.本技术涉及产品加工技术领域,特别是一种拉丝机。

背景技术:

2.拉丝机也被叫做拔丝机,是在工业应用中使用很广泛的机械设备,广泛应用与机械制造、五金加工、石油化工等行业。

3.目前相关技术公开的一种拉丝机,包括驱动装置和夹紧装置,夹紧装置安装于驱动装置。在需要对圆盘进行加工时,需要先将圆盘使用夹紧装置进行固定后,启动驱动装置,利用驱动装置的高速旋转,进而使圆盘进行高速转动,然后利用砂布于圆盘表面接触,从而达到对圆盘表面进行拉丝的效果。

4.针对上述的技术方案,发明人认为存在以下缺陷:由于夹紧装置复杂,在对圆盘进行安装固定时,安装耗时较长,从而降低了拉丝机的工作效率。

技术实现要素:

5.为了提高拉丝机的工作效率,本技术提供了一种拉丝机。

6.本技术提供的一种拉丝机采用如下技术方案:

7.一种拉丝机,包括工作台、驱动电机、承载盘和气缸,所述驱动电机安装于工作台,且所述驱动电机的输出轴与承载盘相固定;所述气缸安装于工作台并位于承载盘的上方,所述气缸的活动塞转动安装有连接组件,所述连接组件包括连接柱和圆台,所述连接柱与气缸的活动塞转动连接,所述第一连接柱远离气缸的一端与圆台相固定,所述承载盘中部开设有卡接槽,当圆盘安装于承载盘上时,所述圆台穿过圆盘中部与卡接槽相抵接。

8.通过采用上述的技术方案,当需要对圆盘进行加工时,将圆盘放置于承载盘上,控制气缸的活动塞动作,使圆台穿过圆盘中部与卡接槽抵接,从而降低圆盘加工过程中脱离承载盘的可能性;启动驱动电机,驱动电机的输出轴带动承载盘同步发生高速转动,然后利用一纱布于圆盘表面接触,从而达到对圆盘表面进行拉丝的效果,由于该装置对圆盘的夹紧步骤简单,从而起到提高工作效率的作用;另外圆台的外径不同,能够适配圆盘中部的不同尺寸的内径,减少圆盘在旋转过程中发生跑偏情况,从而提高拉丝效果。

9.可选的,所述工作台开设有纠偏孔,所述气缸通过纠偏杆固定于工作台的纠偏孔内,所述纠偏孔的内径大于纠偏杆的外径。

10.通过采用上述的技术方案,通过设置纠偏孔,当圆盘夹持与承载盘和圆台之间,纠偏杆在纠偏孔内有活动的空间,能够使气缸发生小幅度的转动,进而使圆台顺利进入圆盘中部并与卡接槽相抵接。

11.可选的,所述承载盘侧壁安装有多个定位板,所述定位板的侧壁抵接于圆盘的内壁。

12.通过采用上述的技术方案,通过设置定位板,减小圆盘旋转过程中发生跑偏的可能性。

13.可选的,所述定位板通过滑移板滑移安装于承载盘,两个相邻的所述滑移板之间安装有联动组件,所述滑移板与承载盘之间安装有用于使定位板与圆盘相抵接的复位组件。

14.通过采用上述的技术方案,通过设置滑移板,通过调节滑移板于承载盘的位置,进而能够改变定位板与承载盘之间的距离,能够使承载盘可以安装不同尺寸的圆盘,且定位板的侧壁能够与圆盘侧壁抵接,减少圆盘跑偏的情况;通过设置联动组件,能够共同调节定位组件的位置,提高安装效率;通过设置复位组件,能够使定位板抵接于圆盘内壁。

15.可选的,所述联动组件包括两个铰接板,两个所述铰接板分别铰接于两个相邻的滑移板,两个所述铰接板远离自身与滑移板的一端相铰接。

16.通过采用上述的技术方案,将一个滑移板向远离/靠近自身与承载盘的圆心方向移动时,由于相邻的两个滑移板之间铰接有两个铰接板,能够使所有滑移板同时沿自身与承载盘的圆心方向发生移动,从而起到定位板位置的作用。

17.可选的,所述复位组件包括弹簧,所述弹簧的一端固定于承载盘,所述弹簧的另一端固定于滑移板远离定位板的一端,所述弹簧始终保持压缩状态。

18.通过采用上述的技术方案,通过设置保持拉伸状态的弹簧,滑移板受到弹簧的弹力作用始终受到远离承载盘圆心方向的力,当装载台安装圆盘时,能够使所有定位板始终向承载盘的圆心方向外扩并抵接于圆盘侧壁,从而起到固定圆盘的作用。

19.可选的,所述工作台安装有限位组件,所述限位组件包括限位架和转动部,所述限位架安装于工作台,所述转动部安装于限位架,所述转动部与连接组件相抵接。

20.通过采用上述的技术方案,当控制气缸的活动塞动作时,连接组件穿设于转动部并与圆盘的上表面抵接,通过设置限位架和转动部,连接组件与转动部相抵接,降低连接组件转动过程中发生跑偏的可能性。

21.可选的,所述转动部包括磁铁环和铁珠,所述磁铁环固定于限位架;所述磁铁环开设有磁吸槽,所述铁珠吸附于磁吸槽内,所述铁珠与连接柱相抵接。

22.通过采用上述的技术方案,通过设置磁铁环,供连接组件穿过磁铁环并与圆盘相抵接并起到固定铁珠的作用,通过设置铁珠,铁珠与连接组件相抵接时,能够使铁珠在磁吸槽内与连接组件共同发生转动,降低连接组件在磁铁环内受阻的可能性,便于连接组件进行转动。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置气缸和连接组件,通过控制气缸的活动塞动作将圆盘夹紧于承载台和连接组件之间,由于该装置对圆盘的夹紧步骤简单,从而起到提高工作效率的作用;

25.2.通过设置纠偏孔,当圆盘夹持与承载盘和圆台之间,能够使气缸发生小幅度的转动,进而使圆台顺利进入圆盘中部并与卡接槽相抵接;

26.3.通过设置定位板,减小圆盘旋转过程中发生跑偏的可能性。

附图说明

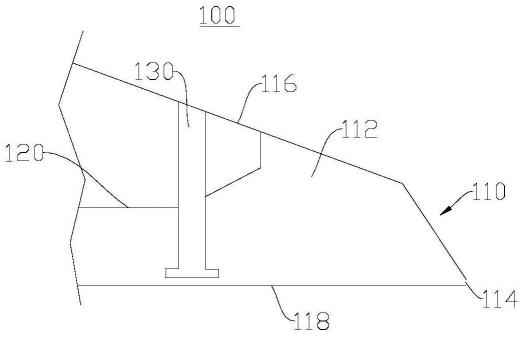

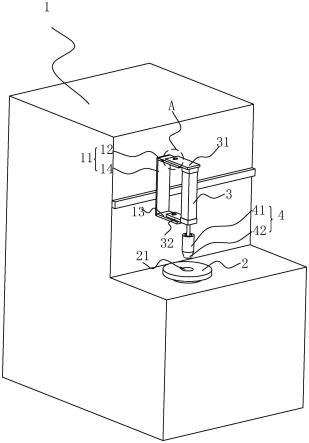

27.图1是实施例1的整体结构示意图;

28.图2是图1的a处的局部放大图;

29.图3是实施例2的承载台的结构示意图;

30.图4是图3的b处的局部放大图;

31.图5是实施例3的局部剖视图;

32.图6是图5的c处的局部放大图。

33.附图标记说明:1、工作台;11、安装架;12、第一安装板;13、第二安装板;14、第三安装板;2、承载盘;21、卡接槽;22、滑槽;23、滑移板;3、气缸;31、第四安装板;32、第五安装板;33、纠偏孔;34、纠偏杆;4、连接组件;41、连接柱;42、圆台;5、定位板;51、橡胶片;6、铰接板;7、弹簧;8、限位组件;81、限位架;82、磁铁环;83、磁吸槽;84、铁珠;85、加固杆。

具体实施方式

34.以下结合附图1-6对本技术作进一步详细说明。

35.实施例1:

36.本技术实施例公开了一种拉丝机。

37.参照图1,一种拉丝机,包括工作台1、承载盘2、驱动电机和气缸3,本实施例中,驱动电机(图中未示出)安装于工作台1内,且驱动电机的输出轴外露于工作台1的工作面,承载盘2固定于驱动电机的输出轴上,承载盘2的上表面开设有卡接槽21。

38.参照图2,气缸3安装于工作台1且位于承载盘2的正上方,工作台1固定有安装架11,安装架11包括第一安装板12、第二安装板13和第三安装板14,第三安装板14固定于工作台1,第一安装板12和第二安装板13固定于第三安装板14远离工作台1的一侧且沿第三安装板14的长度方向间隔设置,第一安装板12位于第二安装板13的上方;气缸3的两端分别固定有第四安装板31和第五安装板32,且第四安装板31和第五安装板32均开设有纠偏孔33。

39.当气缸3安装于工作台1时,第四安装板31抵接于第一安装板12的上表面,第五安装板32抵接于第二安装板13的上表面,并通过纠偏杆34穿设于纠偏孔33固定于第一安装板12/第二安装板13,且纠偏孔33的内径大于纠偏杆34的外径。

40.参照图1,气缸3的活动塞转动连接有连接组件4,连接组件4包括连接组合圆台42,连接组件4包括连接柱41和圆台42,连接柱41与气缸3的活动塞转动连接,连接柱41远离气缸3的一端与圆台42的下底面转动连接。

41.本技术实施例1的实施原理为:

42.当需要对圆盘进行加工时,将圆盘放置于承载盘2上,控制气缸3活动塞动作,使圆台42穿过圆盘的中部与卡接槽21相抵接,通过设置纠偏孔33,纠偏杆34在纠偏孔33内有活动的空间,能够使气缸3发生小幅度的转动,进而使圆台42顺利进入圆盘中部并与卡接槽21相抵接,启动驱动电机,驱动电机的输出轴带动承载盘2同步发生高速转动,然后利用一纱布于圆盘表面接触,从而达到对圆盘表面进行拉丝的效果,由于该装置对圆盘的夹紧步骤简单,从而起到提高工作效率的作用;另外,圆台42的外径不同,能够适配圆盘中部的不同尺寸的内径,减少圆盘在旋转过程中发生跑偏情况,从而提高拉丝效果。

43.实施例2:

44.本技术实施例公开了一种拉丝机。

45.参照图3,本技术实施例2与实施例1的区别在于:承载盘2的侧壁安装有多个定位板5,且定位板5抵接于圆盘的内壁,本实施例中,定位板5与圆盘的接触面设置有橡胶片51,进一步提高了圆盘稳固于承载盘2上表面,降低圆盘旋转过程中发生跑偏的可能性。

46.参照图4,承载盘2的底面开设有滑槽22,滑槽22内安装有滑移板23,滑移板23的一端与定位板5相固定,并在两个相邻的滑移板23之间安装有联动组件,联动组件包括两个铰接板6,两个铰接板6分别铰接于两个相邻滑移板23的底壁,两个铰接板6远离自身与滑移板23的铰接处向铰接。一个滑移板23向远离/靠近自身与承载盘2的圆心方向移动时,由于相邻的两个滑移板23之间铰接有两个铰接板6,能够使所有滑移板23同时沿自身与承载盘2的圆心方向发生移动,从而起到定位板5位置的作用。

47.本实施例中,所有滑移板23与承载盘2之间安装有复位组件,复位组件为弹簧7,弹簧7的一端固定于承载盘2的滑槽22远离滑移板23的一侧,弹簧7的另一端固定于滑移板23远离定位板5的一侧,且弹簧7始终处于压缩状态。滑移板23受到弹簧7的弹力作用始终向承载盘圆心方向靠近。当需要将圆盘安装于承载盘2时,先将定位板5向承载盘2的圆心方向移动使弹簧7压缩,将圆盘放置于承载盘2上表面,解除对弹簧7的压力,使所有定位板5向承载盘2的圆心方向外扩并抵接于圆盘侧壁,从而起到圆盘的作用。

48.实施例3:

49.本技术实施例公开了一种拉丝机。

50.参照图5,本技术实施例3与实施例1的区别在于:工作台1安装有限位组件8,限位组件8包括限位架81和转动部,限位架81包括两个支撑架,限位架81固定于工作台1的工作面上并对称设置,本实施例中,限位架81内安装有多个加固杆85,两个相邻的加固杆85交叉固定。

51.参照图6,转动部包括磁铁环82和铁珠84,磁铁环82包括两个半环,两个半环分别固定于两个支撑架上,两个半环围合形成的开设供连接组件4穿过,半环开设有磁吸槽83,铁珠84通过磁力分别吸附与磁吸槽83内,并能够在半环内发生自由转动,当连接组件4穿过两个半环内时,连接柱41与铁珠84的外表面相抵接。

52.本技术的实施例3的实施原理为:

53.当控制气缸3的活动塞动作时,连接组件4穿过两个半环围合形成的开口与圆盘相抵接,连接柱41的外壁与铁珠84外周面相抵接,减少连接组件4转动过程中发生跑偏的情况;启动驱动电机,连接柱41的转动能够使铁珠84在磁吸槽83内发生自由转动,降低连接组件4在磁铁环82内受阻的可能性,便于连接组件4的转动。

54.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。