1.本实用新型属于与完成附加加工的刀具零件或刀具结合使用的钻头技术领域,尤其涉及一种具有自定心功能的可转位浅孔钻内刃刀片。

背景技术:

2.车、铣、刨、磨、钻、镗是机械加工中常用的切削加工工艺,其中钻削所占的比重很大。据统计,全世界每年消耗的各类钻头数以亿计,在美国的汽车制造业,机械加工中钻孔工序的比重约占50%;而在飞机制造业,钻孔工序所占的比重则更高。尽管钻头的使用如此广泛,但众所周知,钻削加工也是最复杂的机械加工方法之一。

3.现代工业加工中广泛使用的麻花钻(俗称钻头),是一种形状复杂的实工件孔加工刀具,诞生于一百多年前。与锥柄钻等钻削刀具比较,浅孔钻的高效切削性能非常明显,占据的市场份额在逐步加大。

4.浅孔钻通常也称为u钻、暴力钻、注水钻,浅孔钻的底部配有出水孔,在钻孔深度上常规已达刀具直径的2-5倍,在刀具稳定性较高的情况下可加工7倍于直径的深孔。浅孔钻目前已在机加工厂中广泛应用,广泛应用于精密模具加工、汽车、航空及机械加工、医疗领域,比如汽车行业中涡轮增压器的壳体加工。浅孔钻在国外早已广泛应用于发动机主机厂及能源工程,而国内的应用早期仅限于大型发动机主机厂及一些实力雄厚的工程企业,究其原因是国外的浅孔钻产品价格过高,不适于我国制造业低附加值的生产制造。而随着我国装备制造业的快速发展,如火车车轮生产过程中广泛应用浅孔钻刀具进行通孔加工。该产品主要由50mn、65mn合金钢制造,根据规格每圈需钻10-30个不等数量的通盲孔,用于攻螺纹底孔或滚珠安装孔等。浅孔钻发挥其高速切削的优势,能在数控机床上快速稳定钻孔,浅孔钻与锥柄钻有效孔距对比如图1所示。由图1可看出,浅孔钻钻尖更接近平底钻,使有效孔距加长。另外,浅孔钻刀片更换便捷、无需额外修磨,安装即用,完成校车后,任意更换磨损刀片后都无需二次校车,这也是浅孔钻能大量应用的原因之一。

5.但浅孔钻在钻削过程中也存在不足之处,很多刀具制造商都能生产浅孔钻产品,但其硬质合金刀片的品质却参差不齐,主要原因是现有的浅孔钻还不能有效解决钻削深孔时产生的不平衡问题。浅孔钻分内刃和外刃,结构天然不对称,在钻削深度达到刀具直径的3倍及以上时,由于缺少定心结构,径向的不均匀性会愈发的明显,随着钻削深度的增加,这种不平衡性愈发严重,直接导致钻头部分的振动挠度过大,影响浅孔钻钻削的孔径、质量精度以及表面粗糙度。

技术实现要素:

6.本实用新型专利要解决的是,浅孔钻在钻削深度较大、或高转速时存在的钻头偏振严重、径向力过大、弯曲变形严重、钻削过程动平衡性差等问题,这些问题的存在会引起钻削过程中钻头振动严重、噪音大,进而造成所加工孔径质量差、圆度不足、it精度等级不够以及表面粗糙度过大等不利现象。本实用新型对浅孔钻的内刃刀片进行创新性设计,通

过内刃刀片两切削刃的绕回转轴的钻削,位于刀具回转轴线下的未去除材料对钻削刀具产生挤压力,且作用形式类似于顶针作用。上述结构在保证快速和大量去除材料的同时,又能保证材料表面的加工质量,避免了刀具径向振动过大造成的径向力不平衡、偏心严重等问题。所述技术方案如下:

7.该具有自定心功能的可转位浅孔钻内刃刀片设置有刀片本体,沿刀片本体的回转轴线将刀片本体分成第一刀片和第二刀片,第一刀片和第二刀片上都设置有用于钻削的主切削刃和副切削刃,副切削刃与主切削刃呈180

°

旋角对称;主切削刃与副切削刃的内侧连线与回转轴线交点部分设置有v型凹槽。

8.在一个实施例中,所述刀片本体整体呈正四边形结构,刀片本体具有上表面、下表面以及侧面,刀片本体上设有一贯通上表面和下表面的螺钉孔,刀片本体的上表面与侧面的相交棱线形成四个主切削刃,四个主切削刃分别对应四个侧面正四边形的四条边。

9.在一个实施例中,所述主切削刃与副切削刃均设置有与水平方向呈4-6

°

的倾角。

10.在一个实施例中,所述主切削刃与副切削刃的轴向距离等于内刃刀片的厚度,形成主切削刃和副切削刃相配合切削的结构。

11.在一个实施例中,所述主切削刃的前刀面与刀具正面交线处设置有断屑槽,通过断屑槽结构切断切屑以保证加工面精度;

12.所述副切削刃上设置有副倒屑线,副倒屑线用于切断副切削刃切削产生的切屑,并作为切屑排除时的流动速度最快的方向线。

13.针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本实用新型的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本实用新型技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果,具体描述如下:

14.第一、本实用新型专利需与浅孔钻刀杆配合使用,在浅孔钻的刀头部分安装有内、外两片刀片,其中外刀片与常规钻削刀片一样,通过标准化采购即可,而内刀片采用本实用新型设计的“一种具有自定心功能的可转位浅孔钻内刃刀片”,该刀片在钻削中具有自动定心的功能,能很好的抑制钻头的不平衡跳动,限制刀杆的过度摆动,减轻浅孔钻的挠曲变形,降低了径向不平衡力,进而增强了浅孔钻刀具在钻削时的平衡性与稳定性,达到增大钻削深度、延长刀具使用寿命、提高钻削质量的目的。

15.第二、主切削刃与副切削刃的内侧连线与回转轴线交点部分设置有v型凹槽,该凹槽可保证浅孔钻在钻削时钻头的回转中心与钻头的回转轴线始终重合,限制刀杆的摆动,降低钻削时钻头偏离回转中心、径向力大引起的振动大、动不平衡等问题,该结构的设计应用无需额外的零部件支持辅助,就可使得该刀片在钻削过程中具有很好的自定心作用,尤其在高转速、钻削深度大时会起到很好的减缓钻头的挠曲变形大的问题,降低径向分力,防止振动过大。增强浅孔钻刀具在钻削时的平衡性与稳定性,达到增加钻削深度、提高钻削效率、延长刀具使用寿命、提高钻削质量的目的。即该自定心结构的设计使得该钻削刀具具有钻削深度大、加工效率高、刀具寿命长以及加工精度/质量好的特点。

16.第三、本实用新型很好的抑制了钻头的不平衡跳动,限制了刀杆的摆动,减轻了浅孔钻的挠曲变形,降低了径向不平衡力,进而增强了浅孔钻刀具在钻削时的平衡性与稳定性,达到增大钻削深度、延长刀具使用寿命、提高钻削质量的目的。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理;

18.图1是现有技术提供的浅孔钻与锥柄钻有效孔距对比图;

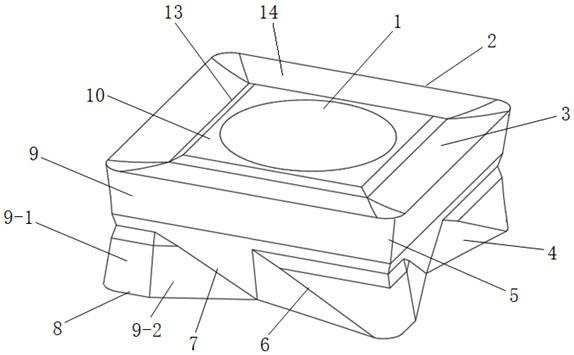

19.图2是本实用新型实施例提供的内刃刀片的斜视图;

20.图3是本实用新型实施例提供的内刃刀片反面视图;

21.图4是本实用新型实施例提供的内刃刀片正面视图;

22.图5是本实用新型实施例提供的内刃刀片c-c剖面视图;

23.图中:1、螺钉孔;2、主切削刃;3、前刀面;4、倒屑沟槽;5、可转位刀片两后刀面的相交线;6、倒屑流线;7、副倒屑线;8、副切削刃;9、刀具后刀面;9-1、副切削后刀面;9-2、主-副切削过度面;10、刀具正面;11、回转轴线;12、刀具反面;13、断屑槽;14、刀片本体;14-1、第一刀片;14-2、第二刀片;a、内刃刀片与工件的初始接触点;b、钻削过程中顶针点。

具体实施方式

24.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

25.本实用新型在于克服现有技术之不足,解决其技术问题所采用的技术方案是:提供了一种具有自定心功能的可转位浅孔钻内刃刀片,包括刀片本14,沿刀片本体14回转中心方向的回转轴线11将刀片本体14分成第一刀片14-1和第二刀片14-2,第一刀片14-1的体积明显大于第二刀片14-2,其中第一刀片14-1的切削刃为主切削刃2,主切削刃2较长,起主要钻削作用,而第二刀片14-2上的副切削刃8起钻削作用,副切削刃8与主切削刃2呈180

°

旋角对称;主切削刃2与副切削刃8的内侧连线与回转轴线11交点部分设置有v型凹槽,该v型凹槽可保证浅孔钻在钻削时钻头的回转中心与钻头的回转轴线11始终重合,降低钻削时钻头偏离回转中心的问题,具有很好的自定心作用,尤其在高转速、钻削深度大时会起到很好的减缓钻头的挠曲问题,降低径向力,防止振动过大。

26.如图2-图5所示,从斜视图(图2)可以看出,刀片本体14整体呈正四边形结构,主要包括:螺钉孔1、主切削刃2、前刀面3、倒屑沟槽4、副切削刃8、刀具后刀面9;刀片本体14具有上、下表面以及侧面;刀片本体14上设有一贯通上、下表面的螺钉孔1;刀片本体14的上表面与侧面的相交棱线形成四个主切削刃2,四个主切削刃2分别对应于四个侧面正四边形的四条边;在与主切削刃2呈180

°

的对称位置分布有副切削刃8,副切削刃8同样起切削作用,且与主切削刃2一样与水平方向呈4-6

°

的倾角,两切削刃的轴向距离等于内刃刀片的厚度,形成了主切削刃2和副切削刃8相配合切削的结构形式。即主切削刃2与副切削刃8之间的夹角小于180

°

,呈倒v形的结构。主切削刃2的前刀面3与刀具正面10交线处为断屑槽13,通过断屑槽13切断切屑,保证加工面精度。而由副切削刃8切削产生的切屑需经副倒屑线7进行断屑,并作为切屑排除时的流动速度最快的方向线。

27.对刀具后刀面9进行重新设计,回转中线11为钻削过程中浅孔钻的回转中心线,以

回转中心线为界将刀片分成长边和短边两部分,长边保留原有的后刀面的结构形式,而短边设计成与主切削刃2呈轴向对称的结构形式,此部分将形成副切削刃8,即副切削刃8由副切削刃8的副切削后刀面9-1与刀具反面12相交形成,副切削刃8同样会起到切削作用,但是其切削量小于主切削刃2,四个副切削刃8分别对应于四个侧面正四边形的四条边,相邻两个主切削刃2的两个刀具后刀面9相交形成可转位刀片两后刀面的相交线5;副切削刃8的长度短于主切削刃2,其主切削刃2主要起到钻削的效果,切削过程中a点为内刃刀片与工件的初始接触点,是刀片与工件接触、开始切削的起始点。在主切削刃2后刀面与副切削后刀面9-1之间有主-副切削过度面9-2;副切削刃8所在的副切削后刀面9-1、主切削刃2所在的刀具后刀面9与主-副切削过度面9-2会在刀片上形成一个空间v字形凹槽的结构,v字形凹槽结构的顶点是b点,b点为钻削过程中顶针点,该凹槽可在钻削过程中的工件表面上形成锥形的凸台,该凸台轴线与内刃刀片的回转轴线11重合,凸台顶点与刀具接触点为钻削过程中的顶针点b,该凸台直接与内刃刀片的底面相配合,起到固定钻头回转中心与钻削回转中心重合的目的。钻削过程中产生的切屑将沿着倒屑流线6、经倒屑沟槽4排到浅孔钻刀杆上的容屑槽部分,最终随冷却液流出所加工的孔。

28.从刀片的正面视图上看(图4),浅孔钻前刀面3与后刀面的相交线与回转中心并不垂直,主切削刃2与水平方向的倾角为4-6

°

。沿刀片的回转中线11方向看,回转中心将刀片分成大、小不等的第一刀片14-1和第二刀片14-2,其中第一刀片14-1部分的切削刃更长,起主要钻削作用,而第二刀片14-2部分的切削刃位于与长切削刃呈180

°

旋角的对称位置,主切削刃2与副切削刃8的内侧连线与回转轴线11交点部分设置有v型凹槽,该v型凹槽可保证浅孔钻在钻削时钻头的回转中心与钻头的回转轴线11始终重合,限制刀杆的摆动,降低钻削时钻头偏离回转中心、径向力大引起的振动大、动不平衡等问题,该结构的设计应用无需额外的零部件支持辅助,就可使得该刀片在钻削过程中具有很好的自定心作用,尤其在高转速、钻削深度大时会起到很好的减缓钻头的挠曲变形大的问题,降低径向分力,防止振动过大。增强浅孔钻刀具在钻削时的平衡性与稳定性,达到增加钻削深度、提高钻削效率、延长刀具使用寿命、提高钻削质量的目的。即该自定心结构的设计使得该钻削刀具具有钻削深度大、加工效率高、刀具寿命长以及加工精度/质量好的特点。

29.以上所述,仅为本实用新型较优的具体的实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。