1.本发明涉及非煤矿山选厂磨分领域,具体是一种选矿旋流器分级效率寻优方法。

背景技术:

2.随着工业互联网的发展,工业现场的数据越来越被重视和利用,传统的金属矿山行业向着数字矿山转型升级,打造新型核心竞争力。工业现场从数据采集、分析、建模到根据模型结果对设备参数反向控制等技术越来越成熟,通过数据优化现场生产过程的应用越来越广泛,研究如何利用生产过程中的工况和设备数据、指导现场已成为当前科技创新的重点方向。

3.目前某金属矿山选厂已经具备相对成熟的基础自动化控制水平。但是从数据上看,仍然会出现诸如沉砂浓度、溢流浓度、细度等生产指标时常性波动的情况,分级溢流中粒级较多,存在过磨现象,旋流器分级整体运行效率仍有提升空间。

4.磨分分级系统是选矿工艺的重要环节,其产能和效率直接影响了后续的生产工艺指标。分级系统的作用是将物料按照粗细不同粒级进行分离,以提高磨矿的生产效率。旋流器是一种常见的分离分级设备,常用离心沉降原理,即利用离心力来加速矿粒沉降。当待分离的混合液以定压力从旋流器周边进入旋流器内后,产生强烈的三维椭圆型强旋转剪切端流运动。由于粗颗粒与细颗粒之间存在粒度差,其受到离心力、向心力、流体曳力等大小不同,受离心沉降作用,大部分粗颗粒经旋流器底流口排出,而大部分细颗粒由溢流管排出,从而达到分离分级目的。在原有设备工艺的基础上挖潜增效已成为企业节能降耕,提高增效的首选研究方向。

5.旋流器的分级工作模型如何与生产实践结合、以及生产中的参数指标如何有效指导和提升分级设备效能对提升选矿生产指标具有重要意义。

6.要提高分级系统效率,既要考虑原矿泵池中的矿浆特性,又要对现场工况进行实时测控,以便总结提炼出用于指导优化生产相应的特征数据进行分析。需要分别对旋流器分级压力、产品浓度、细度等参数指标的生产数据进行分析研究,查找影响旋流器分级效率的因素。但由于现场工艺因素与生产环境影响,导致整个工艺系统设备运行不稳定,进而导致了矿浆的成分占比不稳定。

7.基于此,需要提供一套完备的方法论,在稳定生产工艺系统的基础上,得出最优的现场控制参数,改善生产指标,提升经济效益。

技术实现要素:

8.本发明的目的在于提供一种选矿旋流器分级效率寻优方法,它能实现旋流器分级系统多维度数据模型支持下的现场参数优化,保证现场工况的持续稳定。

9.本发明为实现上述目的,通过以下技术方案实现:包括以下步骤:

10.s1确定系统不稳定的原因,进行系统运行优化:

11.s2数据采样;

12.s3确定优化目标;

13.s4建立渣浆泵给矿流量与泵池浓度的关系模型;

14.s5通过数据分析,寻找渣浆泵给矿流量与沉砂细度、溢流细度的关联关系;

15.s6寻优确定合适的渣浆泵给矿流量;

16.s7确定合适的渣浆泵频率;

17.s8根据模型,模拟给出现场浓度与返砂比。

18.优选的,所述不稳定的原因包括:分级泵池流入量不稳定、泵池浓度、给矿流量与给矿压力变化、分级泵池液位的持续变化导致整个系统不稳定;所述系统运行优化包括:在泵池液位上升或者下降到偏离液位设定值较大幅度时才通过变频调整给矿流量,通过调整分级泵池给水阀门开度控制分级泵池给水量使得原矿泵池的液位保持相对稳定。

19.优选的,所述数据采样按照以下规则进行:

20.取样覆盖分级过程的主要工况,取样数据较多集中在同时开启两台球磨机与西组渣浆泵;系统根据采集的数据,每天定时定次进行稳定性状态判断,当工艺系统运行状态稳定时,系统将自动标定最优数据为采样数据;测量溢流、沉砂的浓度与细度,再根据大数据关联计算给矿浓度与细度。

21.优选的,所述确定优化目标包括:分析给矿流量、给矿浓度、分级量效率以及沉砂系统的关联关系,并以分级量效率以及沉砂细度作为后续的主要指标进行优化。

22.优选的,所述建立渣浆泵给矿流量与泵池浓度的关系模型包括:建立给矿流量与沉砂流量关系模型、建立给矿水量与溢流水量关系模型、根据给矿流量关联分级泵池浓度。

23.优选的,通过数据分析,寻找渣浆泵给矿流量与沉砂细度、溢流细度的关联关系包括:溢流细度=y=0.0344

×

给矿流量 1.544

×

泵池细度-12.36。

24.优选的,所述寻优确定合适的渣浆泵给矿流量为920m3/h。

25.优选的,所述确定合适的渣浆泵频率包括:采用线性回归的方法,不断对渣浆泵频率与流量的关联关系进行拟合,并根据球磨机开启状态,给出合适的建议频率。

26.优选的,所述根据模型,模拟给出现场浓度与返砂比包括:根据溢流流量表与溢流浓度计算溢流矿量,从物料平衡来看,在一段时间内,溢流矿量与球磨机处理原矿量应趋于平衡,再通过大数据进行关联确定溢流流量实际数应为测量数据减去55m3/h。

27.对比现有技术,本发明的有益效果在于:

28.1、通过大数据应用,发现传统旋流器分级控制方法存在的不足及原因,优化旋流器分级控制方法,保证现场工况的持续稳定;

29.2、通过数据建模与机理建模想结合,依托数据分析平台,实现旋流器分级系统多维度数据模型支持下的现场参数优化;

30.3、通过数据建模,建立出现旋流器分级系统现场物理设备和工艺的数字化映射,更加真实反应现场工况的运营状态。

附图说明

31.图1为本发明系统工艺流程图。

32.图2为指标相关关系图。

33.图3为分级量效率与溢流细度相互关系图。

34.图4为给矿流量返砂比相互关系图。

35.图5为分级量效率与溢流浓度相互关系图。

36.图6为泵池质量浓度与分级量效率相互关系图。

37.图7为物料平衡试算关系图。

38.图8为沉砂流量与给矿流量关系图。

39.图9为给矿水量与溢流水量相互关系图。

40.图10为给矿流量与给矿浓度实测与给矿浓度计算相关关系图。

41.图11为给矿流量与沉砂细度关系图。

42.图12为渣浆泵流量变化情况图。

43.图13为采样统计表1。

44.图14为采样统计表2。

具体实施方式

45.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

46.实施例:一种选矿旋流器分级效率寻优方法

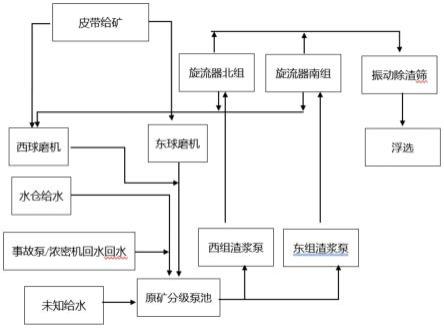

47.以在某金矿的旋流分级系统为例,图1为整个系统的工艺流程图,在该工艺流程下,进行具体实施。

48.1、确定系统不稳定的原因,进行系统运行优化

49.s1在球磨机原矿给矿量不变的情况下,尽量保持渣浆泵频率的稳定,只有在泵池液位上升或者下降到偏离液位设定值较大幅度时,才通过变频调整给矿流量,避免分级泵池超出上下限范围;

50.s2通过调整分级泵池给水阀门开度,控制分级泵池给水量,使得原矿泵池的液位保持相对稳定。

51.在上述控制逻辑下,分级泵池液位会有一定的波动,但基本能够保持分级泵池进出的物料平衡,同时旋流器的给矿流量、给矿压力也可以基本保持稳定,在球磨机稳定工作下,整个系统的稳定程度大大提升,促使系统的分级效率也能够保持稳定,有利于下一步的寻优工作,采集96小时系统运行数据:旋流器流量99%的时间运行在835-870m3/h下,波动率控制在5%以内,给矿压力99%的时间分布在82-90mpa,波动率小于10%。

52.2、数据采样

53.采集传感器的数据,根据各传感器预设的数据运算规则进行平滑性分析、自动聚类分析、连续性可用判定、指标公式计算、线性回归说明书计算、拟合数据计算,将所有模型得出的最优结果保存到数据库中。上述过程,实现了大数据机器学习的应用实现,提高了判定结果的准确性及计算结果的鲁棒性。

54.按照以下规则持续取样:

55.取样覆盖分级过程的主要工况,为了不干扰工序正常运转,取样数据较多集中在同时开启两台球磨机与西组渣浆泵;

56.系统根据采集的数据,每天定时定次进行稳定性状态判断,当工艺系统运行状态

稳定时,系统将自动标定最优数据为采样数据。

57.分别取旋流器给矿、溢流、沉砂的浓度和细度,但是经过数据拟合发现数据不平衡,改为主要测量溢流、沉砂的浓度与细度,再根据大数据关联计算给矿浓度与细度。

58.3、确定优化目标

59.对测量数据进行了计算与对比,针对某金矿选矿磨分系统,分级量效率与分级质效率趋势基本相同。

60.分级量效率可以比较好的体现出系统的分级能力,但还应关注溢流、沉砂细度、溢流浓度及返砂比等指标。溢流细度是重要的产品质量指标,必须满足后续生产的基本要求;沉砂细度决定了系统的磨矿效率,沉砂细度过大可导致过磨,原矿处理量减少,溢流粒级分布不合理等一系列问题。

61.根据现场数据的分析,可以得到如图2所示的数据相关关系,由于系统存在四种平衡关系:

62.总流量平衡:

63.qi=qr qs64.矿石平衡:

65.qi*c

iv

=qr*c

rv

qs*c

sv

66.水平衡:

67.qi*(1-c

iv

)=qr*(1-c

rv

) qs*(1-c

sv

)

[0068]-200目矿砂平衡:

[0069]

qi*c

iv

*ai=qr*c

rv

*ar qs*c

sv

*as[0070]

说明:qi给矿流量,qr溢流流量,qs沉砂流量,c

iv

给矿的体积浓度,c

rv

溢流的体积浓度,c

sv

沉砂的体积浓度,ai给矿细度,ar溢流细度,as沉砂细度。

[0071]

上述这些指标并非完全独立,挑选了给矿流量、给矿浓度、沉砂细度、溢流细度、溢流浓度与返砂比、分级效率7个指标进行相关分析,即可以完整了解整个系统的运行情况。

[0072]

根据分析,分级量效率与溢流细度呈现正相关关系,返砂比与给矿流量呈现正相关关系,分级量效率与溢流浓度呈现负相关关系,指标关系如图3图4图5所示:

[0073]

从系统的优化目标来看,分级量效率越高越好,溢流细度也是越高越好,而溢流细度和分级量效率正相关,所以可以不需单独考虑溢流细度;溢流浓度应稳定在一个合理区间且偏低一些较好,而溢流浓度和分级量效率成负相关,分级量效率越高,溢流浓度会越低,在系统优化时,所以也可不将溢流浓度作为优化目标,只需考虑溢流浓度在一个合理区间内(一般为33-39%)稳定即可;同样返砂比与给矿流量正相关,但不是明确的系统优化目标,只需考虑返砂比稳定运行在一个合理区间内(一般为2.3-3.5)稳定即可。

[0074]

综上所述,系统优化只需分析给矿流量、给矿浓度、分级量效率以及沉砂系统的关联关系,并以分级量效率以及沉砂细度作为后续的主要指标进行优化。

[0075]

4、建立渣浆泵给矿流量与泵池浓度的关系模型

[0076]

通过采集的多组数据的比对分析,发现泵池浓度与分级效率之间存在较为明确反向相关度,如图6所示,即泵池浓度越低,分级效率越高;所以,在实际工况环境下,需要想办法适当降低给矿浓度,为旋流器分级创造一个更佳的条件。

[0077]

在稳定原矿给矿的条件下,影响泵池矿浆浓度的因素较多,包括泵池的液位(体现

为泵池出、入矿浆的不平衡),沉砂流量与沉砂浓度以及渣浆泵流量,其中返砂量较大且浓度高,是泵池浓度影响的最大因素。当渣浆泵流量稳定时,即使泵池矿浆浓度存在波动,溢流与沉砂流量也可以相对稳定,从而降低了泵池浓度的变化率,提高泵池浓度的稳定性。

[0078]

然而,由于泵池浓度依然存在一定的波动,找到泵池浓度与渣浆泵给矿流量间的数量关系,并不容易,根据查阅的资料以及数据的分析,通过开发两个模型,构建了一套物料平衡试算的方法,如图7所示,在球磨机原矿给矿稳定的情况,建立了给矿流量与给矿浓度、沉砂浓度、溢流浓度理论值的计算关系。

[0079]

(1)给矿流量与沉砂流量关系模型

[0080]

根据庞学诗《水力旋流器工艺计算》中q

sv

=(0.00215p 0.02665)d

s2

,其中q

sv

为沉砂的矿浆流量m3/h,p为给矿压力,ds为沉砂口直径,沉砂流量与压力成正比关系。

[0081]

而根据公式

[0082][0083]qiv

给矿流量,d旋流器直径,di给矿口直径,ρm矿浆密度t/m3,d0溢流管直径,ρd矿石密度t/m3,ρc水的密度t/m3,k常数,发现给矿压力与给矿流量平方成正比关系

[0084]

根据以上分析,猜想沉砂流量与给矿流量平方存在线性关系,经过数据拟合,可得以下近似计算公式:如图8所示

[0085]

(2)给矿水量与溢流水量关系模型

[0086]

根据文献,溢流与沉砂的水的质量流量与给矿矿浆中的水质量流量基本上是一个正比的关系。

[0087]

wf=q

iv

ρ

im

(1-c

im

)

[0088]

wof=1.07wf-3.94ds k1[0089]

whf=wf-wof

[0090]

其中:q

iv

给矿体积流量(m3/h),ρ

im

给矿矿浆密度(t/m3),c

im

给矿矿浆质量浓度,wf给矿矿浆中的水质量流量,whf沉砂中的水质量流量,wof溢流中的水质量流量,ds沉砂口直径,k1浓度有关的经验系数

[0091]

经过数据分析拟合,可得以下近似计算公式:wof=1.16958wf-356。

[0092]

拟合图像如图9所示

[0093]

(3)根据给矿流量关联分级泵池浓度

[0094]

按照上述模型,开发一种计算程序,可得到理想情况下给矿浓度与给矿流量关系,根据实际测量情况,给矿流量过大极易引起跑粗等情况发生,流量一般应控制在950m3/h以内,比较实测结果,如图10所示,在给矿流量880-950范围内拟合情况良好。

[0095]

5、通过数据分析,寻找渣浆泵给矿流量与沉砂细度、溢流细度的关联关系

[0096]

沉砂细度同样是一项重要指标。实测发现,给矿流量与沉砂细度存在明显的负相关关系,如图11所示,流量越小,意味着更多比例的合格粒级返回球磨机,不利于球磨机产量的提升。

[0097]

由于沉砂细度与给矿细度有明显关系,给矿细度又在很大程度上取决于磨矿的控

制,属于不受控指标,所以只给出近似的拟合结果,旨在建立一个给矿流量与沉砂细度趋势上的关联关系:

[0098]

沉砂细度==-0.0000446

×

给矿流量 0.497

×

泵池细度-0.11同样,可得到给矿流量与溢流细度的相关关系。近似拟合可得:溢流细度=y=0.0344

×

给矿流量 1.544

×

泵池细度-12.36。

[0099]

6、寻优确定合适的渣浆泵给矿流量

[0100]

一个多目标问题:如果单纯提升分级效率,会引起沉砂细度的增大,而降低沉砂细度又会影响分级效率,分析确定给矿流量控制在920m3/h附近时,可在分级效率、沉砂细度找到一个较为平衡的状态。

[0101]

7、确定合适的渣浆泵频率

[0102]

渣浆泵的流量与频率成明显的线性相关关系,但当渣浆泵长期运行后,其运行效率会逐步降低,同样的给定频率,流量呈逐步下降的趋势,直至对渣浆泵进行大修或者更换。下图给出随着累计给矿量增大,同样设置35hz时,渣浆泵流量的变化情况如图12所示。

[0103]

采用线性回归的方法,不断对渣浆泵频率与流量的关联关系进行拟合,并根据球磨机开启状态,给出合适的建议频率,便于现场使用。

[0104]

8、根据模型,模拟给出现场浓度与返砂比

[0105]

校验思路如下:根据溢流流量表与溢流浓度计算溢流矿量,从物料平衡来看,在一段时间内,溢流矿量与球磨机处理原矿量应趋于平衡,再通过大数据进行关联确定溢流流量实际数应为测量数据减去55m3/h。同时虽然旋流器构造有所不同,当分别开动东组与西组渣浆泵,溢流流量相等时,东组西组旋球器给矿也应该大致相等,以此关联东组渣浆泵给矿流量实际数应为测量数据减去85m3/h。以此逻辑为基础,开发一种程序,持续修正流量计数据。

[0106]

其次,通过数据分析发现,即使渣浆泵给矿流量保持不变的情况下,溢流流量也会有所波动,这种波动实际上就是分级泵池的浓度的微小变化导致的,这也引发了一个思路,可以根据渣浆泵给矿流量以及溢流流量,推算出分级泵池的浓度、溢流浓度以及返砂比。

[0107]

根据此思路,开发一种回归模型,用以模拟现场各项浓度,并根据采样数据,不断进行修正,提升现场技术与管理人员对工况的掌握。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。