一种led支架结构及其生产工艺

技术领域

1.本发明涉及led支架技术领域,特别是涉及一种led支架结构及其生产工艺。

背景技术:

2.led支架为led灯珠在封装之前的底基座。在led支架的基础上,将芯片固定于led支架并焊接正负电极,再用封装胶一次封装成形。现有技术中,led支架的结构一般包括基板以及与基板一体成型的反射杯,且基板未与反射杯连接的区域平面上均需要电镀金属焊盘。使得现有的led支架的反射杯与基板的连接强度差,并且电镀金属焊盘的面积较大,导致生产成本居高不下。

技术实现要素:

3.本发明的目的是解决上述问题,提供一种使用稳定性好且生产成本低的led支架结构。

4.为了解决上述技术问题,本发明采用的技术方案,如下所述:

5.一种led支架结构,其包括陶瓷基板、设于所述陶瓷基板上的围坝以及设于所述陶瓷基板上的焊盘组件;所述围坝和所述陶瓷基板之间设有粘接层;所述焊盘组件包括间隔设于所述陶瓷基板正面上的第一焊线区和第二焊线区、设于所述陶瓷基板背面并且分别与所述第一焊线区和所述第二焊线区对应设置的第三焊线区和第四焊线区、贯穿所述陶瓷基板且两端分别与所述第一焊线区和所述第三焊线区连接的第一导通柱,以及贯穿所述陶瓷基板且两端分别与所述第二焊线区和所述第四焊线区连接的第二导通柱。

6.优选地,所述围坝是由采用热固性树脂材料制得的;所述粘接层包括硅胶粘接剂;所述第一焊线区、第二焊线区、第三焊线区以及第四焊线区均为金属线路层。

7.优选地,所述围坝选用smc热固性树脂材料制得的smc塑胶围坝。

8.优选地,所述围坝的内壁形成反射杯;所述反射杯横截面积较大的一端远离所述陶瓷基板设置。

9.优选地,所述围坝、所述粘接层和所述陶瓷基板是采用夹治具压至预设厚度后通过热处理进行粘合的;所述陶瓷基板的厚度为0.3-0.32mm、所述围坝的高度为0.4-0.41mm,所述预设厚度为0.72-0.75mm,所述热处理的温度为110-130℃。

10.优选地,所述陶瓷基板为硅基陶瓷基板。

11.本发明的另一个目的是揭示一种led支架结构的生产工艺,包括步骤:

12.步骤s1:在陶瓷基板的正面和背面设置焊线区;

13.步骤s2:将热固性树脂材料注塑成型得到围坝;

14.步骤s3:在经步骤s1处理后的所述陶瓷基板上涂覆粘接剂,形成粘接区,将步骤s2所得围坝粘接于所述粘接区上,然后采用夹治具将所述围坝、粘接区以及陶瓷基板的总厚度压至预设厚度并通过热处理进行粘合;所述粘接剂为硅胶粘接剂;

15.其中,所述步骤s1和步骤s2同步进行。

16.优选地,步骤s1所述焊线区包括间隔设于所述陶瓷基板正面的第一焊线区和第二焊线区,以及间隔设于所述陶瓷基板反面并与所述第一焊线区和所述第二焊线区对应设置的第三焊线区和第四焊线区;所述第一焊线区和所述第三焊线区通过贯穿所述陶瓷基板设置的第一导通件导通,所述第二焊线区和所述第四焊线区通过亦贯穿所述陶瓷基板的第二导通件导通。

17.优选地,步骤s2所述热固性树脂材料为smc热固性树脂材料。

18.优选地,步骤s3中所述预设厚度为0.72-0.75mm,所述热处理的温度为110-130℃。

19.本发明的有益效果至少包括:

20.本发明所述led支架结构生产工艺中,将在所述陶瓷基板上设置焊盘组件和注塑成型smc热固性围坝同步进行,然后通过粘胶粘合的方式,提升了生产效率,同时所述围坝和所述陶瓷基板无需一体成型,降低了生产制作的难度,提升了围坝与陶瓷基板的结合牢度,提高了led支架结构的气密性以及良品率;所述焊盘组件中仅需在需要打线的区域设置焊线区域即可,无需将陶瓷基板的整面设置金属焊盘,大幅度降低了原材料的使用量,节约了生产成本。

附图说明

21.图1为本发明的led支架结构的示意图;

22.图2为本发明的led支架结构的截面示意图;

23.图3为本发明的led支架结构使用时的装配示意图;

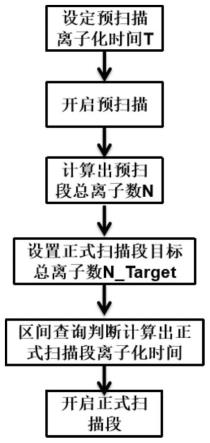

24.图4为本发明的led支架的制备工艺流程图。

25.其中,1为陶瓷基板、2为围坝、3为粘接层、4为第一焊线区、5为第二焊线区、6为第三焊线区、7为第四焊线区、8为第一导通柱、9为第二导通柱。

具体实施方式

26.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

27.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

28.除非另有定义,本发明所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

29.在本发明中如涉及“第一”、“第二”、“第三”和“第四”等描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。

30.实施例

31.如图1和图2所示,本发明所述led支架结构,其包括陶瓷基板1、设于所述陶瓷基板1上的围坝2以及设于所述陶瓷基板1上的焊盘组件;所述围坝2和所述陶瓷基板1之间设有

粘接层3;所述焊盘组件包括间隔设于所述陶瓷基板1正面上的第一焊线区4和第二焊线区5、设于所述陶瓷基板1背面并且分别与所述第一焊线区4和所述第二焊线区5对应设置的第三焊线区6和第四焊线区7、贯穿所述陶瓷基板1且两端分别与所述第一焊线区4和所述第三焊线区6连接的第一导通柱8,以及贯穿所述陶瓷基板1且两端分别与所述第二焊线区5和所述第四焊线区7连接的第二导通柱9。所述陶瓷基板1与所述围坝2通过粘接层3连接,所述陶瓷基板1无需一体成型,省去了一体注塑成型时需将陶瓷基板1精准对位于围坝注塑模具内的繁琐操作,降低了led支架的制造难度;此外所述陶瓷基板1与所述围坝2通过粘接层3进行粘接连接,提升了围坝与陶瓷基板的结合牢度,克服了陶瓷基板1与围板2的不同材料之间的相结合的差异性,避免了使用过程中所述陶瓷基板1与所述围坝2的过早相互脱离,提高了led支架的使用稳定性、led支架结构的气密性以及良品率。

32.需要说明的是,所述正面指的是设有所述围坝2的一面;所述背面指的是背离设有所述围坝2的一面。所述第一焊线区4和所述第二焊线区5设于所述围坝2在所述陶瓷基板1的投影围成的区域内。对应地,所述陶瓷基板1上分别设有用于设置所述第一导通柱8和所述第二导通柱9的第一导通孔和第二导通孔。

33.所述围坝2是由采用热固性树脂材料制得的;所述粘接层3包括硅胶粘接剂;所述第一焊线区4、第二焊线区5、第三焊线区6以及第四焊线区7均为金属线路层。所述硅胶粘接剂是由单组份有机硅高分子化合物组成,有剥离强度、粘接性、搭接剪切强度和高温保粘性等多种特性全面平衡发挥的特点。具有高模量、耐冲击、耐振动,粘接强度高、耐高温性能好,良好的热稳定性、防潮耐候性以及优异的电性能特性。

34.作为优选地,所述围坝2选用smc热固性树脂材料制得的smc塑胶围坝2。采用smc热固性塑胶代替传统的ppa(改性聚对苯二酰对苯二胺)塑胶围坝或pct(聚对苯二甲酸1,4-环己烷二甲酯)塑胶围坝,具有了更佳的耐热性和老化性能。smc是sheet molding compound的缩写,即片状模塑料。主要原料由专用纱、不饱和树脂、低收缩添加剂,填料及各种助剂组成。smc具有优越的电气性能,耐腐蚀性能,质轻及工程设计容易、灵活等优点,本技术中采用smc热固性材料制得的smc塑胶围坝可具有防静电、阻燃、热稳定性好、强度高、使用寿命长、耐腐蚀性好不易黄化等优点。

35.所述围坝2的内壁形成反射杯;所述反射杯横截面积较大的一端远离所述陶瓷基板1设置。需要说明的是,所述方向内指的是靠近所述围坝2的中心区域的方向。

36.进一步地,为了提升反射杯对光线的反射效果,可在所述反射杯的表面镀膜形成凹凸不平的类似桔子皮的纹理,增强光线的漫反射效果及匀光效果,提升用户的使用体验。

37.所述围坝2、所述粘接层3和所述陶瓷基板1是采用夹治具压至预设厚度后通过热处理进行粘合的;所述陶瓷基板1的厚度为0.3-0.32mm、所述围坝2的高度为0.4-0.41mm,所述预设厚度为0.72-0.75mm,所述热处理的温度为110-130℃,所述热处理的时间为30-40min。本发明实施例中不对所述预设厚度数值做具体限定,所述预设厚度可根据实际生产中所述陶瓷基板1厚度、围坝2的高度以及粘接层3的厚度之和作对应性设置。例如,所述陶瓷基板1的厚度为0.3mm,所述围坝2高度为0.4mm,那么预设的夹紧厚度为0.72mm。作为优选地,本发明实施例中,所述热处理温度为120℃,所述热处理的时间为30min。

38.作为优选地,本发明实施例中所述陶瓷基板1为硅基陶瓷基板1。选用硅基陶瓷基板1,将led芯片直接设于所述陶瓷基板1的正面上,由于led芯片材料与所述陶瓷基板1的材

料均含有si元素,增加了led芯片与所述陶瓷基板1的结合牢度,防止了led芯片的脱落,进而延长了由本发明所述led支架制得的led灯的使用寿命。

39.如图3所示,本发明实施例所述led支架在使用时,将led芯片直接安装于所述陶瓷基板1的正面上,所述led芯片分别通过导线与所述第一焊线区和所述第二焊线区连接;所述导线为金线。

40.如图4所示,本发明实施例中还揭示了一种制备上述方案中所述led支架的生产工艺,包括步骤:

41.步骤s1:在陶瓷基板的正面和背面设置焊线区;

42.步骤s2:将热固性树脂材料注塑成型得到围坝;

43.步骤s3:在经步骤s1处理后的所述陶瓷基板上涂覆粘接剂,形成粘接区,将步骤s2所得围坝粘接于所述粘接区上,然后采用专用夹治具将所述围坝、所述粘接区以及所述陶瓷基板的总厚度压至预设厚度并通过热处理进行粘合;所述粘接剂为硅胶粘接剂;

44.其中,所述步骤s1和步骤s2同步进行。所述步骤s1和步骤s2可同时进行,缩短了生产周期,提升了生产效率。步骤s1之前还包括根据需求,将陶瓷基板裁切成预设形状。

45.步骤s1所述焊线区包括间隔设于所述陶瓷基板正面的第一焊线区和第二焊线区,以及间隔设于所述陶瓷基板反面并与所述第一焊线区和所述第二焊线区对应设置的第三焊线区和第四焊线区;所述第一焊线区和所述第三焊线区通过贯穿所述陶瓷基板设置的第一导通件导通,所述第二焊线区和所述第四焊线区通过亦贯穿所述陶瓷基板的第二导通件导通。所述第一焊线区和所述第二焊线区的面积满足打线要求即可,所述第一焊线区和所述第二焊线区之间的间距最小应满足能够使得led芯片设置。所述第三焊线区和所述第四焊线区的面积根据与所述led支架装配的pcb板的结构进行设定。所述第一导通件或者所述第二导通件的设置数量为大于或等于1个;所述第一导通件或者所述第二导通件的设置数量可根据所述第一焊线区和第三焊线区或者所述第二焊线区和所述第四焊线区的相对的面积进行设置。若所述第一焊线区的面积远小于所述第三焊线区的面积,所述第一导通件的设置数量优选为1个;若所述第一焊线区的面积和所述第三焊线区的面积相近,所述第一导通件的设置数量优选为2个。同理,若所述第二焊线区的面积远小于所述第四焊线区的面积,所述第二导通件的设置数量优选为1个;若所述第二焊线区的面积和所述第四焊线区的面积相近,所述第二导通件的设置数量优选为2个。

46.本发明制备得到的led支架采用分区域设置焊线区的方式代替现有技术中在陶瓷基板的整个平面设置焊盘的制作方法,缩减了焊线区域的整体面积,缩减了焊线区域所需要的金属材料的用量,大幅度降低了原材料的使用量,节约了生产成本,提升了led支架产品的价格竞争优势。与现有技术相比较,本发明实施例中用于设置焊线区的金属原料的用量为现有技术中金属原料用料的1/6,可见本发明所述led支架结构的生产工艺大幅度地降低了原材料的使用量,节约了生产成本。步骤s2所述热固性树脂材料为smc热固性树脂材料,其中smc指的是片状模塑复合材料smc。

47.步骤s3中所述预设厚度为0.72-0.75mm,所述热处理的温度为110-130℃,所述热处理的时间为30-40min。

48.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛

盾,都应当认为是本说明书记载的范围。

49.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。