1.本发明涉及一种半导体集成电路的制造方法,特别涉及一种制作兼容多线宽节点的高阻器件(high resistance,hr)的光刻工艺方法。

背景技术:

2.高阻器件对应的光刻工艺研发过程中,如果遇到客户产品特殊器件,线宽(cd)设计(design)需要更换,如cd和步进(pitch)变化超出cd design设计需求,ptich为cd和图形之间的间距的和;只改变光刻cd来满足器件电性要求,光刻工艺需要重新设计才能做出客户需要的图形。

3.如图1所示,是现有一种线宽节点的高阻器件的光刻工艺方法形成的器件结构示意图;137nm/p274nm为例,即cd为137nm,pitch为274nm。图1中高阻器件106的线宽单独采用cd101表示,厚度采用d101表示。

4.高阻器件106形成于底层结构101上;

5.所述底层结构101包括完成了前段制程的半导体衬底102。

6.完成了前段制程的所述半导体衬底102上形成的器件结构包括:栅极结构104和形成于所述栅极结构104两侧的源区和漏区,填充在所述栅极结构104之间的第零层层间膜103,所述栅极结构104的表面和所述第零层层间膜103的表面相平。还覆盖在所述栅极结构和所述第零层层间膜103的表面上的第一氧化层105。

7.通过光刻工艺定义的光刻胶107图形定义出所述高阻器件106的图形结构。

8.如图5a所示,是图1所示的高阻器件对应的照片即显影后检测(adi)的图形(pattern)照片;条形301表示所述高阻器件106的图形结构,可以看出条形301的质量良好。

9.有些工艺中,需要进所述高阻器件的cd和pitch减小,以得到对应的电学性能如电阻,例如,需要将所述高阻器件的尺寸缩小为50nm/p190nm,即cd为50nm,pitch为190nm。为了得到缩小后的所述高阻器件,图1对应的所述高阻器件的光刻工艺不能直接采用,通常需要对图1所示的高线宽节点的光刻工艺进行改进得到小线宽节点的光刻工艺,现有包括两种对光刻工艺的改进方法。

10.如图2a所示,是现有第一种对图1的线宽节点进行缩小后高阻器件的光刻工艺方法形成的器件结构示意图;现有第一种方法和图1对应的现有方法的改进之处包括:

11.光刻材料组合不变;

12.光刻照明条件改变;

13.刻蚀(etch)菜单(recipe)不动。

14.由上可知,现有第一种方法仅是在图1对应的现有方法的光刻工艺的基础上对光刻照明条件进行改变,其他工艺条件不变,这种方法对光刻工艺的改动较小,故所需要的时间短。图2a中,单独采用标记106a表示高阻器件,单独采用标记107a表示光刻胶,单独采用cd102表示高阻器件106a的线宽。图2a中的光刻胶107a的材料和图1的光刻胶107的材料相同。线宽cd102的设计值为50nm。

15.现有第一种方法虽然对光刻工艺的改动较小,时间短,但是所得到的所述高阻器件106a的图形质量差,成功率低。如图5b所示,是图2a所示的高阻器件对应的照片即adi pattern照片,线条302表示所述高阻器件106a的图形结构,可以看出,线条302的质量很差。

16.如图2b所示,是现有第二种对图1的线宽节点进行缩小后高阻器件的光刻工艺方法形成的器件结构示意图;现有第二种方法和图1对应的现有方法的改进之处包括:

17.光刻材料组合需要改变;

18.光刻照明条件改变;

19.光学邻近校正(opc)需要重收模型(model);

20.重出光罩(mask)和进行光刻试跑(pirun);

21.etch recipe需要调整。

22.由上可知,现有第二种方法需要在图1对应的现有方法的光刻工艺的基础上对光刻工艺做很大变动,其中opc模型改变以及进行光罩重新出版以及光刻试跑都需要耗费大量时间。图2b中,单独采用标记106b表示高阻器件,单独采用标记107b表示光刻胶,单独采用cd102表示高阻器件106b的线宽,大小为50nm。图2b中的光刻胶107b的材料和图1的光刻胶107的材料不相同。线宽cd102的设计值为50nm。

23.现有第二种方法虽然所需要的时间长,但是所得到的所述高阻器件106b的图形质量好,adi pattern符合要求。如图5c所示,是图2b所示的高阻器件对应的照片,线条303表示所述高阻器件106b的图形结构,可以看出,线条303的质量符合要求。

技术实现要素:

24.本发明所要解决的技术问题是提供一种制作兼容多线宽节点的高阻器件的光刻工艺方法,能使一套光刻工艺的条件不变化或经过小量变化即可应用于不同线宽节点的高阻器件的制作并保证高阻器件的电学性能满足要求,能节省新线宽节点下高阻器件设计和制作时间。

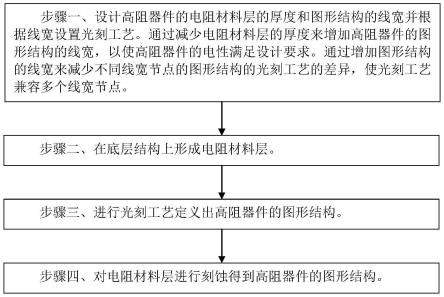

25.为解决上述技术问题,本发明提供的制作兼容多线宽节点的高阻器件的光刻工艺方法包括如下步骤:

26.步骤一、设计高阻器件的电阻材料层的厚度和所述高阻器件的图形结构的线宽,根据所述高阻器件的图形结构的线宽设置光刻工艺。

27.通过减少所述电阻材料层的厚度来增加所述高阻器件的图形结构的线宽,以使所述高阻器件的电性满足设计要求。

28.通过增加所述高阻器件的图形结构的线宽来减少不同线宽节点的所述高阻器件的图形结构的所述光刻工艺的差异,使所述光刻工艺兼容多个线宽节点。

29.步骤二、在底层结构上形成所述电阻材料层。

30.步骤三、进行所述光刻工艺定义出所述高阻器件的图形结构。

31.步骤四、对所述电阻材料层进行刻蚀得到所述高阻器件的图形结构。

32.进一步的改进是,所述电阻材料层包括tin。

33.进一步的改进是,步骤一中,不同的所述线宽节点的所述光刻工艺的光刻材料组合不变。

34.进一步的改进是,所述光刻材料组合中包括光刻胶,所述光刻胶的厚度至少满足

两个所述线宽节点的所述高阻器件的图形结构的线宽的要求。

35.进一步的改进是,步骤一中,所设计的所述高阻器件的图形结构的线宽使不同的所述线宽节点之间的所述光刻工艺的光刻照明条件需要根据所述高阻器件的图形结构的线宽改变。

36.进一步的改进是,所述光刻工艺的光刻照明条件具有兼容至少两个所述线宽节点的能力。

37.进一步的改进是,所述光刻工艺的光刻照明条件包括:0.85<na<1.35,na为数值孔径。

38.进一步的改进是,步骤一中,所述光刻胶的图形深宽比为所述光刻胶的厚度和线宽的比值,所述高阻器件的图形结构的线宽由所述光刻胶的线宽定义,所述光刻胶的厚度改变使所述光刻胶的图形深宽比改变,所述光刻工艺的所述光刻胶的图形深宽比设置为小于4.5。

39.进一步的改进是,步骤一中,所述高阻器件的电性包括电阻。

40.进一步的改进是,步骤一中,不同所述线宽节点下的所述电阻材料层的厚度和所述高阻器件的图形结构的线宽的关系的公式为:

41.k1×

tin

thk1

×

cd1=k2×

tin

thk2

×

cd2。

42.其中,k1表示第一种所述线宽节点下的工艺参数,tin

thk1

×

表示第一种所述线宽节点下的所述电阻材料层的厚度,cd1表示第一种所述线宽节点下的所述高阻器件的图形结构的线宽。

43.k2表示第二种所述线宽节点下的工艺参数,tin

thk2

×

表示第二种所述线宽节点下的所述电阻材料层的厚度,cd2表示第二种所述线宽节点下的所述高阻器件的图形结构的线宽。

44.0《k1《45;

45.0《k2《45。

46.进一步的改进是,步骤一中,不同的所述线宽节点包括已有线宽节点和新线宽节点。

47.步骤一用于对所述新线宽节点下的所述高阻器件的电阻材料层的厚度和所述高阻器件的图形结构的线宽进行设置。

48.所述已有线宽节点下的所述光刻工艺条件已知,所述新线宽节点下的所述光刻工艺条件是根据所述高阻器件的图形结构的线宽的设置对所述已有线宽节点下的所述光刻工艺条件进行改变得到。

49.进一步的改进是,步骤一中,所述新线宽节点下的所述光刻工艺的opc模型相对于所述已有线宽节点下的所述光刻工艺的opc模型有变动。

50.所述新线宽节点和所述已有线宽节点之间的所述高阻器件的图形结构的线宽差异越小,所述opc模型的变化越小。

51.进一步的改进是,步骤二中,还包括在所述电阻材料层的表面形成sin层的步骤。

52.进一步的改进是,步骤四中,不同所述线宽节点下的所述刻蚀的工艺条件相同。

53.进一步的改进是,所述底层结构包括完成了前段制程的半导体衬底。

54.进一步的改进是,完成了前段制程的所述半导体衬底上形成的器件结构包括:

55.栅极结构和形成于所述栅极结构两侧的源区和漏区,填充在所述栅极结构之间的第零层层间膜,所述栅极结构的表面和所述第零层层间膜的表面相平。

56.和现有方法中随着线宽节点的缩小直接对高阻器件的线宽进行缩小,从而使得高阻器件的图形结构的光刻工艺变得复杂不同,本发明在保证高阻器件的电学性能满足要求的条件下,通过缩小高阻器件的电阻材料层的厚度来增加高阻器件的图形结构的线宽,这样能使相邻两个线宽节点之间的高阻器件的图形结构的线宽差异减少,使得二者的光刻工艺的差异也变小,使得小线宽节点下的高阻器件的光刻工艺直接采用大线宽节点下的高阻器件的光刻工艺或对大线宽节点下的高阻器件的光刻工艺做小量变化即可实现,所以能实现多线宽节点的高阻器件的光刻工艺的兼容。

57.通常,随着半导体制造工艺的发展,线宽节点是不断缩小的,大线宽节点的高阻器件的光刻工艺条件是已知的,小线宽节点为需要进行新开发的线宽节点,本发明能直接采用已知的光刻工艺条件或者对已知的光刻工艺条件做小量改变即可实现新线宽节点的高阻器件的光刻工艺,故能大大减少新线宽节点的高阻器件的设计时间和制作时间,而且能同时保证高阻器件的电学性能符合要求。

附图说明

58.下面结合附图和具体实施方式对本发明作进一步详细的说明:

59.图1是现有一种线宽节点的高阻器件的光刻工艺方法形成的器件结构示意图;

60.图2a是现有第一种对图1的线宽节点进行缩小后高阻器件的光刻工艺方法形成的器件结构示意图;

61.图2b是现有第二种对图1的线宽节点进行缩小后高阻器件的光刻工艺方法形成的器件结构示意图;

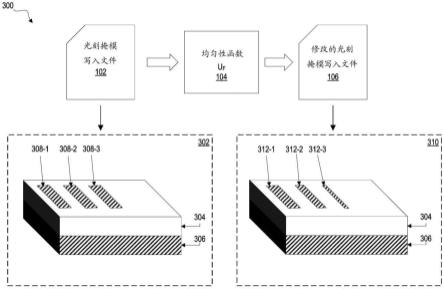

62.图3是本发明实施例制作兼容多线宽节点的高阻器件的光刻工艺方法的流程图;

63.图4a是本发明实施例制作兼容多线宽节点的高阻器件的光刻工艺方法形成的器件结构示意图;

64.图4b是本发明实施例制作兼容多线宽节点的高阻器件的光刻工艺方法步骤一中对高阻器件的厚度和线宽进行调节的示意图;

65.图5a是图1所示的高阻器件对应的照片;

66.图5b是图2a所示的高阻器件对应的照片;

67.图5c是图2b所示的高阻器件对应的照片;

68.图5d是图3所示的本发明实施例形成的高阻器件对应的照片。

具体实施方式

69.如图3所示,是本发明实施例制作兼容多线宽节点的高阻器件206的光刻工艺方法的流程图;如图4a所示,是本发明实施例制作兼容多线宽节点的高阻器件206的光刻工艺方法形成的器件结构示意图;如图4b所示,是本发明实施例制作兼容多线宽节点的高阻器件206的光刻工艺方法步骤一中对高阻器件206的厚度和线宽进行调节的示意图;本发明实施例制作兼容多线宽节点的高阻器件206的光刻工艺方法包括如下步骤:

70.步骤一、设计高阻器件206的电阻材料层的厚度d201和所述高阻器件206的图形结

构的线宽cd201,根据所述高阻器件206的图形结构的线宽cd201设置光刻工艺。

71.通过减少所述电阻材料层的厚度d201来增加所述高阻器件206的图形结构的线宽cd201,以使所述高阻器件206的电性满足设计要求。

72.通过增加所述高阻器件206的图形结构的线宽cd201来减少不同线宽节点的所述高阻器件206的图形结构的所述光刻工艺的差异,使所述光刻工艺兼容多个线宽节点。

73.本发明实施例中,所述高阻器件206的电性包括电阻。

74.不同的所述线宽节点的所述光刻工艺的光刻材料组合不变。

75.在一些较佳实施例中,所述光刻材料组合中包括光刻胶207,所述光刻胶207的厚度至少满足两个所述线宽节点的所述高阻器件206的图形结构的线宽的要求。

76.所述光刻胶207的图形深宽比为所述光刻胶207的厚度和线宽的比值,所述高阻器件206的图形结构的线宽cd201由所述光刻胶207的线宽定义,所述光刻胶207的厚度改变使所述光刻胶207的图形深宽比改变,所述光刻工艺的所述光刻胶207的图形深宽比设置为小于4.5。

77.本发明实施例中,所设计的所述高阻器件206的图形结构的线宽使不同的所述线宽节点之间的所述光刻工艺的光刻照明条件需要根据所述高阻器件206的图形结构的线宽改变。

78.在一些较佳实施例中,所述光刻工艺的光刻照明条件具有兼容至少两个所述线宽节点的能力。

79.所述光刻工艺的光刻照明条件包括:0.85<na<1.35,na为数值孔径。

80.不同所述线宽节点下的所述电阻材料层的厚度d201和所述高阻器件206的图形结构的线宽cd201的关系的公式为:

81.k1×

tin

thk1

×

cd1=k2×

tin

thk2

×

cd2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)。

82.其中,k1表示第一种所述线宽节点下的工艺参数,tin

thk1

×

表示第一种所述线宽节点下的所述电阻材料层的厚度d201,cd1表示第一种所述线宽节点下的所述高阻器件206的图形结构的线宽cd201。

83.k2表示第二种所述线宽节点下的工艺参数,tin

thk2

×

表示第二种所述线宽节点下的所述电阻材料层的厚度d201,cd2表示第二种所述线宽节点下的所述高阻器件206的图形结构的线宽cd201。

84.0《k1《45。

85.0《k2《45。

86.本发明实施例中,不同的所述线宽节点包括已有线宽节点和新线宽节点。

87.步骤一用于对所述新线宽节点下的所述高阻器件206的电阻材料层的厚度d201和所述高阻器件206的图形结构的线宽cd201进行设置。

88.所述已有线宽节点下的所述光刻工艺条件已知,所述新线宽节点下的所述光刻工艺条件是根据所述高阻器件206的图形结构的线宽cd201的设置对所述已有线宽节点下的所述光刻工艺条件进行改变得到。

89.步骤一中,所述新线宽节点下的所述光刻工艺的opc模型相对于所述已有线宽节点下的所述光刻工艺的opc模型有变动;所述新线宽节点和所述已有线宽节点之间的所述高阻器件206的图形结构的线宽cd201差异越小,所述opc模型的变化越小。

90.图4a中,所述高阻器件206的图形结构的线宽cd201为所述高阻器件206的宽度。

91.图4b中显示了,步骤一对所述电阻材料层的厚度d201和所述高阻器件206的图形结构的线宽cd201进行调节前后的所述高阻器件206的剖面图和俯视图;其中,标记206a表示调节前的高阻器件,可以看出,调节前高阻器件206a的厚度d201a大于调节后的所述高阻器件206的厚度d201,同时,厚度d201a对应的图形结构的俯视图上的尺寸会做整体扩大形成所述高阻器件206的图形结构,故厚度d201a对应的图形结构的线宽cd201a小于所述高阻器件206的图形结构的线宽cd201。

92.图4b中,调节前的厚度d201a和线宽cd201a都是根据所设计的高阻器件206a的电性要求从前一工艺节点得到的,和图2a对应的线宽cd102以及厚度d101是相同的,图2a的厚度d101采用图1的厚度d101。进行比较可知,本发明实施例得到的线宽cd201a会大于图2a的线宽cd102。厚度d201a和线宽cd201a的乘积以及厚度d201和线宽cd201的乘积和公式(1)相符。

93.所以,本发明实施例中的线宽cd201a对应的光刻工艺和图1的光刻工艺的差异变小,最后能实现和图1对应的光刻工艺兼容,且能使所述高阻器件206的图形结构的质量得到保证。

94.步骤二、如图4a所示,在底层结构201上形成所述电阻材料层。步骤二中,所述电阻材料层会覆盖整个所述底层结构201的表面上。

95.本发明实施例中,所述底层结构201包括完成了前段制程的半导体衬底202。

96.完成了前段制程的所述半导体衬底202上形成的器件结构包括:栅极结构204和形成于所述栅极结构204两侧的源区和漏区,填充在所述栅极结构204之间的第零层层间膜203,所述栅极结构204的表面和所述第零层层间膜203的表面相平。

97.所述栅极结构204包括金属栅(mg)。

98.在形成所述电阻材料层之前,还包括形成第一氧化层205的步骤,第一氧化层205覆盖在所述栅极结构和所述第零层层间膜203的表面上。

99.步骤三、如图4a所示,进行所述光刻工艺定义出所述高阻器件206的图形结构。

100.本发明实施例中,所述光刻工艺包括涂布光刻材料组合的结构,光刻材料组合的结构中包括光刻胶207,也能在光刻胶207的底部形成抗反射涂层。

101.进行曝光显影后,能得到所述光刻胶208的图形结构,所述高阻器件206的图形结构由所述光刻胶208的图形结构定义。

102.本发明实施例中,所述电阻材料层包括tin。

103.在一些实施例中,还包括在所述电阻材料层的表面形成sin层的步骤。

104.步骤四、对所述电阻材料层进行刻蚀得到所述高阻器件206的图形结构。

105.本发明实施例中,不同所述线宽节点下的所述刻蚀的工艺条件相同。

106.和现有方法中随着线宽节点的缩小直接对高阻器件206的线宽进行缩小,从而使得高阻器件206的图形结构的光刻工艺变得复杂不同,本发明实施例在保证高阻器件206的电学性能满足要求的条件下,通过缩小高阻器件206的电阻材料层的厚度d201来增加高阻器件206的图形结构的线宽cd201,这样能使相邻两个线宽节点之间的高阻器件206的图形结构的线宽cd201差异减少,使得二者的光刻工艺的差异也变小,使得小线宽节点下的高阻器件206的光刻工艺直接采用大线宽节点下的高阻器件206的光刻工艺或对大线宽节点下

的高阻器件206的光刻工艺做小量变化即可实现,所以能实现多线宽节点的高阻器件206的光刻工艺的兼容。

107.通常,随着半导体制造工艺的发展,线宽节点是不断缩小的,大线宽节点的高阻器件206的光刻工艺条件是已知的,小线宽节点为需要进行新开发的线宽节点,本发明实施例能直接采用已知的光刻工艺条件或者对已知的光刻工艺条件做小量改变即可实现新线宽节点的高阻器件206的光刻工艺,故能大大减少新线宽节点的高阻器件206的设计时间和制作时间,而且能同时保证高阻器件206的电学性能符合要求。

108.以对图1所示的线宽为137nm以及步进为274nm对应的所述高阻器件的光刻工艺进行变动得到设计所要求的线宽为50nm以及步进为190nm的所述高阻器件为例,本发明实施例仅需对线宽为137nm以及步进为274nm对应的所述高阻器件的光刻工艺进行小量变动即可实现,但是得到的所述高阻器件的线宽为80nm以及步进为190nm,本发明实施例得到的线宽为80nm以及步进为190nm的所述高阻器件的电学性能和设计所要求的线宽为50nm以及步进为190nm的所述高阻器件的电学性能相同。相对于线宽为137nm以及步进为274nm对应的所述高阻器件的光刻工艺,本发明实施例的光刻工艺的设置的主要特征包括:

109.光刻材料组合不变;

110.光刻照明条件改变;

111.光刻胶厚度(thk)改变;

112.tin thk改变;

113.刻蚀(etch)菜单(recipe)不动;

114.opc模型(model)变动小。

115.和图2a对应的现有第一种方法相比,本发明实施例也需采用光刻材料组合不变,etch recipe不动;和图2b对应的现有第二种方法相比,本发明实施例还具有不需要对opc model做较大改变,也不需要重新制作光罩(mask)和进行光刻工艺的试跑(pirun);所以,本发明实施例具有工艺时间短从而能降低工艺成本的特点,但是本发明实施例能得到较好的所述高阻器件的图形结构。

116.如图5d所示,是图3所示的本发明实施例形成的高阻器件对应的照片,其中条形304表示所述高阻器件的图形结构;和图5b所示的条形302相比,条形302的结构较差,条形304的结构良好,能克服现有第一种方法所具有的缺陷。和图5c所示的条形303相比,条形303和条形304的结构都良好,但是本发明实施例相对于现有第二种方法具有光刻工艺变动小,时间短的优点。所以,本发明实施例能同时克服现有第一种方法和现有第二种方法的缺陷,并具有第一种方法和现有第二种方法的优点。

117.以上通过具体实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。