1.本发明涉及一种食用菌副产物生产发酵型高鲜度浸膏的方法,属于食用菌加工技术领域。

背景技术:

2.食用菌味道鲜美,富含蛋白质、脂肪、纤维素、多糖等营养成分,以及矿物质、氨基酸、核苷酸等保健成分,是极好的营养来源。然而,新鲜食用菌的水分含量极高,其呼吸速率是所有果蔬中最高的,若采收后不及时处理,极易腐烂,最终导致它们的市场价值降低。

3.加工对于食用菌的消费和利用至关重要,有助于保存营养成分,改善口感、保质期和利用效率。干燥是延长食用菌贮藏期最经济有效的方法之一,它可以通过降低水分活度来抑制微生物的繁殖和生长,减缓不良的生化反应。目前,市场上有许多食用菌干制品的售卖。而如今,随着生活水平的提高,消费者对产品质量的要求日益增加,食用菌产品的开发也得到了快速发展。现有企业将干制食用菌用水浸泡煮沸后以生产食用菌汤火锅底料,取汤料后将食用菌副产物丢弃,这造成资源的极大浪费。因此,合理开发利用食用菌副产物,对于提高食用菌附加值、降低企业生产成本非常重要。

4.盛春华等(cn 113476492 a)公开了“一种蒲公英籽浸膏及其应用”。该发明中的蒲公英籽浸膏包括苯乙酸脂类衍生物、桂皮酸脂类衍生物和黄酮类化合物,对肿瘤具有明显的抑制作用。张乔森等(cn 112168851 a)公开了“一种白刺果浸膏的制备方法”。该发明对白刺果进行前处理后再进行乙醇浸提可以提高浸膏中原花青素的含量,这是由于白刺果的前处理通过超临界萃取和乙酸的共同作用,将白刺果中的有效活性成分充分的提取出来,最终提高了原花青素的含量;该发明制备的白刺果浸膏中的有效活性成分含量高,具有较好的保健作用,可将该发明中的白刺果浸膏制备成营养丰富的保健品。赵铭钦等(cn 113040416 a)公开了“一种雪茄烟叶浸膏的生产方法”。该发明以烟梗、边角料或碎末等烟草生产废弃物为原料,加水和酶进行依次进行酶解、发酵、烘干,以二氧化碳为溶剂,以体积浓度为80%~90%的乙醇水溶液为夹带剂进行超临界萃取得到萃取液,超滤后采用薄膜蒸发仪反复浓缩至膏状。该发明有效的保留了原料的香气,所制备的浸膏具有香气充足、烟气适口、吃味醇厚、劲头增强的效果,可以香味补偿的方式再次加入到产品中对稳定产品质量和增强产品风格特色有显著的作用,同时使废弃物得到二次回收利用,很大程度上避免了资源浪费,又可以为企业带来经济效益。罗伟(cn 103710149 a)公开了“一种野菊花浸膏与蒲公英浸膏互配的浸膏类烟用香料及其制备方法和应用”。野菊花中含有丰富的黄酮、挥发油及多种葡萄糖苷和萜烯类等成分,具有抗菌消炎、降血压及疏风清热、消肿解毒等功效;蒲公英是一种常用的中药材,有抗菌、利胆、通乳、抗肿瘤的功效。该发明通过真空减压蒸馏在比较低的温度下浓缩制备浸膏,在浓缩过程中既保留野菊花与蒲公英原有致香成分的同时,又不破坏其的中药药理价值。章传华等(cn 101095492 a)公开了“红甜菜浸膏或浸膏粉以及用其制备的系列产品”。该发明先将去茎叶须根的红甜菜自然脱水至40~50%,再进行切分或将其绞碎榨滤取汁,置于低温真空脱水设备中升华脱水。该法制备的浸膏可用于制

备红甜菜果汁、红甜菜醋酸发酵饮料、红甜菜晶、红甜菜冰淇淋、红甜菜奶茶、红甜菜杞菊冰红茶、红甜菜牛肉干等系列产品。该发明最大程度地保留了红甜菜自身的丰富营养,增加了产品品种。王娜等(cn 104974849 a)公开了“一种发酵型烟用甜菜浸膏的制备方法”。该发明先制备甜菜汁并配制酿酒酵母菌液;再将酿酒酵母菌液接种于甜菜汁中进行发酵;然后将所得甜菜发酵液经过滤分离、减压浓缩,得到发酵型烟用甜菜浸膏。该发明所制备的发酵型烟用甜菜浸膏具有甜菜的清香,并带有宜人的甜醇香气;将其添加到卷烟中,能增加卷烟的清香,柔和细腻烟气,降低卷烟的刺激性,减少残留,从而改善了甜菜浸膏的品质,实现了甜菜浸膏在卷烟中的应用。食用菌中含有丰富的营养物质,经菌汤火锅底料热加工后并不能完全提取其营养物质并加以利用,尤其是不溶性纤维仍大量残留。本发明通过超声联合高压电脉冲辅助酶解食用菌副产物生产发酵型高鲜度浸膏,破坏了细胞壁的结构,促进营养物质的溶出,继而接种发酵以制备食用菌浸膏,酶解后产生的还原糖也为接种的益生菌提供了生长所需的物质基础。本发明提高了食用菌中的营养物质的提取率,减少了食用菌加工过程中的资源浪费,所制备食用菌浸膏具有更高的鲜味物质成分,通过发酵处理降低了酶解液的苦味,对于提高食用菌附加值以及降低企业生产成本具有十分重要的意义。

5.潘大兴等公开了“一种天然富肽型鲜味剂及其制备方法”(cn 101904482 a)。该发明提供了一种天然富肽型鲜味剂“优鲜肽”及其制备方法,所述制备方法主要包括如下步骤:原料预处理;可控酶解:将上述浆液混合加水调至混合浆液浓度30~50wt%,调ph值6.0~8.0,添加木瓜蛋白酶水解;调ph值,升温,添加复合风味蛋白酶,水解,控制固形物浓度10~15%,酶解结束后灭酶,获得水解产物;离心过滤;发酵脱腥:将上述酶解液灭菌后冷却至室温,按酶解液重量接种乳酸菌,发酵,获得无腥苦味的发酵液;超滤:将上述发酵液稀释至固形物浓度2-5%,通过截留分子量为6000da的超滤膜,获得分子量6000da以下的富含短肽产物;浓缩;高压均质;喷雾干燥。邢海鹏等公开了“一种酶法提取食用菌浸出汁的方法”(cn 101077173 a)。制备步骤包括:按重量百分比取24~34%食用菌与65~75%水混合,打浆,加入0.05~0.2%柠檬酸和0.02~0.1%vc;加热至60~80℃保温浸提30~90min后降温至45~55℃,以10%盐酸调节ph至5.0~6.5,加入0.2~1.0%复合纤维素酶,在45℃~55℃条件下酶解90~150min;再加入0.2~1.0%复合蛋白酶,在45℃~55℃条件下酶解60~120min;然后快速升温至90℃,维持10min灭酶;最后压滤,真空浓缩,得到食用菌浸出汁。纪超凡等公开了“利用复配发酵剂制备风味食用菌汁的方法”(cn 107509901 a)。该发明提供了一种利用复配发酵剂制备风味食用菌汁的方法,具体步骤为:复配发酵剂的制备:将酶制剂与乳酸菌混合,得到复配发酵剂;挑选无腐烂变质的优质食用菌原料,用粉碎机打碎加水、浸泡;向原料浸泡液中接种复配发酵剂,进行发酵;离心过滤,收集上清液,即为风味食用菌汁。梅跃明公开了(cn 102199647 a)“一种利用食用菌副产物分离提取活性肽的方法”。该发明用食用菌副产物如金针菇、杏鲍菇、蘑菇等,经过预处理,采用添加碱性蛋白酶、木瓜蛋白酶、胰蛋白酶复合酶解,灭酶,并经过滤,离心,所得粗提物经膜分离,最后经真空浓缩、喷雾干燥制备食用提取活性肽。该发明采用双酶酶解结合膜分离技术制备食用菌活性肽,反应温和,工艺简单,产品肽含量丰富。明建等公开了(cn 107279450 a)“一种利用金针菇菇脚生产蛋白粉产品的方法”。该发明公开了一种利用金针菇菇脚生产蛋白粉产品的方法,经纤维素酶和木瓜蛋白酶酶解后超滤、喷雾干燥,获得富含vb1、vb2、vc等多种维生素和钙、磷、铁等多种矿物质的蛋白粉,所得蛋白粉营养十分丰富,蛋白质分子量小,易被人体

吸收,具有优良的抗氧化性,可用于制备功能性食品。此外,该发明对金针菇加工副产物中功能性成分进行提取和加工,进一步提升了金针菇深加工附加值和综合利用率。本发明所用食用菌副产物是菌汤火锅底料制备过程中的废弃残渣,在该过程中食用菌经历了热浸提,而热提取的效率相对较低,这使得食用菌中的价值并未得到最大利用。超声处理可产生热效应、机械效应和空化效应,可使材料经历膨胀与收缩的循环从而破坏固体基质的细胞壁。此外,高压电脉冲的连续可操作性和非热无需化学参与的处理方式,能破坏细胞壁,改变其通透性,使其成为将生物活性物质从植物细胞中回收的理想途径。超声与高压电脉冲的联合预处理更有利于溶剂的渗透与传质,从而进一步提高食用菌副产物中营养物质的提取率。

技术实现要素:

6.本发明的目的是提供一种食用菌副产物生产发酵型高鲜度浸膏的方法。本发明以食用菌加工副产物为主要原料,经打浆、超声联合高压电脉冲辅助酶解、灭酶、接种、发酵、离心、过滤、浓缩得到具有特定风味和功能的食用菌浸膏。

7.本发明的技术方案:

8.一种食用菌副产物生产发酵型高鲜度浸膏的方法,主要步骤如下:

9.(1)打浆:以重量份计,各菌渣以姬松茸15~20份,香菇5~10份,茶树菇5~10份,人工牛肝菌1~5份中一种菌渣或一种以上复配菌渣加入,去离子水以312~900份加入,混合打浆2min,获得食用菌浆;

10.(2)超声联合高压电脉冲预处理:将食用菌浆超声处理,继而使用高压电脉冲处理;

11.(3)酶解:将纤维素酶和果胶酶按1:1以0.2~0.8%的添加总量加入,在40~60℃,ph4.0~5.5条件下对食用菌浆进行酶解1~6h;继而调节ph至7.0~8.0,将木瓜蛋白酶和碱性蛋白酶按1:1以0.2~0.8%的添加总量加入,在55~65℃条件下对食用菌浆进行酶解1~6h;

12.(4)灭酶:将酶解后的食用菌浆进行灭酶处理;

13.(5)接种、发酵:将灭酶后酶解液冷却至42℃后接入乳酸菌发酵粉0.1~0.5w/w%,于预先消毒灭菌的玻璃发酵罐中发酵8~12h,发酵温度为30~37℃;

14.(6)离心、过滤:将发酵后的产品离心、过滤后弃残渣;

15.(7)浓缩:将发酵液浓缩以制备食用菌浸膏;

16.(8)保存:罐装封口后于4℃冷藏保存。

17.作为优选,上述步骤(1)中控制菌渣与水的比例在1:12~20;

18.作为优选,上述步骤(2)超声处理中超声功率为300~1000w,处理时间为10~60min;高压电脉冲处理中电场强度为10~50kv/cm,脉冲数为4~12,处理时间为10~60min。

19.作为优选,上述步骤(3)中所涉及的纤维素酶酶活为15000u/g;果胶酶酶活为10000u/ml;木瓜蛋白酶酶活为10000u/g;碱性蛋白酶酶活为10000u/g。

20.作为优选,上述步骤(4)中处理条件为80~100℃灭酶10~20min。

21.作为优选,上述步骤(5)中接种的乳酸菌发酵粉含有五种益生菌菌株,为保加利亚

乳杆菌、嗜热链球菌、嗜酸乳杆菌、植物乳杆菌、干酪乳杆菌。

22.作为优选,上述步骤(6)中离心条件为4℃,5000~9000r/min离心10~20min。

23.作为优选,上述步骤(7)中通过旋转蒸发浓缩使其水分含量为15~20%,得到食用菌浸膏。

24.作为优选,所用食用菌渣是菌汤火锅底料制备过程中的废弃残渣。

25.本发明的有益效果:

26.1、本发明使用食用菌副产物为原料开发制备具有特定风味和功能的食用菌浸膏,提高了食用菌的附加值,提高了食用菌的利用率,降低了企业生产中的资源浪费。

27.2、本发明通过使用超声联合高压电脉冲进行预处理,破坏了食用菌的组织结构,使溶剂和酶更易进入组织内部,从而提高了食用菌副产物中残留营养物质的提取率。

28.3、本发明对食用菌渣进行纤维素酶及果胶酶酶活;木瓜蛋白酶及碱性蛋白酶酶分步酶解处理,并采用超声联合高压电脉冲进行预处理辅助酶解,能够使食用菌细胞壁迅速降解并破碎,有利于食用菌中功能性成分和风味物质的释放。同时,纤维素酶解后可产生葡萄糖,提高酶解液中还原糖含量,可为后续用于发酵益生菌提供营养物质基础,并且食用菌副产物中残留的蛋白质在酶解后可产生短链肽和游离氨基酸,分子量小的氨基酸和寡肽由于其味觉能力强、味觉阈值低,可直接与味蕾细胞接触,产生酸、甜、苦、咸、鲜等味道,可提供特定的香味、风味和质地。

29.4、本发明制备的食用菌浸膏为浅黄棕色,具有良好的色泽与风味,具有更高的鲜味物质成分,苦味减少.

30.5、本发明工艺流程简单易操作,设备简单,能耗低,可用于企业大批量生产。

附图说明

31.图1-图3为电子舌对食用菌浸膏滋味响应值的分析对比图。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

33.下面将结合对比例和具体实施例对本发明的技术方案进行进一步的说明。

34.实施例1:一种食用菌副产物生产发酵型高鲜度浸膏的方法

35.一种食用菌副产物生产发酵型高鲜度浸膏的方法,主要步骤如下:

36.(1)打浆:以重量份计,各菌渣以姬松茸20份,去离子水以350份加入,混合制浆;

37.(2)超声联合高压电脉冲预处理:超声功率为900w,处理时间为10min;电场强度为30kv/cm,脉冲数为8,处理时间为20min;

38.(3)酶解:将纤维素酶和果胶酶以0.3%(w/w%)的总添加量加入(以1:1加入),酶解ph为5.0,温度为55℃,酶解时间为3h;继而将木瓜蛋白酶和碱性蛋白酶以0.3%(w/w%)的总添加量加入(以1:1加入),酶解ph为7.0,温度为55℃,酶解时间为3h;

39.(4)灭酶:将酶解后的制品进行100℃灭酶处理10min;

40.(5)发酵:将灭酶后酶解液冷却至42℃后接入复合发酵菌粉0.1%(w/w%),于预先

消毒灭菌的玻璃发酵罐中发酵12h。

41.(6)离心、过滤:将酶解液在4℃的条件下5000r/min离心10min,离心后过滤弃残渣;

42.(7)浓缩:旋转蒸发浓缩使其水分含量为15%,得到食用菌浸膏;

43.(8)保存:罐装封口后于4℃冷藏保存。

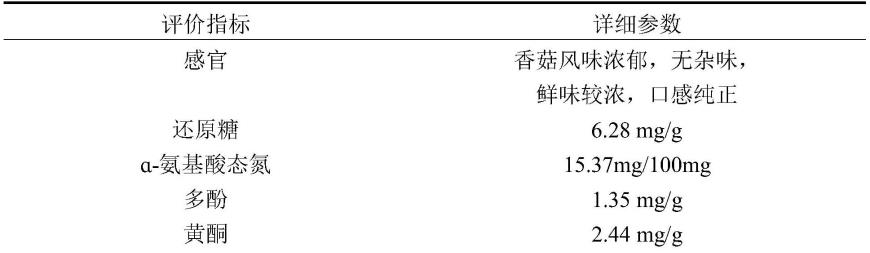

44.所得食用菌浸膏为淡棕黄色,对其感官和主要营养指标进行评价(表1)。超声联合高压电脉冲酶解、发酵后清鲜味更加浓郁,抗氧化活性提高,口感纯正。此外,分步酶解更有利于对鲜味物质的提取,第一步酶解纤维素酶与果胶酶破坏食用菌的组织结构,从而促进第二部酶解中的木瓜蛋白酶和碱性蛋白酶进入食用菌内部,进而降解蛋白质产生具有鲜味的短肽与氨基酸。

45.表1超声联合高压电脉冲辅助酶解后制备的浸膏主要指标

[0046][0047][0048]

实施例2:一种食用菌副产物生产发酵型高鲜度浸膏的方法

[0049]

一种食用菌副产物生产发酵型高鲜度浸膏的方法,主要步骤如下:

[0050]

(1)打浆:以重量份计,各菌渣以姬松茸20份,香菇10份,人工牛肝菌5份加入,去离子水以470份加入,混合制浆;

[0051]

(2)超声联合高压电脉冲预处理:超声功率为700w,处理时间为15min;电场强度为30kv/cm,脉冲数为10,处理时间为15min;

[0052]

(3)酶解:将纤维素酶和果胶酶以0.4%(w/w%)的总添加量加入(以1:1加入),酶解ph为5.0,温度为55℃,酶解时间为4h;继而将木瓜蛋白酶和碱性蛋白酶以0.4%(w/w%)的总添加量加入(以1:1加入),酶解ph为7.5,温度为60℃,酶解时间为4h;

[0053]

(4)灭酶:将酶解后的制品进行100℃灭酶处理10min;

[0054]

(5)发酵:将灭酶后酶解液中冷却至42℃后接入复合发酵菌粉0.2%(w/w%),于预先消毒灭菌的玻璃发酵罐中发酵10h;

[0055]

(6)离心、过滤:将酶解液在4℃的条件下5000r/min离心10min,离心后过滤弃残渣;

[0056]

(7)浓缩:旋转蒸发浓缩使其水分含量为15%,得到食用菌浸膏;

[0057]

(8)保存:罐装封口后于4℃冷藏保存。

[0058]

所得食用菌浸膏为淡棕黄色,对其感官和主要营养指标进行评价(表2)。超声联合高压电脉冲酶解、发酵后清鲜味更加浓郁,抗氧化活性提高,口感纯正。此外,分步酶解更有利于对鲜味物质的提取,第一步酶解纤维素酶与果胶酶破坏食用菌的组织结构,从而促进第二部酶解中的木瓜蛋白酶和碱性蛋白酶进入食用菌内部,进而降解蛋白质产生具有鲜味的短肽与氨基酸。

[0059]

表2超声联合高压电脉冲辅助酶解后制备的浸膏主要指标

[0060][0061]

实施例3:一种食用菌副产物生产发酵型高鲜度浸膏的方法

[0062]

一种食用菌副产物生产发酵型高鲜度浸膏的方法,主要步骤如下:

[0063]

(1)打浆:以重量份计,各菌渣以姬松茸17份,香菇9份,茶树菇8份,人工牛肝菌3份加入,去离子水以500份加入,混合制浆;

[0064]

(2)超声联合高压电脉冲预处理:超声功率为500w,处理时间为20min;电场强度为30kv/cm,脉冲数为14,处理时间为10min;

[0065]

(3)酶解:将纤维素酶和果胶酶以0.5%(w/w%)的总添加量加入(以1:1加入),酶解ph为5.0,温度为55℃,酶解时间为5h;继而将木瓜蛋白酶和碱性蛋白酶以0.5%(w/w%)的总添加量加入(以1:1加入),酶解ph为8.0,温度为60℃,酶解时间为5h;

[0066]

(4)灭酶:将酶解后的制品进行100℃灭酶处理10min;

[0067]

(5)发酵:将灭酶后酶解液冷却至42℃后接入复合发酵菌粉0.3%(w/w%),于预先消毒灭菌的玻璃发酵罐中发酵8h;

[0068]

(6)离心、过滤:将酶解液在4℃的条件下5000r/min离心10min,离心后过滤弃残

渣;

[0069]

(7)浓缩:旋转蒸发浓缩使其水分含量为15%,得到食用菌浸膏;

[0070]

(8)保存:罐装封口后于4℃冷藏保存。

[0071]

所得食用菌浸膏为淡棕黄色,对其感官和主要营养指标进行评价(表3)。超声联合高压电脉冲酶解、发酵后清鲜味更加浓郁,抗氧化活性提高,口感纯正。此外,分步酶解更有利于对鲜味物质的提取,第一步酶解纤维素酶与果胶酶破坏食用菌的组织结构,从而促进第二部酶解中的木瓜蛋白酶和碱性蛋白酶进入食用菌内部,进而降解蛋白质产生具有鲜味的短肽与氨基酸。

[0072]

表3超声联合高压电脉冲辅助酶解后制备的浸膏主要指标

[0073][0074]

实施例4:一种食用菌副产物生产发酵型浸膏的方法

[0075]

一种食用菌副产物生产发酵型浸膏的方法,主要步骤如下(区别于实施例3在于未经高压电脉冲预处理):

[0076]

(1)打浆:以重量份计,各菌渣以姬松茸17份,香菇9份,茶树菇8份,人工牛肝菌3份加入,去离子水以500份加入,混合制浆;

[0077]

(2)超声预处理:超声功率为500w,处理时间为20min;

[0078]

(3)酶解:将纤维素酶和果胶酶以0.5%(w/w%)的总添加量加入(以1:1加入),酶解ph为5.0,温度为55℃,酶解时间为5h;继而将木瓜蛋白酶和碱性蛋白酶以0.5%(w/w%)的总添加量加入(以1:1加入),酶解ph为8.0,温度为60℃,酶解时间为5h;

[0079]

(4)灭酶:将酶解后的制品进行100℃灭酶处理10min;

[0080]

(5)发酵:将灭酶后酶解液冷却至42℃后接入复合发酵菌粉0.3%(w/w%),于预先消毒灭菌的玻璃发酵罐中发酵8h;

[0081]

(6)离心、过滤:将酶解液在4℃的条件下5000r/min离心10min,离心后过滤弃残渣;

[0082]

(7)浓缩:旋转蒸发浓缩使其水分含量为15%,得到食用菌浸膏;

[0083]

(8)保存:罐装封口后于4℃冷藏保存。

[0084]

所得食用菌浸膏为淡棕黄色,对其感官和主要营养指标进行评价(表4)。超声辅助酶解后,经发酵所得产品清鲜味较浓郁,抗氧化活性提高,口感纯正。与超声联合高压电脉冲辅助酶解相比,产品总体质量略有下降。

[0085]

表4超声辅助酶解后制备的浸膏主要指标

[0086][0087]

实施例5:一种食用菌副产物生产发酵型浸膏的方法。

[0088]

一种食用菌副产物生产发酵型浸膏的方法,主要步骤如下(区别于实施例3在于未经超声预处理):

[0089]

(1)打浆:以重量份计,各菌渣以姬松茸17份,香菇9份,茶树菇8份,人工牛肝菌3份加入,去离子水以500份加入,混合制浆;

[0090]

(2)高压电脉冲预处理:电场强度为30kv/cm,脉冲数为14,处理时间为10min。

[0091]

(3)酶解:将纤维素酶和果胶酶以0.5%(w/w%)的总添加量加入(以1:1加入),酶解ph为5.0,温度为55℃,酶解时间为5h;继而将木瓜蛋白酶和碱性蛋白酶以0.5%(w/w%)的总添加量加入(以1:1加入),酶解ph为8.0,温度为60℃,酶解时间为5h;

[0092]

(4)灭酶:将酶解后的制品进行100℃灭酶处理10min;

[0093]

(5)发酵:将灭酶后酶解液冷却至42℃后接入复合发酵菌粉0.3%(w/w%),于预先消毒灭菌的玻璃发酵罐中发酵8h;

[0094]

(6)离心、过滤:将酶解液在4℃的条件下5000r/min离心10min,离心后过滤弃残渣;

[0095]

(7)浓缩:旋转蒸发浓缩使其水分含量为15%,得到食用菌浸膏;

[0096]

(8)保存:罐装封口后于4℃冷藏保存。

[0097]

所得食用菌浸膏为淡棕黄色,对其感官和主要营养指标进行评价(表5)。高压电脉

冲辅助酶解,酶解液经发酵后清鲜味较浓郁,抗氧化活性提高,口感纯正。与超声联合高压电脉冲辅助酶解相比,产品总体质量显著下降。

[0098]

总的来说,实验结果表明:从浸膏主要感官指标和营养指标来看,超声联合高压电脉冲辅助酶解效果》超声辅助酶解效果》高压电脉冲辅助酶解效果。

[0099]

表5高压电脉冲辅助酶解后制备的浸膏主要指标

[0100][0101]

对比例1:

[0102]

对比例1与实施例1的不同之处在于未经超声联合高压电脉冲预处理(对照),其他处理条件均一致。相比之下,实施例1所制备食用菌浸膏富含还原糖、

ɑ-氨基酸态氮、矿物质等对人体有益的成分,抗氧活性提高,其中还原糖含量提高了7.83倍,

ɑ-氨基酸态氮含量提高了4.05倍。经超声联合高压电脉冲预处理所制备的浸膏中的鲜味物质成分显著高于对照组,特征成分分析对比如下表所示(表6)。此外,与实施例1相比,对比例1所制备的食用菌浸膏苦味较大,鲜味较低,酸味和咸味也低于实施例1,其对比图见附图所示(图1)。同时,表6也直观的反映出对比例1的成品中苦味氨基酸总量高于实施例1,而鲜味氨基酸总量低于实施例1。

[0103]

表6超声联合高压电脉冲辅助酶解制备的食用菌浸膏中特征滋味成分对比分析

[0104][0105]

对比例2:

[0106]

对比例2与实施例2的不同之处在于未经超声联合高压电脉冲预处理(对照),其他处理条件均一致。相比之下,实施例2所制备食用菌浸膏富含还原糖、

ɑ-氨基酸态氮、矿物质等对人体有益的成分,抗氧活性提高,其中还原糖含量提高了6.97倍,

ɑ-氨基酸态氮含量提高了4.48倍。经超声联合高压电脉冲预处理所制备的浸膏中的鲜味物质成分显著高于对照组,特征成分分析对比如下表所示(表7)。与实施例2相比,对比例2所制备的食用菌浸膏苦味显著高于实施例2,表7也可以看出对比例2中苦味氨基酸含量较高,这归因于含有这些游离氨基酸的肽(尤其是寡肽)的裂解。此外,对比例2所制备的食用菌浸膏鲜味、酸味和咸味也低于实施例2,其对比图见附图所示(图2)。

[0107]

表7超声联合高压电脉冲辅助酶解制备的食用菌浸膏中特征滋味成分对比分析

[0108][0109][0110]

对比例3:

[0111]

对比实施例3与实施例3的不同之处在于未经超声联合高压电脉冲预处理(对照),其他处理条件均一致。相比之下,实施例3所制备食用菌浸膏富含还原糖、

ɑ-氨基酸态氮、矿物质等对人体有益的成分,抗氧活性提高,其中还原糖含量提高了7.96倍,

ɑ-氨基酸态氮含量提高了5.26倍。此外,经超声联合高压电脉冲预处理所制备的浸膏中的鲜味物质成分显

著高于对照组,特征成分分析对比如下表所示(表8)。与实施例3相比,对比例3所制备的食用菌浸膏鲜味、酸味和咸味也低于实施例3,而实施例3中的成品具备较高的鲜味是因为酶解过程中产生了较多的鲜味氨基酸与鲜味核苷酸。此外对比例3所制备的食用菌浸膏苦味显著高于实施例3,同时表8也反映出对比例3中苦味氨基酸含量较高,这是由于木瓜蛋白酶和碱性蛋白酶在分解蛋白质的过程中产生的发生了裂解,其对比图见附图所示(图3)。

[0112]

表8超声联合高压电脉冲辅助酶解制备的食用菌浸膏中特征滋味成分对比分析

[0113][0114]

对比例4:

[0115]

对比例4与实施例1的不同之处在于未经分步酶解,所有酶同时加入,酶解条件与实施例1第一阶段酶解一致(对照),其他处理条件均一致。相比之下,实施例1所制备食用菌浸膏香菇风味浓郁,无杂味,鲜味较浓,口感纯正;而对比例4所制备食用菌浸膏香菇风味较淡,鲜味几乎无法察觉,口感略苦。特征成分分析对比如下表所示(表9)。

[0116]

表9超声联合高压电脉冲辅助酶解制备的食用菌浸膏中特征滋味成分对比分析

[0117][0118]

对比例5:

[0119]

对比例5与实施例2的不同之处在于未经分步酶解,所有酶同时加入,酶解条件与实施例2第一阶段酶解一致(对照),其他处理条件均一致。相比之下,实施例1所制备食用菌

浸膏香菇风味浓郁,无杂味,鲜味较浓,口感纯正;而对比例5所制备食用菌浸膏香菇风味较淡,鲜味较淡,口感较差。特征成分分析对比如下表所示(表10)。

[0120]

表10超声联合高压电脉冲辅助酶解制备的食用菌浸膏中特征滋味成分对比分析

[0121][0122][0123]

对比例6:

[0124]

对比例6与实施例3的不同之处在于未经分步酶解,所有酶同时加入,酶解条件与实施例3第一阶段酶解一致(对照),其他处理条件均一致。相比之下,实施例1所制备食用菌浸膏香菇风味浓郁,无杂味,鲜味较浓,口感纯正;而对比例6所制备食用菌浸膏香菇风味较淡,鲜味较淡,偏苦。特征成分分析对比如下表所示(表11)。

[0125]

表11超声联合高压电脉冲辅助酶解制备的食用菌浸膏中特征滋味成分对比分析

[0126]

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。