1.本发明属于化学合成中有机合成技术领域,具体涉及一种含氟消泡剂及其制备方法。

背景技术:

2.在石油、纺织、涂料、油墨、橡胶、树脂及食品加工等领域的工业生产过程中,常会产生大量的泡沫,不仅占用生产空间,阻碍生产机器正常运作,降低生产效率,更可能带来火灾、爆炸等安全性问题。在涂料产业中,色漆在研磨过程中,气泡在颜填料周围形成的“空气包”会降低剪切力的传递效率,使得研磨时间增加;在涂料涂装后,残留在表面的干泡不仅会影响涂膜的美观,还会降低漆膜的封闭性和保护功能,成为腐蚀的中心,降低涂膜的耐久性。为了杜绝此类问题,几乎所有的水性涂料均需要添加消泡剂。因此,提供一种消泡性能好的消泡剂非常重要。

技术实现要素:

3.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种含氟消泡剂的制备方法,该制备方法简单,能够制备得到具有良好的消泡性以及良好的体系相容性的含氟消泡剂。

4.本发明还提出上述含氟消泡剂的制备方法制备得到的含氟消泡剂。

5.术语“多官能单体”指含有三个或更多个可参与硅氢加成反应的官能团的单体。

6.本发明第一方面实施例的含氟消泡剂的制备方法,包括以下步骤:

7.s1、将双端含氢硅油、双烯丙基封端聚醚、多官能单体和第一催化剂混合,反应,即得双端含氢硅油封端的支化型含硅前驱体;

8.s2、向所述双端含氢硅油封端的支化型含硅前驱体与含氟烯基单体、烯丙醇聚醚、第二催化剂混合,反应,即得含氟消泡剂。

9.根据本发明的实施方式,至少具有以下有益效果:

10.实施例的含氟消泡剂的制备方法采用两步法硅氢加成反应,制备了一种分子结构中同时含有氟、硅元素的非离子支化型消泡剂。

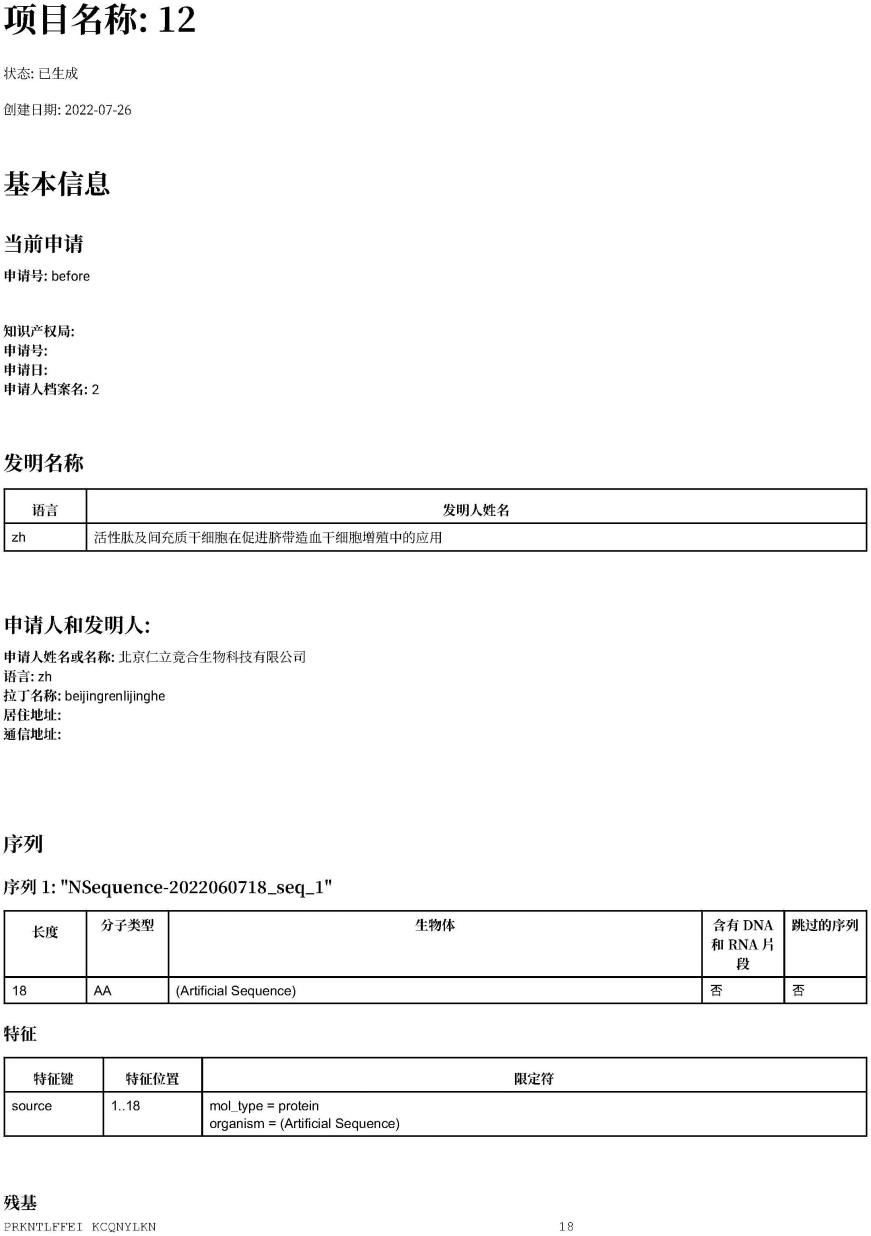

11.步骤s1制备了分子末端含硅氢键的支化型结构前驱体,具体反应示例如下:

[0012][0013]

步骤s2中,以活性烯丙醇聚醚和含氟烯基单体为封端剂与步骤s1制得的支化型含硅前驱体进行硅氢加成反应,具体反应示例如下:

[0014][0015]

其中,所述rf为含氟链段。

[0016]

在本发明的一些实施方式中,所述第一催化剂和第二催化剂分别独立选自贵金属催化剂。所述贵金属催化剂可以选自适用于硅氢加成反应的任一贵金属催化剂。所述贵金属催化剂可以为贵金属单质、贵金属的盐和贵金属的络合物中的至少一种。

[0017]

在本发明的一些实施方式中,所述贵金属催化剂包括铂系催化剂、铑系催化剂、钯系催化剂、镍系催化剂中的至少一种。所述铂系催化剂包括氯铂酸及其络合物中的至少一种。所述氯铂酸络合物包括氯铂酸与酮类、环戊二烯、酯类、醇类、冠醚、含杂原子冠醚或聚硅氧烷形成的络合物。所述钯系催化剂包括但不限于(ph3p)4pd,(ph3p)2pdcl2和(phcn)2pdcl2。所述铑系催化剂包括但不限于[rhcl(co)2]2,(ph3p)2(co)rhcl,(et3p)2(co)rhcl。所述镍系催化剂包括但不限于醋酸镍、辛酸镍、乙酰丙酮镍、苯甲酸镍、水杨酸镍和环烷酸镍。

[0018]

在本发明的一些实施方式中,所述第一催化剂的用量为2ppm~100ppm。

[0019]

在本发明的一些实施方式中,所述第二催化剂的用量为2ppm~100ppm。

[0020]

在本发明的一些实施方式中,所述双端含氢硅油的含氢量为0.05%~0.2%。

[0021]

在本发明的一些实施方式中,所述双端含氢硅油的含氢量为1.5%~0.2%。

[0022]

在本发明的一些实施方式中,所述多官能单体包括季戊四醇三烯丙基醚、季戊四醇四烯丙基醚、三烯丙基异氰脲酸酯、三烯丙基(甲基)硅烷、三烯丙基磷酸酯、三烯丙基(苯基)硅烷中的至少一种。

[0023]

在本发明的一些实施方式中,所述双端含氢硅油与所述多官能单体的摩尔比为1

~3:1。

[0024]

在本发明的一些实施方式中,所述双烯丙基封端聚醚与所述多官能单体的摩尔比为0.1~9:1。

[0025]

在本发明的一些实施方式中,所述双烯丙基封端聚醚的分子量为200~2000。所述双烯丙基封端聚醚可以为双烯丙基封端eo聚醚、双烯丙基封端po聚醚、双烯丙基封端eo/po嵌段聚醚或其组合。

[0026]

在本发明的一些实施方式中,所述双烯丙基封端聚醚的分子量为200~1000。

[0027]

在本发明的一些实施方式中,所述双烯丙基封端聚醚的分子量为300~700。

[0028]

在本发明的一些实施方式中,所述双烯丙基封端聚醚的分子量为400~600。

[0029]

在本发明的一些实施方式中,所述烯丙醇聚醚的分子量为100~2000。所述烯丙醇聚醚可以为烯丙醇聚氧乙烯醚。由此,能够作为含氟消泡剂分子结构的亲水部分,调节其亲水性。

[0030]

在本发明的一些实施方式中,所述烯丙醇聚醚的分子量为100~700。

[0031]

在本发明的一些实施方式中,所述烯丙醇聚醚的分子量为200~500。

[0032]

在本发明的一些实施方式中,所述支化型含硅前驱体的分子量为500~3000。

[0033]

在本发明的一些实施方式中,所述含氟烯基单体包括丙烯酸十三氟辛酯、丙烯酸十二氟庚酯、3-全氟己基-2羟丙基丙烯酸酯、丙烯酸六氟丁酯、丙烯酸八氟戊酯、丙烯酸四氟丙酯、丙烯酸五氟丙酯、丙烯酸三氟乙酯、丙烯酸九氟己酯、丙烯酸六氟异丙酯、全氟己基乙烯和全氟辛基乙烯中的至少一种。

[0034]

在本发明的一些实施方式中,所述支化型含硅前驱体、所述含氟烯基单体、所述烯丙醇聚醚的摩尔比为1:3~9:1~7。

[0035]

在本发明的一些实施方式中,所述含氟烯基单体与所述烯丙醇聚醚的摩尔比为3~5:1。

[0036]

在本发明的一些实施方式中,所述含氟烯基单体与所述烯丙醇聚醚的摩尔比为4:1。

[0037]

在本发明的一些实施方式中,所述步骤s2的反应原料还包括对羟基苯甲醚。由此,对羟基苯甲醚作为阻聚剂,防止丙烯酸酯含氟单体的双键在高温聚合,利于硅氢加成反应的进行。

[0038]

在本发明的一些实施方式中,所述对羟基苯甲醚在步骤s2的反应体系中的质量百分数为0.01%~1%。

[0039]

在本发明的一些实施方式中,所述步骤s1中,所述混合的温度为80℃~100℃。由此,可以防止反应釜内剧烈放热而导致冲料。如果温度低于80℃,硅氢加成不易发生,且后期滴加过程中容易爆聚冲料;如果温度超过100℃,容易导致副反应发生(比如硅氢键之间反应释放氢气)。

[0040]

在本发明的一些实施方式中,所述步骤s1的反应条件为三段加热反应,具体为:依次在97℃~103℃、107℃~113℃和117℃~123℃进行加热反应。由于在反应过程中分子量逐步增加,后期反应位阻也越来越大,通过三段加热反应,利于保证反应的进行。本领域技术人员也可以按需选择其他多段加热反应,如二段加热反应、四段加热反应等。

[0041]

在本发明的一些实施方式中,所述步骤s1中,在107℃~113℃下的反应时间为

0.5h~2h。

[0042]

在本发明的一些实施方式中,所述步骤s1中,在107℃~113℃下的反应时间为1h。

[0043]

在本发明的一些实施方式中,所述步骤s1中,在117℃~123℃下的反应时间为0.5h~2h。

[0044]

在本发明的一些实施方式中,所述步骤s1中,在117℃~123℃下的反应时间为1h。

[0045]

在本发明的一些实施方式中,所述步骤s1中,在127℃~133℃下的反应时间为1.5h~3h。

[0046]

在本发明的一些实施方式中,所述步骤s1中,在127℃~133℃下的反应时间为2h。

[0047]

在本发明的一些实施方式中,所述步骤s2中,所述混合的温度为90℃~100℃。如果温度低于90℃,硅氢加成反应不易进行;如果超过100℃,滴加过程中含氟单体(特别是丙烯酸酯类的含氟单体)上的双键容易自聚而导致副产物。

[0048]

在本发明的一些实施方式中,所述步骤s2的反应条件为三段加热反应,具体为:依次在97℃~103℃、107℃~113℃和117℃~123℃进行加热反应。由于在反应过程中分子量逐步增加,后期反应位阻也越来越大,通过三段加热反应,利于保证反应的进行。本领域技术人员也可以按需选择其他多段加热反应,如二段加热反应、四段加热反应等。

[0049]

在本发明的一些实施方式中,所述步骤s2中,在97℃~103℃下的反应时间为0.5h~2h。

[0050]

在本发明的一些实施方式中,所述步骤s2中,在97℃~103℃下的反应时间为1h。

[0051]

在本发明的一些实施方式中,所述步骤s2中,在107℃~113℃下的反应时间为0.5h~2h。

[0052]

在本发明的一些实施方式中,所述步骤s2中,在107℃~113℃下的反应时间为1h。

[0053]

在本发明的一些实施方式中,所述步骤s2中,在117℃~123℃下的反应时间为1.5h~3h。

[0054]

在本发明的一些实施方式中,所述步骤s2中,在117℃~123℃下的反应时间为2h。

[0055]

本发明第二方面实施例的含氟消泡剂,由上述第一方面实施例的制备方法制备得到。

[0056]

根据本发明的实施方式,至少具有以下有益效果:

[0057]

实施例的含氟消泡剂通过巧妙的结构设计,在分子外围接入低表面张力的氟元素和一定量的亲水聚醚链,使得这种氟硅结构具有很低的表面张力,避免了传统线性消泡剂分子因自身连缠绕所带来的消泡性能下降的问题,从而赋予其良好的消泡性、抑泡能力和较好的体系相容性。实施例的含氟消泡剂对涂料体系最终固化后干膜的光泽、透明度、耐化学品性及重涂性均无负面影响。

[0058]

在本发明的一些实施方式中,所述含氟消泡剂的化学结构式示例如式i所示:

[0059][0060]

其中,m为5~40的任一整数;n为3~20的任一整数,所述rf为含氟链段。

[0061]

所述rf包括-coo(ch2)2(cf2)5cf3基团、-cooch2(cf2)5chf2基团、-cooch2ch(oh)(cf2)5cf3基团、-cooch2cf2chfcf3基团、-cooch2(cf2)3chf2基团、-cooch2cf2chf2基团、-cooch2cf2cf3基团、-cooch2cf3基团、-coo(ch2)2(cf2)3cf3基团、-cooch(cf3)2基团、-(cf2)6cf3基团和-(cf2)7cf3基团中的至少一种。

附图说明

[0062]

图1为本发明实施例1的含氟消泡剂的核磁共振氢谱图;

[0063]

图2为本发明实施例2的含氟消泡剂的核磁共振氢谱图;

[0064]

图3为本发明实施例3的含氟消泡剂的核磁共振氢谱图;

[0065]

图4为本发明实施例4的含氟消泡剂的核磁共振氢谱图;

[0066]

图5为本发明实施例1、2、3和4的含氟消泡剂消泡性能测试结果。

具体实施方式

[0067]

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。实施例中所使用的试验方法如无特殊说明,均为常规方法;所使用的材料、试剂等,如无特殊说明,均可从商业途径得到的试剂和材料。

[0068]

下述实施例中,氯铂酸的供应商为上海阿拉丁生化科技股份有限公司;

[0069]

双端含氢硅油含氢量为0.2%,供应商为浙江润禾有机硅新材料有限公司;

[0070]

季戊四醇三烯丙基醚的供应商为上海阿拉丁生化科技股份有限公司;

[0071]

季戊四醇四烯丙基醚的供应商为浙江皇马科技股份有限公司

[0072]

双烯丙基封端聚醚的分子量为500,供应商为江苏省海安石油化工厂;

[0073]

对羟基苯甲醚(mehq)的供应商为上海阿拉丁生化科技股份有限公司;

[0074]

全氟辛基乙烯的供应商为上氟科技;

[0075]

丙烯酸十七氟癸酯的供应商为上海阿拉丁生化科技股份有限公司;

[0076]

烯丙醇聚醚的分子量为200或500,供应商为江苏省海安石油化工厂;

[0077]

消泡剂810和供应商为迪高。

[0078]

实施例1

[0079]

本实施例制备了一种含氟消泡剂,其制备方法包括以下步骤:

[0080]

(1)支化型含硅前驱体的制备:

[0081]

在连接有搅拌器、温度计、冷凝回流器、滴液漏斗和氮气输送装置的四口烧瓶中,加入0.1克氯铂酸催化剂和142.10克双端含氢硅油,搅拌升温并待温度稳定为80℃时,缓慢滴加预先混合均匀的10.70克季戊四醇三烯丙基醚与22.00克双烯丙基封端聚醚的混合物,滴加过程中注意控制放热,使温度不超过100℃。上述混合物滴加完后,分别于110℃、120℃和130℃各保温1小时,之后补加0.05克氯铂酸催化剂于130℃再保温1小时以确保活性双键尽可能的反应完全。冷却降温,得到稍有粘度的浅黄色透明液体,不挥发分95%,即得支化型含硅前驱体。

[0082]

按照gb 12008.6标准测得该支化型含硅前驱体的双键含量为0mmol/g,表明所有的双键已被过量的硅氢键完全反应。

[0083]

(2)含氟消泡剂的制备:

[0084]

取100.00克的上述支化型含硅前驱体和0.08克的氯铂酸催化剂置于四口烧瓶中,升温并待温度稳定为90℃时,缓慢滴加预先混合均匀的全氟辛基乙烯与分子量为200的烯丙醇聚醚apeg-200的混合物(其中,全氟辛基乙烯为67.20克,apeg-200为32.80克),滴加过程中控制放热不超过100℃。上述混合物滴加完后,分别于100℃、110℃和120℃各保温1小时,之后补加一定量的催化剂于120℃再保温1小时,以确保硅氢键尽可能反应完全。冷却降温,得到稍粘稠的浅黄色透明液体,不挥发分97%,即得含氟消泡剂。

[0085]

取本实施例1制备得到的产物先在150℃烘箱烘2小时,之后再用氘代dmso溶解该干燥物测核磁,测得的氢谱如图1所示。

[0086]

制备得到的含氟消泡剂的重均分子量为9804,氟含量为24.33%。

[0087]

实施例2

[0088]

本实施例制备了一种含氟消泡剂,其制备方法包括以下步骤:

[0089]

(1)支化型含硅前驱体的制备:

[0090]

该前驱体的制备方案同实施例1中的前驱体制备方案,具体如下:

[0091]

在连接有搅拌器、温度计、冷凝回流器、滴液漏斗和氮气输送装置的四口烧瓶中,加入0.1克的氯铂酸催化剂和142.10克双端含氢硅油,搅拌升温并待温度稳定为80℃时,缓慢滴加预先混合均匀的10.70克季戊四醇三烯丙基醚与22.00克双烯丙基封端聚醚的混合物,滴加过程中注意控制放热,使温度不超过100℃。上述混合物滴加完后,分别于110℃、120℃和130℃各保温1小时,之后补加0.05克氯铂酸催化剂于130℃再保温1小时以确保活性双键尽可能的反应完全。冷却降温,得到稍有粘度的浅黄色透明液体,不挥发分96%,即得支化型含硅前驱体。

[0092]

按照gb 12008.6标准测得该支化型含硅前驱体的双键含量为0mmol/g,表明所有的双键已被过量的硅氢键完全反应。

[0093]

(2)含氟消泡剂的制备:

[0094]

取100.00克的上述支化型含硅前驱体、0.15克对羟基苯甲醚(mehq)和0.08克的氯铂酸催化剂置于四口烧瓶中,升温并待温度稳定为90℃时,缓慢滴加预先混合均匀的丙烯酸十七氟癸酯与分子量为500的烯丙醇聚醚apeg-500的混合物(其中,丙烯酸十七氟癸酯为49.26克,apeg-500为50.74克),滴加过程中控制放热不超过100℃。上述混合物滴加完后,分别于100℃、110℃和120℃各保温1小时,之后补加一定量的催化剂于120℃再保温1小时,以确保硅氢键尽可能反应完全。冷却降温,得到稍粘稠的浅黄色透明液体,不挥发分94%,即得含氟消泡剂。

[0095]

取本实施例2制备得到的产物先在150℃烘箱烘2小时,之后再用氘代dmso溶解该干燥物测核磁,测得的氢谱如图2所示。

[0096]

制备得到的含氟消泡剂的重均分子量为9769,氟含量为15.35%。

[0097]

实施例3

[0098]

本实施例制备了一种含氟消泡剂,其制备方法包括以下步骤:

[0099]

(1)支化型含硅前驱体的制备:

[0100]

在连接有搅拌器、温度计、冷凝回流器、滴液漏斗和氮气输送装置的四口烧瓶中,加入0.1克的氯铂酸催化剂和141.93克双端含氢硅油,搅拌升温并待温度稳定为80℃时,缓慢滴加预先混合均匀的12.28克季戊四醇四烯丙基醚与23.21克双烯丙基封端聚醚的混合物,滴加过程中注意控制放热,使温度不超过100℃。上述混合物滴加完后,分别于110℃、120℃和130℃各保温1小时,之后补加0.05克氯铂酸催化剂于130℃再保温1小时以确保活性双键尽可能的反应完全。冷却降温,得到较高粘度的浅黄色透明液体,不挥发分96%,即得支化型含硅前驱体。

[0101]

按照gb 12008.6标准测得该支化型含硅前驱体的双键含量为0mmol/g,表明所有的双键已被过量的硅氢键完全反应。

[0102]

(2)含氟消泡剂的制备:

[0103]

取100.00克的上述支化型含硅前驱体和0.09克的氯铂酸催化剂置于四口烧瓶中,升温并待温度稳定为90℃时,缓慢滴加预先混合均匀的全氟辛基乙烯与分子量为200的烯丙醇聚醚apeg-200的混合物(其中,全氟辛基乙烯为65.53克,apeg-200为34.47克),滴加过程中控制放热不超过100℃。上述混合物滴加完后,分别于100℃、110℃和120℃各保温1小时,之后补加一定量的催化剂于120℃再保温1小时,以确保硅氢键尽可能反应完全。冷却降温,得到稍粘稠的浅黄色透明液体,不挥发分97%,即得含氟消泡剂。

[0104]

取本实施例3制备得到的产物先在150℃烘箱烘2小时,之后再用氘代dmso溶解该干燥物测核磁,测得的氢谱如图3所示。

[0105]

制备得到的含氟消泡剂的重均分子量为18895,氟含量为23.72%。

[0106]

实施例4

[0107]

本实施例制备了一种含氟消泡剂,其制备方法包括以下步骤:

[0108]

(1)支化型含硅前驱体的制备:

[0109]

该前驱体的制备方案同实施例3中的前驱体制备方案,具体如下:

[0110]

在连接有搅拌器、温度计、冷凝回流器、滴液漏斗和氮气输送装置的四口烧瓶中,加入0.1克的氯铂酸催化剂和141.93克双端含氢硅油,搅拌升温并待温度稳定为80℃时,缓慢滴加预先混合均匀的12.28克季戊四醇四烯丙基醚与23.21克双烯丙基封端聚醚的混合

物,滴加过程中注意控制放热,使温度不超过100℃。上述混合物滴加完后,分别于110℃、120℃和130℃各保温1小时,之后补加0.05克氯铂酸催化剂于130℃再保温1小时以确保活性双键尽可能的反应完全。冷却降温,得到较高粘度的浅黄色透明液体,不挥发分96%,即得支化型含硅前驱体。

[0111]

按照gb 12008.6标准测得该支化型含硅前驱体的双键含量为0mmol/g,表明所有的双键已被过量的硅氢键完全反应。

[0112]

(2)含氟消泡剂的制备:

[0113]

取100.00克的上述支化型含硅前驱体、0.15克对羟基苯甲醚(mehq)和0.10克的氯铂酸催化剂置于四口烧瓶中,升温并待温度稳定为90℃时,缓慢滴加预先混合均匀的丙烯酸十七氟癸酯与分子量为500的烯丙醇聚醚apeg-500的混合物(其中,丙烯酸十七氟癸酯为50.38克,apeg-500为49.62克),滴加过程中控制放热不超过100℃。上述混合物滴加完后,分别于100℃、110℃和120℃各保温1小时,之后补加一定量的催化剂于120℃再保温1小时,以确保硅氢键尽可能反应完全。冷却降温,得到稍粘稠的浅黄色透明液体,不挥发分96%,即得含氟消泡剂。

[0114]

取本实施例4制备得到的产物先在150℃烘箱烘2小时,之后再用氘代dmso溶解该干燥物测核磁,测得的氢谱如图4所示。

[0115]

制备得到的含氟消泡剂的重均分子量为15427,氟含量为15.70%。

[0116]

试验例

[0117]

本试验例测试了实施例1~4制备的含氟消泡剂的消泡性能、相容性和使用安全性。

[0118]

本试验例中所用的基础涂料的配方如表1所示。其中,消泡剂x指实施例1的含氟消泡剂、实施例2的含氟消泡剂、实施例3的含氟消泡剂、实施例4的含氟消泡剂或消泡剂810。

[0119]

表1

[0120]

材料名称重量百分比(%)陶氏纯丙乳液318875.0消泡剂x0.2流平剂byk-3330.3增稠剂omg04340.25成膜助剂dpnb2.0乙二醇丁醚3.0水16.05蜡乳液byk-5393.0增稠剂omg06250.2合计100.00

[0121]

(1)消泡性能

[0122]

向基础涂料中分别添加消泡剂810和实施例1~4的含氟消泡剂,添加量为0.2%,同等条件下震荡摇泡1min,之后观察1h内罐内泡沫高度的变化。

[0123]

测试结果如图5所示。

[0124]

由图5可见,在10min内,实施例1~4的含氟消泡剂均能快速破泡,在30min后泡沫

完全消除;而消泡剂810的泡沫高度仅轻微降低,且1h后仍有大量泡沫。这表明实施例1~4的含氟消泡剂具备快速消泡能力,可以满足机械喷涂等需要快速破泡的场合;且更符合实际生产包装的需求,可用于快速测试涂料粘度、外观等参数并进行包装,有利于提升生产效率。

[0125]

(2)相容性

[0126]

向基础涂料中分别添加消泡剂810和实施例1~4的含氟消泡剂,添加量为0.2%。在2000r/min条件下高速分散一定时间,然后用100μm湿膜制备器刮板制膜,观察缩孔情况,判断相应分散条件下消泡剂的相容性。

[0127]

测试结果如表2所示。

[0128]

表2

[0129][0130][0131]

注:缩孔情况分0~5级,数字越大,缩孔越严重。

[0132]

由表2可见,添加量为0.2%时,消泡剂810都需要高速分散30min才能达到湿膜无缩孔的效果,而实施例1~4的含氟消泡剂均只需要高速分散5min,即可达到湿膜无缩孔效果。这表明实施例1~4的含氟消泡剂具有更好的相容性。这不仅可以节约生产时间,还可以赋予涂料配方更高的安全性,以规避乳液因长时间高速分散所引起的破乳等风险。

[0133]

(3)安全性

[0134]

向基础涂料中分别添加消泡剂810和实施例1~4的含氟消泡剂,添加量为0.2%,经高速分散后,在相同深色底板上制膜,观察干膜外观和透明度,并根据国标gb/t23999-2009测试干膜的相关性能。

[0135]

测试结果如表3所示。

[0136]

表3

[0137][0138][0139]

由表3可见,实施例1~4的含氟消泡剂对最终固化后干膜的光泽、透明度、耐化学品性及重涂附着力等均无负面影响,还可以避免因消泡剂相容性不佳导致的浅油窝、痱子等情况。

[0140]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。