1.本发明属于纳米纤维和液体过滤技术领域,具体涉及一种负载巯基的聚氨酯纤维膜及其制备方法与应用。

背景技术:

2.随着工业化进程的进一步加速,各类企业对于重金属的需求与日俱增,同时不可避免的向环境排放大量的复合污染物,如重金属离子cd

2

、pb

2

等。这些重金属离子不仅严重污染地表水和地下水,造成全球可利用水资源急剧下降,而且使土壤中重金属的含量增加,危害生态环境和人体健康。近年来,水体中复合污染物的去除已经成为水环境治理过程中的研究热点。沉淀法是指用一定质量的沉淀剂物品,将废水溶液中的重金属离子进行转化,成为沉淀物,但是沉淀法所生成的沉淀物的成渣量比较高,还需对沉淀物进行后处理,且ph值对于沉淀的影响也很大,效果不稳定。膜分离技术通常指利用外力的作用,使溶液通过一种选择性的半透膜,实现溶剂和溶液产生分离,常用的膜分离技术主要包括:超滤、纳滤,反渗透、微滤等,但是制造半透膜的价格昂贵,成本高且稳定性较差。离子交换树脂是指通过离子交换树脂上的具有和重金属反应的活性基团物质,这类型的基团可以和重金属离子形成螯合作用,从而达到去除重金属离子的目的,但是离子交换树脂价格比较昂贵,且再生时容易产生一定量的废水,容易产生二次污染。吸附法作为一种简单高效的方法愈来愈引起学者的关注,吸附法能深度处理低浓度重金属废水,处理后的出水水质高、可操作性强、经济有效。但是传统的吸附材料像沸石、石英砂、木质素、壳聚糖等存在选择性差、不易再生、吸附质的吸附受尺寸限制等问题。

3.静电纺丝是一种利用聚合物溶液或熔体在强电场作用下形成射流而形成连续纤维的加工工艺,多采用溶液纺丝,也有少量熔融纺丝,该方法是带电荷的熔体或高分子溶液在电场力的作用下流动发生变形,经熔体冷却或溶剂蒸发而固化,最终得到纤维状物质。静电纺丝是一种简便、快捷、高效的生产纳米至微米级纤维的一种技术,通过该方法制备纳米纤维、纤维毡在医疗、催化剂等方面有着广阔的应用。

技术实现要素:

4.本发明所要解决的技术问题是克服现有的处理含重金属污水的膜材料孔隙率低,渗透性差,吸附效果差等的缺点。为此,本发明提供了一种负载巯基的聚氨酯纤维膜及其制备方法与应用。本发明所提供的膜材料对于重金属离子吸附效果好,性能稳定,具有广泛的应用前景。

5.本发明提供了一种负载巯基的聚氨酯纤维膜,所述负载巯基的聚氨酯纤维膜的孔隙率为60~90%。

6.较佳地,所述的负载巯基的聚氨酯纤维膜的孔隙率为70~80%,例如70%、76%或80%。

7.较佳地,所述的负载巯基的聚氨酯纤维膜的比表面积为550~780m2/g,更佳地,其

比表面积为600~760m2/g,例如604m2/g、662m2/g或758m2/g。

8.较佳地,所述的负载巯基的聚氨酯纤维膜的通量为3.0~3.5l/min,更佳地,其通量为3.1~3.4l/min,例如为3.1l/min、3.2l/min或3.4l/min。

9.所述的负载巯基的聚氨酯纤维膜,其原料包含溶剂、乙二醇二甲醚、巯基化合物和聚氨酯。

10.所述的负载巯基的聚氨酯纤维膜,其原料中,所述溶剂为本领域常规,较佳地,所述溶剂为n,n-二甲基甲酰胺。

11.所述的负载巯基的聚氨酯纤维膜,其原料中,所述巯基化合物为本领域常规,例如3-巯基丙基甲氧基硅烷。

12.所述的负载巯基的聚氨酯纤维膜,其原料中,所述聚氨酯的重均分子量可为80000~100000,优选为80000、90000或100000。

13.某一方案中,所述负载巯基的聚氨酯纤维膜,其原料中还包含无机盐。

14.所述的负载巯基的聚氨酯纤维膜,其原料中,所述无机盐为本领域常规,例如所述无机盐为锂盐,所述锂盐优选为氯化锂。

15.所述的负载巯基的聚氨酯纤维膜,其原料中,所述溶剂与所述乙二醇二甲醚的质量比可为70:1~70:9,优选为70:3.5~70:6.6,例如为70:5。

16.所述的负载巯基的聚氨酯纤维膜,其原料中,所述溶剂与所述无机盐的质量比可为70:0.5~70:8,优选为70:1.4~70:3.8,例如为70:2。

17.所述的负载巯基的聚氨酯纤维膜,其原料中,所述溶剂与所述巯基化合物的质量比可为70:2~70:10,优选为70:4.9~70:7,例如为70:6。

18.所述的负载巯基的聚氨酯纤维膜,其原料中,所述溶剂与所述聚氨酯的质量比可为70:5~70:20,优选为70:6~70:14,例如70:11.2。

19.较佳地,所述的负载巯基的聚氨酯纤维膜,其原料由所述溶剂、所述乙二醇二甲醚、所述巯基化合物、所述无机盐和所述聚氨酯组成。

20.进一步优选地,所述的负载巯基的聚氨酯纤维膜,其原料由所述溶剂(n,n-二甲基甲酰胺)、所述乙二醇二甲醚、所述巯基化合物(3-巯基丙基甲氧基硅烷)、所述无机盐(氯化锂)和重均分子量为80000~100000的聚氨酯组成。

21.所述的负载巯基的聚氨酯纤维膜,其可通过下述制备方法制备得到,其包含下述步骤:

22.(1)将溶剂、乙二醇二甲醚、巯基化合物与聚氨酯混合,得静电纺丝前驱液;

23.(2)将静电纺丝前驱液进行静电纺丝,制备得到所述的负载巯基的聚氨酯纤维膜,

24.其中,所述溶剂、所述乙二醇二甲醚、所述巯基化合物或所述聚氨酯的种类和含量如本发明任一项所述。

25.较佳地,当所述的负载巯基聚氨酯纤维膜原料还包含所述无机盐,所述无机盐在步骤(1)中加入。

26.所述制备方法中,较佳地,所述静电纺丝前驱液的粘度为200~2000mpa

·

s,例如520mpa.s、540mpa.s或556mpa.s。

27.所述制备方法中,所述步骤(1)中的乙二醇二甲醚能够起到提高纤维膜孔隙率,增大通量的作用。

28.所述制备方法中,较佳地,所述静电纺丝条件包括:纺丝电压为70~95kv,例如70kv、80kv或95kv。

29.所述制备方法中,较佳地,所述静电纺丝条件包括:电极螺纹与收集器的距离为15~25cm,例如15cm、20cm或25cm。

30.所述制备方法中,较佳地,所述静电纺丝条件包括:供液速度为5~200ml/h,例如5ml/h、100ml/h或200ml/h。

31.所述制备方法中,较佳地,所述静电纺丝条件包括:收集器的速度为0.01~0.05m/min,例如0.01m/min、0.03m/min或0.05m/min。

32.所述制备方法中,较佳地,所述静电纺丝条件包括:纺丝的温度为20~40℃,例如20℃、30℃或40℃。

33.所述制备方法中,较佳地,所述静电纺丝条件包括:纺丝的湿度为20%~40%,例如20%、30%或40%。

34.所述制备方法中,所述静电纺丝的接收基材为本领域常规,例如无纺布。

35.所述制备方法中,较佳地,所述静电纺丝条件为如下(a)~(c)任一组:

36.(a)纺丝电压为70kv,电极螺纹与收集器的距离为15cm,供液速度为5ml/h,收集器的速度为0.01m/min,纺丝温度为20℃,纺丝湿度为20%;

37.(b)纺丝电压为80kv,电极螺纹与收集器的距离为20cm,供液速度为100ml/h,收集器的速度为0.03m/min,纺丝温度为30℃,纺丝湿度为30%;

38.(c)纺丝电压为95kv,电极螺纹与收集器的距离为25cm,供液速度为200ml/h,收集器的速度为0.05m/min,纺丝温度为40℃,纺丝湿度为40%。

39.所述制备方法中,所述步骤(1)优选包括以下步骤:

40.(i)将溶剂、乙二醇二甲醚与巯基化合物混合得混合物a;

41.(ii)混合物a与聚氨酯混合,加入无机盐得所述静电纺丝前驱液。

42.所述制备方法中,所述步骤(i)中,所述混合的温度为本领域常规,较佳地,所述混合的温度为30~40℃。

43.所述制备方法中,所述步骤(i)中,所述混合为本领域常规混合操作,例如搅拌。

44.所述制备方法中,所述步骤(i)的原料为所述溶剂(n,n-二甲基甲酰胺)所述巯基化合物(3-巯基丙基甲氧基硅烷)与所述乙二醇二甲醚。

45.所述制备方法中,所述步骤(ii)中,所述混合的温度为本领域常规,较佳地,所述混合的温度为55~65℃,例如60℃。

46.所述制备方法中,所述步骤(ii)中,所述混合为本领域常规混合操作,例如搅拌。

47.所述制备方法中,所述步骤(ii)中,所述混合时间为本领域常规,所耗费时间应能够使混合物体系混合均匀,混合时间可为1.5h~2.0h,例如1.5h、1.8h或2.0h。

48.所述制备方法中,所述步骤(ii)中,所述加入为本领域常规混合操作,例如搅拌。

49.所述制备方法中,所述步骤(ii)中,加入无机盐后可进一步搅拌30min~50min得所述静电纺丝前驱液,例如搅拌30min、40min或50min。

50.所述制备方法中,所述步骤(ii)中,所述无机盐可在0~5℃下加入,例如0℃、2.5℃或5℃。

51.某一方案中,所述步骤(ii)包含如下步骤:将所述聚氨酯与混合物a于60℃下混合

(例如搅拌混匀)均匀,冷却(例如0~5℃)加入无机盐(氯化锂),得到所述静电纺丝前驱液。

52.所述制备方法中,所述步骤(i)进一步优选包含如下步骤:

53.(ia)将溶剂与乙二醇二甲醚混合得混合物d;

54.(ib)混合物d与巯基化合物混合得混合物a;

55.其中,所述溶剂、乙二醇二甲醚或巯基化合物种类与含量如本发明任一项所述。

56.所述制备方法中,所述步骤(ia)中,所述混合的温度为本领域常规,较佳地,所述混合的温度为30~40℃,例如30℃。

57.所述制备方法中,所述步骤(ia)中,所述混合搅拌时间为本领域常规,只要能够将原料体系混合均匀即可,混合时间可为20~30min,例如20min、25min或30min。

58.所述制备方法中,所述步骤(ib)中,所述混合的温度为本领域常规,较佳地,所述混合的温度为30~40℃,例如30℃。

59.所述制备方法中,所述步骤(ib)中,所述混合搅拌时间为本领域常规,所耗费时间应能够使混合物体系混合均匀,混合时间可为15~20min,例如15min、17min或20min。

60.某一方案中,所述步骤(i)优选包含如下步骤:将所述溶剂(n,n-二甲基甲酰胺)与乙二醇二甲醚于30~40℃下混合(例如搅拌混匀)均匀,得到所述混合物d;将所述巯基化合物(3-巯基丙基甲氧基硅烷)与混合物d于30-40℃下混合(例如搅拌混匀)均匀,得到所述混合物a。

61.本发明还提供了一种上述负载巯基的聚氨酯纤维膜的制备方法,其包含下述步骤:

62.(1)将溶剂、乙二醇二甲醚、巯基化合物、聚氨酯混合,得静电纺丝前驱液;

63.(2)将所述静电纺丝前驱液进行静电纺丝,制备得到所述负载巯基的聚氨酯纤维膜;

64.步骤(1)和(2)的条件和操作如本发明任一项所述。

65.所述制备方法中,所述步骤(1)还可进一步包含无机盐,所述无机盐种类和含量如本发明任一项所述。

66.本发明提供了一种静电纺丝前驱液,其通过下述方法制得:将溶剂、乙二醇二甲醚、巯基化合物与聚氨酯混合,得静电纺丝前驱液;所述静电纺丝前驱液的制备方法的条件和操作如本发明步骤(1)任一项所述。

67.所述静电纺丝前驱液,其制备方法中还可进一步包含无机盐,所述无机盐种类和含量如本发明任一项所述。

68.本发明提供了一种滤芯,其包含上述负载巯基聚氨酯纤维膜;优选地,其包含上述负载巯基聚氨酯纤维膜与中心管材。

69.本发明提供了一种上述负载巯基聚氨酯纤维膜或上述滤芯在吸附重金属中的应用。

70.所述应用中,所述重金属为本领域常规,例如镉离子和/或铅离子

71.在不违背本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

72.本发明所用试剂和原料均市售可得。

73.本发明的积极进步效果在于:本发明提供的纳米纤维膜力学性能优异,孔隙率和

孔的渗透性好,稳定性好,吸附能力强、吸附容量大、吸附持久性强、配位选择性,本发明所提供的制备方法过程简单、条件温和、易控,环境友好具有广阔的应用前景。

具体实施方式

74.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

75.实施例1

76.(1)静电纺丝前驱液的制备:首先在圆底烧瓶中加入700gn,n—二甲基甲酰胺溶液和50g乙二醇二甲醚,于30℃下搅拌20min成均相溶液。加入60g3-巯基丙基甲氧基硅烷再用磁力搅拌器在30℃下剧烈搅拌15min成均相溶液。将112g重均分子量为80000的聚氨酯加入其中,于60℃下不断搅拌1.5h使得聚氨酯完全溶解,待完全溶解并在0℃冷却后加入20g氯化锂,搅拌30min制成静电纺丝前驱液,静电纺丝前驱液的粘度为520mpa.s。

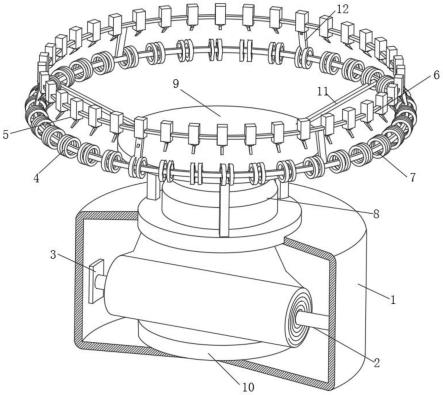

77.(2)静电纺丝:将以上步骤制得的静电纺丝前驱液放置在静电纺丝设备的储液装置内,装置连接纺针针头,接通电源进行纺丝。静电纺丝时的电压定为70kv,电极螺纹与收集器的距离为15cm,供液的速度为5ml/h,收集器的速度为0.01m/min,纺丝的温度为20℃,湿度为20%,用无纺布收集纺好的纳米纤维膜。

78.(3)滤芯的制备:将纺好的纳米纤维膜用中心管和导流布卷成长度为2.5米的滤芯。

79.实施例2

80.(1)静电纺丝前驱液的制备:首先在圆底烧瓶中加入700gn,n—二甲基甲酰胺溶液和50g乙二醇二甲醚,于30℃下搅拌25min成均相溶液。加入60g3-巯基丙基甲氧基硅烷再用磁力搅拌器在30℃下剧烈搅拌17min成均相溶液。将112g重均分子量为90000的聚氨酯加入其中,于60℃下不断搅拌1.8h使得聚氨酯完全溶解,待完全溶解并在2.5℃冷却后加入20g氯化锂,搅拌40min制成静电纺丝前驱液,静电纺丝前驱液的粘度为540mpa.s。

81.(2)静电纺丝:将以上步骤制得的静电纺丝前驱液放置在静电纺丝设备的储液装置内,装置连接纺针针头,接通电源进行纺丝。静电纺丝时的电压定为80kv,电极螺纹与收集器的距离为20cm,供液的速度为100ml/h,收集器的速度为0.03m/min,纺丝的温度为30℃,湿度为30%,用无纺布收集纺好的纳米纤维膜。

82.(3)滤芯的制备:将纺好的纳米纤维膜用中心管和导流布卷成长度为2.5米的滤芯。

83.实施例3

84.(1)静电纺丝前驱液的制备:首先在圆底烧瓶中加入700gn,n—二甲基甲酰胺溶液和50g乙二醇二甲醚,于30℃下搅拌30min成均相溶液。加入60g3-巯基丙基甲氧基硅烷再用磁力搅拌器在30℃下剧烈搅拌20min成均相溶液。将112g重均分子量为100000的聚氨酯加入其中,于60℃下不断搅拌2h使得聚氨酯完全溶解,待完全溶解并在5℃冷却后加入20g氯化锂,搅拌50min制成静电纺丝前驱液,静电纺丝前驱液的粘度为556mpa.s。

85.(2)静电纺丝:将以上步骤制得的静电纺丝前驱液放置在静电纺丝设备的储液装置内,装置连接纺针针头,接通电源进行纺丝。静电纺丝时的电压定为95kv,电极螺纹与收

集器的距离为25cm,供液的速度为200ml/h,收集器的速度为0.05m/min,纺丝的温度为40℃,湿度为40%,用无纺布收集纺好的纳米纤维膜。

86.(3)滤芯的制备:将纺好的纳米纤维膜用中心管和导流布卷成长度为2.5米的滤芯。

87.对比例1在静电纺丝前驱液的制备中不加入乙二醇二甲醚

88.(1)静电纺丝前驱液的制备:首先在圆底烧瓶中加入700gn,n—二甲基甲酰胺溶液,于30℃下搅拌20min成均相溶液。加入60g 3-巯基丙基甲氧基硅烷再用磁力搅拌器在30℃下剧烈搅拌15min成均相溶液。将112g重均分子量为80000的聚氨酯加入其中,于60℃下不断搅拌1.5h使得聚氨酯完全溶解,待完全溶解并在0℃冷却后加入20g氯化锂,搅拌30min制成静电纺丝前驱液。

89.(2)静电纺丝:将以上步骤制得的静电纺丝前驱液放置在静电纺丝设备的储液装置内,装置连接纺针针头,接通电源进行纺丝。静电纺丝时的电压定为70kv,电极螺纹与收集器的距离为15cm,供液的速度为5ml/h,收集器的速度为0.01m/min,纺丝的温度为20℃,湿度为20%,用无纺布收集纺好的纳米纤维膜。

90.(3)滤芯的制备:将纺好的纳米纤维膜用中心管和导流布卷成长度为2.5米的滤芯。

91.对比例2

92.(1)静电纺丝前驱液的制备:首先在圆底烧瓶中加入700gn,n—二甲基甲酰胺溶液,于30℃下搅拌25min成均相溶液。加入60g3-巯基丙基甲氧基硅烷再用磁力搅拌器在30℃下剧烈搅拌17min成均相溶液。将112g重均分子量为90000的聚氨酯加入其中,于60℃下不断搅拌1.8h使得聚氨酯完全溶解,待完全溶解并在2.5℃冷却后加入20g氯化锂,搅拌40min制成静电纺丝前驱液。

93.(2)静电纺丝:将以上步骤制得的静电纺丝前驱液放置在静电纺丝设备的储液装置内,装置连接纺针针头,接通电源进行纺丝。静电纺丝时的电压定为80kv,电极螺纹与收集器的距离为20cm,供液的速度为100ml/h,收集器的速度为0.03m/min,纺丝的温度为30℃,湿度为30%,用无纺布收集纺好的纳米纤维膜。

94.(3)滤芯的制备:将纺好的纳米纤维膜用中心管和导流布卷成长度为2.5米的滤芯。

95.对比例3

96.(1)静电纺丝前驱液的制备:首先在圆底烧瓶中加入700gn,n—二甲基甲酰胺溶液,于30℃下搅拌30min成均相溶液。加入60g3-巯基丙基甲氧基硅烷再用磁力搅拌器在30℃下剧烈搅拌20min成均相溶液。将112g重均分子量为100000的聚氨酯加入其中,于60℃下不断搅拌2h使得聚氨酯完全溶解,待完全溶解并在5℃冷却后加入20g氯化锂,搅拌50min制成静电纺丝前驱液。

97.(2)静电纺丝:将以上步骤制得的静电纺丝前驱液放置在静电纺丝设备的储液装置内,装置连接纺针针头,接通电源进行纺丝。静电纺丝时的电压定为95kv,电极螺纹与收集器的距离为25cm,供液的速度为200ml/h,收集器的速度为0.05m/min,纺丝的温度为40℃,湿度为40%,用无纺布收集纺好的纳米纤维膜。

98.(3)滤芯的制备:将纺好的纳米纤维膜用中心管和导流布卷成长度为2.5米的滤

芯。

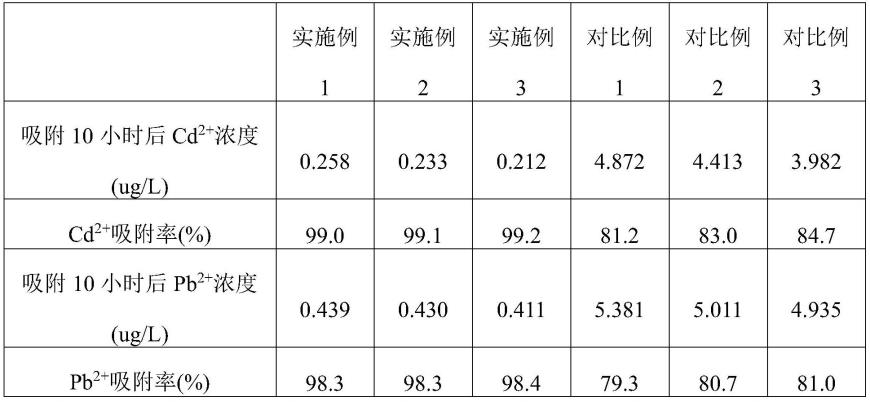

99.对实施例1~3和对比例1~3纳米纤维制成的滤芯进行重金属吸附实验:

100.分别称取26g镉离子和铅离子的标准溶液于1000升的水桶中,配得浓度为26ug/l的标准溶液,用氢氧化钠调节标准溶液的ph值为7.5,让含有重金属离子的标准溶液通过搭接好的水路经过滤芯,每隔一个小时取吸附后的水样,共取10个小时,水样用0.2%稀硝酸稀释保存,用原子吸收分光光度计测量样品中剩余重金属的溶度。

101.结果见表1:

102.表1

[0103][0104]

由表1可知本发明的纳米纤维膜对于重金属的吸附效果好。

[0105]

为了进一步证实乙二醇二甲醚的加入有利于提高纤维膜的孔隙率和渗透性,进行了相关的测试。

[0106]

在固定压力为0.1mpa下进行滤芯通量测试,结果如表2所示。

[0107]

通量测试方法如下:搭接好管路,让水通过滤芯,通过控制回流管路的开关,让压力表的读数稳定在0.1mpa,待出水稳定以后,从出水管路用容器开始接水,计时一分钟后,停止接水,称水的质量换算成体积。

[0108]

表2

[0109][0110]

进一步对实施例1~3和对比例1~3中的纳米纤维膜进行了饱和吸附量测试:

[0111]

分别将50mg电纺纳米纤维膜放入到体积为100ml的cd

2

和pb

2

溶液中,重金属离子

的浓度配制为300mg/l,溶液的ph值为7.2,所有实验均设置3个平行样,然后置于恒温震荡(25℃,150rpm)条件下反应,并定时取样分析。

[0112][0113]

式中qe为纤维膜的饱和吸附量(mg

·

g-1

);

[0114]

c0为溶液中重金属的初始浓度(mg

·

l-1

);

[0115]

c1为吸附平衡后溶液中重金属离子浓度(mg

·

l-1

);

[0116]

v为溶液体积;

[0117]

m为纤维膜的投加量(mg)

[0118]

测试结果如下表3所示:

[0119]

表3

[0120]

饱和吸附量/mg

·

g-1

实施例1实施例2实施例3对比例1对比例2对比例3cd

2

134.6138.3142.474.276.178.4pb

2

126.4127.5133.262.562.863.7

[0121]

上面对本发明进行了示例性描述,显然本发明具体实施并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未进改进将本发明的构思和技术方案直接用于其他场合的,均在本发明的保护范围之内。本发明的保护范围应该以权利要求书所限定的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。