1.本发明涉及金属表面处理技术领域,尤其涉及一种铝锌合金焊丝及其制备方法。

背景技术:

2.现有技术中,al-zn-mg-(cu)系合金是制造大飞机、高速列车等大型构件的关键材料,采用al-mg系合金焊丝进行焊接,其接头强度仅为母材强度的60-70%。在铝合金焊接工艺中,焊丝的品质直接决定了焊接头的性能。

3.现有技术的铝合金焊丝采用铸造挤压工艺生产,存在均匀性较差的缺陷,导致铝合金焊丝的抗拉强度不足,拉伸率偏低。

技术实现要素:

4.针对上述问题,本发明的第一目的在于提出一种铝锌合金焊丝,优化了合金元素,并通过添加少量的la和ce,以提高锌合金焊丝的力学性能。

5.本发明的另一目的在于提出制备所述铝锌合金焊丝的方法,采用半连续铸造工艺,并通过超声波来提高铝合金熔体的合金成分的均匀性。

6.为达此目的,本发明采用以下技术方案:

7.一种铝锌合金焊丝,按照重量百分比计算,所述铝锌合金焊丝的化学成分包括zn 0.5-2wt%、mg 0.2-1.5wt%、mn 0.5-0.9wt%、cr 0.05-0.2wt%、ti 0.02-0.15wt%、la 0.01-0.05wt%、ce 0.01-0.05wt%和余量的al。

8.进一步的,所述铝锌合金焊丝的化学成分中的la与ce合计的含量不超过0.1wt%。

9.进一步的,本发明提出了以上所述的铝锌合金焊丝的制备方法,包括以下步骤:

10.s1)配料:按重量百分比计算,以锌锭和镁锭的形式加入配方含量的zn和mg,再分别以al-la、al-ce、al-mn、al-cr和al-ti合金的形式加入配方含量所需的la、ce、mn、cr和ti,然后再以铝锭补充配方剩余所需的al,配置得到合金料;

11.s2)熔铸:在熔铝炉中将所述铝锭加热熔化,再加入剩余的所述合金料,搅拌熔化成铝合金液,进行精炼、除气和除杂处理,并静置30min后,再进行半连续浇铸,并对在结晶器中的熔液进行超声处理,制得铝合金熔体;

12.s3)挤压:将所述铝合金熔体挤压为圆形铝柱;

13.s4)加工:所述圆形铝柱通过多道次的拉拔、退火、刮削、清洗和盘卷,即制得盘绕状的所述铝锌合金焊丝。

14.优选的,步骤s1)中,所述铝锭为铝含量大于99.9%的高纯铝。

15.优选的,步骤s2)中,加热熔化的温度为730-750℃。

16.优选的,步骤s2)中,浇铸温度为700-730℃。

17.优选的,步骤s3)中,挤压温度为430-470℃,挤压速度为1-4m/min,挤压比为40-120。

18.优选的,步骤s3)中,圆形铝柱的直径为9.5-10mm。

19.优选的,步骤s4)中,所述铝锌合金焊丝的直径为1-2mm。

20.本发明的上述技术方案的有益效果为:所述铝锌合金焊丝,在优化铝锌合金焊丝的zn、mg等主要合金元素的基础上,通过添加少量的la和ce稀土元素,以提高锌合金焊丝的力学性能。

21.进一步的,本发明提出的所述铝锌合金焊丝的制备方法,采用半连续铸造工艺,并通过对铝合金熔体施加超声波的处理方式来提高铝合金熔体的合金成分的均匀性,进而提高制得的铝锌合金焊丝的均匀性。

具体实施方式

22.下面通过具体实施方式来进一步说明本发明的技术方案。

23.在本说明书的描述中,参考术语“实施例”、“示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

24.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

25.一种铝锌合金焊丝,按照重量百分比计算,所述铝锌合金焊丝的化学成分包括zn 0.5-2wt%、mg 0.2-1.5wt%、mn 0.5-0.9wt%、cr 0.05-0.2wt%、ti0.02-0.15wt%、la 0.01-0.05wt%、ce 0.01-0.05wt%和余量的al。

26.本发明在优化铝锌合金焊丝的zn、mg等主要合金元素的基础上,通过添加少量的la和ce稀土元素,以提高锌合金焊丝的力学性能。

27.微量添加la和ce后,合金的微观金相组织中可见含有la或ce的细小点状的第二相颗粒,可有效起到弥散强化作用,提高合金的强度;la和ce的添加还可以细化铸态中的合金的网状共晶组织,从而提升合金的性能;添加la、ce元素还可改善元素的偏析,从而提高合金材料的抗拉强度和屈服强度。

28.进一步的,所述铝锌合金焊丝的化学成分中的la与ce合计的含量不超过0.1wt%。

29.过多的la与ce既浪费成本,又会导致制得的铝锌合金焊丝硬度偏高,容易导致储存时折断。

30.进一步的,本发明提出了以上所述的铝锌合金焊丝的制备方法,包括以下步骤:

31.s1)配料:按重量百分比计算,以锌锭和镁锭的形式加入配方含量的zn和mg,再分别以al-la、al-ce、al-mn、al-cr和al-ti合金的形式加入配方含量所需的la、ce、mn、cr和ti,然后再以铝锭补充配方剩余所需的al,配置得到合金料;

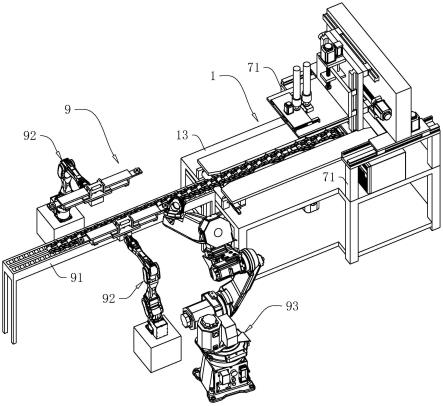

32.s2)熔铸:在熔铝炉中将所述铝锭加热熔化,再加入剩余的所述合金料,搅拌熔化成铝合金液,进行精炼、除气和除杂处理,并静置30min后,再进行半连续浇铸,并对在结晶器中的熔液进行超声处理,制得铝合金熔体;

33.s3)挤压:将所述铝合金熔体挤压为圆形铝柱;

34.s4)加工:所述圆形铝柱通过多道次的拉拔、退火、刮削、清洗和盘卷,即制得盘绕状的所述铝锌合金焊丝。

35.本发明采用半连续铸造工艺,并通过对铝合金熔体施加超声波的处理方式来提高铝合金熔体的合金成分的均匀性,进而提高制得的铝锌合金焊丝的均匀性。

36.优选的,步骤s1)中,所述铝锭为铝含量大于99.9%的高纯铝。

37.原料中的铝合金及铝锭都含有不可避免的杂质,采用高纯铝的铝锭可避免带入过多的杂质。

38.优选的,步骤s2)中,加热熔化的温度为730-750℃。

39.在此温度范围内可使铝锭完全熔化为熔体。

40.优选的,步骤s2)中,浇铸温度为700-730℃。

41.在保持合金料熔化的状态下进行浇铸,以提高各种金属元素的分布均匀性。

42.优选的,步骤s3)中,挤压温度为430-470℃,挤压速度为1-4m/min,挤压比为40-120。

43.避免温度过高导致铝合金熔体在挤压过程中出现过烧或再结晶的现象,同时避免挤出成型的圆形铝柱出现裂纹、毛刺或不光滑的现象。

44.优选的,步骤s3)中,圆形铝柱的直径为9.5-10mm。

45.避免直径圆形铝柱过大,以方便拉拔加工。

46.优选的,步骤s4)中,所述铝锌合金焊丝的直径为1-2mm。

47.铝锌合金焊丝的直径需要与焊接电弧的电压和电流相匹配,直径为1-2mm的铝锌合金焊丝具有较好的通用性。

48.实施例和对比例

49.1.制备各实施例和对比例的铝锌合金金焊丝:

50.实施例1

51.按照重量百分比计算,实施例1的铝锌合金金焊丝的化学成分为:zn0.5wt%、mg 0.2wt%、mn 0.5wt%、cr 0.05wt%、ti 0.02wt%、la 0.02wt%、ce 0.015wt%和余量的al,制备步骤如下:

52.s1)配料:按重量百分比计算,以锌锭和镁锭的形式加入配方含量的zn和mg,再分别以al-la、al-ce、al-mn、al-cr和al-ti合金的形式加入配方含量所需的la、ce、mn、cr和ti,然后再以铝含量大于99.9%的高纯铝铝锭补充配方剩余所需的al,配置得到合金料;

53.s2)熔铸:在熔铝炉中将所述铝锭于740℃加热熔化,再加入剩余的所述合金料,搅拌熔化成铝合金液,进行精炼、除气和除杂处理,并静置30min后,再进行半连续浇铸,浇铸温度为720℃,并对在结晶器中的熔液进行超声处理,制得铝合金熔体;

54.s3)挤压:将所述铝合金熔体在挤压温度为450℃、挤压速度为2m/min、挤压比为100的条件下挤压成φ9.5mm的圆形铝柱;

55.s4)加工:所述圆形铝柱通过多道次的拉拔、退火、刮削、清洗和盘卷,即制得盘绕状的直径为2mm的所述铝锌合金焊丝。

56.实施例2

57.按照重量百分比计算,实施例2的铝锌合金金焊丝的化学成分为:zn 1wt%、mg 0.8wt%、mn 0.7wt%、cr 0.13wt%、ti 0.09wt%、la 0.04wt%、ce 0.03wt%和余量的al,制备步骤如下:

58.s1)配料:按重量百分比计算,以锌锭和镁锭的形式加入配方含量的zn和mg,再分

别以al-la、al-ce、al-mn、al-cr和al-ti合金的形式加入配方含量所需的la、ce、mn、cr和ti,然后再以铝含量大于99.9%的高纯铝铝锭补充配方剩余所需的al,配置得到合金料;

59.s2)熔铸:在熔铝炉中将所述铝锭于740℃加热熔化,再加入剩余的所述合金料,搅拌熔化成铝合金液,进行精炼、除气和除杂处理,并静置30min后,再进行半连续浇铸,浇铸温度为720℃,并对在结晶器中的熔液进行超声处理,制得铝合金熔体;

60.s3)挤压:将所述铝合金熔体在挤压温度为450℃、挤压速度为2m/min、挤压比为100的条件下挤压成φ9.5mm的圆形铝柱;

61.s4)加工:所述圆形铝柱通过多道次的拉拔、退火、刮削、清洗和盘卷,即制得盘绕状的直径为2mm的所述铝锌合金焊丝。

62.实施例3

63.按照重量百分比计算,实施例3的铝锌合金金焊丝的化学成分为:zn 2wt%、mg 1.5wt%、mn 0.9wt%、cr 0.20wt%、ti 0.15wt%、la 0.05wt%、ce 0.0375wt%和余量的al,制备步骤如下:

64.s1)配料:按重量百分比计算,以锌锭和镁锭的形式加入配方含量的zn和mg,再分别以al-la、al-ce、al-mn、al-cr和al-ti合金的形式加入配方含量所需的la、ce、mn、cr和ti,然后再以铝含量大于99.9%的高纯铝铝锭补充配方剩余所需的al,配置得到合金料;

65.s2)熔铸:在熔铝炉中将所述铝锭于740℃加热熔化,再加入剩余的所述合金料,搅拌熔化成铝合金液,进行精炼、除气和除杂处理,并静置30min后,再进行半连续浇铸,浇铸温度为720℃,并对在结晶器中的熔液进行超声处理,制得铝合金熔体;

66.s3)挤压:将所述铝合金熔体在挤压温度为450℃、挤压速度为2m/min、挤压比为100的条件下挤压成φ9.5mm的圆形铝柱;

67.s4)加工:所述圆形铝柱通过多道次的拉拔、退火、刮削、清洗和盘卷,即制得盘绕状的直径为2mm的所述铝锌合金焊丝。

68.对比例1

69.按照重量百分比计算,对比例1的铝锌合金金焊丝的化学成分为:zn 1wt%、mg 0.8wt%、mn 0.7wt%、cr 0.13wt%、ti 0.09wt%和余量的al,制备步骤如下:

70.s1)配料:按重量百分比计算,以锌锭和镁锭的形式加入配方含量的zn和mg,再分别以al-la、al-ce、al-mn、al-cr和al-ti合金的形式加入配方含量所需的la、ce、mn、cr和ti,然后再以铝含量大于99.9%的高纯铝铝锭补充配方剩余所需的al,配置得到合金料;

71.s2)熔铸:在熔铝炉中将所述铝锭于740℃加热熔化,再加入剩余的所述合金料,搅拌熔化成铝合金液,进行精炼、除气和除杂处理,并静置30min后,再进行半连续浇铸,浇铸温度为720℃,并对在结晶器中的熔液进行超声处理,制得铝合金熔体;

72.s3)挤压:将所述铝合金熔体在挤压温度为450℃、挤压速度为2m/min、挤压比为100的条件下挤压成φ9.5mm的圆形铝柱;

73.s4)加工:所述圆形铝柱通过多道次的拉拔、退火、刮削、清洗和盘卷,即制得盘绕状的直径为2mm的所述铝锌合金焊丝。

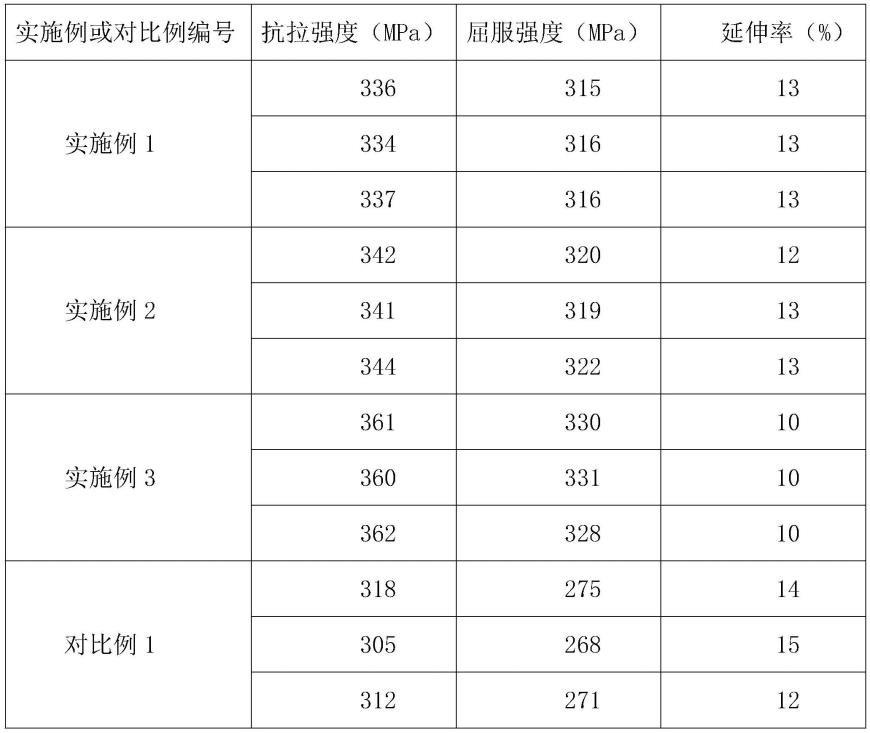

74.2.参照gb/t16865-2013《变形铝、镁及其合金加工制品拉伸试验用试样及方法》,检测各实施例和对比例的抗拉强度、屈服强度和拉伸率,检测结果见表1。

75.表1实施例和对比例的检测结果

[0076][0077]

对比例1与实施例1的不同在于没有添加la和ce,从以上表1中的检测结果可以看出,相对于对比例1,实施例1的抗拉强度和屈服强度均明显更优,且实施例1的三个测试样的拉伸率相比对比例1更为一致,说明添加la和ce可有效改善所述铝锌合金焊丝的均匀性,同时增强了所述铝锌合金焊丝的抗拉强度和屈服强度。

[0078]

综上所述,所述铝锌合金焊丝,在优化铝锌合金焊丝的zn、mg等主要合金元素的基础上,通过添加少量的la和ce稀土元素,以提高锌合金焊丝的力学性能。

[0079]

进一步的,本发明提出的所述铝锌合金焊丝的制备方法,采用半连续铸造工艺,并通过对铝合金熔体施加超声波的处理方式来提高铝合金熔体的合金成分的均匀性,有效改善所述铝锌合金焊丝的均匀性,同时增强了所述铝锌合金焊丝的抗拉强度和屈服强度。

[0080]

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。