1.本发明属于机械制造业领域,特别涉及新型自走式钢结构立体车库。

背景技术:

2.在目前很多城市的广场、展览馆、医院和大型超市等场所等都出现停车难的问题,立体车库随之出现,立体车库可以成倍的提高土地的利用面积,同样的占地面积可以停放数倍的车辆。但目前却并不大被人们欢迎,出现利用率不高的现象,现在几个城市出现了自走式立体车库作为补充,相对机械式立体车库,不会产生机械故障问题,也不会让人耽心会取不出车的问题,自走式立体车库,每上升一层都要有一段上升的坡道,坡道不但另占面积还有坡度过大和对所占地的实际全覆盖等问题,为解决这些问题,在已经建好城市的广场、展览馆、医院、大型超市和居民小区,难以解决能够建设大型立体车库的成快土地,专利号202123012982.0一种自驾式立体车库,针对这一问题出了如下这样一种解决方案,它是只有一条被架在空中的在其两边的空间排列着车位的通用车道,其通用车道和在其两边的空间排列着的车位,这一组合体的连续延伸形成俯视下的条状,其转圈上升每转一圈就升高一层,形成了一层的立体车库,以这种方式延伸,其延伸几圈就形成了几层的立体车库,它的通用车道通过引道与地面连接。这种解决方案,能够利用已建成的建筑物周围的一些小面积的地面,同时还提出通用车道和在两侧的三车位形成一个模块,用模块连续塔接组成车库的方式,虽然如此也存在难以实施的一些问题,本发明就是为了解决这些问题提出的。

技术实现要素:

3.本发明新型自走式钢结构立体车库包括只有一条被基础构架托在空中的在其两边的空间排列着车位的通用车道和这一组合体的连续延伸形成的每转一圈就升高一层形成的俯视下的条状的立体车库,组成立体车库的模块是通用车道和其两侧的三车位合成一体的大单元模块,所述的新型自驾式立体车库包括基础构架和构成转圈上升的立体车库模块,基础构架的通用车道部分路段的两侧或一侧不设车位框架,组成新型自走式立体车库的模块是小单元模块,所述的小单元模块一种是对应车位的通用车道模块和另一种通用车道模块两侧的三车位或二车位模块,上述模块也分为两类,一类用于坡道,另一类用于转弯时的平台。

4.所述的组成一种新型自走式钢结构立体车库的小单元模块的通用车道模块和车位模块都是由专门设备加工而成零件后在所建车库现场或附近再组合而成的。

5.每个通用车道模块和对应车位模块的上面和下面的由顺梁和横梁组成的框架的四个内角处各连接一块90度的三角型钢板,至少在每个框架两个三角型钢板上装有导卫装置,导卫装置是由模块的上面框架的导卫孔和模块下面框架的圆锥形的导卫体组成的。

6.所述的一种新型自走式钢结构立体车库的通用车道的部分路段可以是组成立体车库的一条整边两侧或一侧不设车位或车位模块。

7.所述的基础构架包括竖立在坚固基础上的主立柱和被主立柱托起并连接起全部

主立柱的底层框架。

8.被基础构架托在空中的在其两边的空间排列着车位的通用车道的立体车库基础构架间隔一段距离设立一个伸缩缝。

9.这种新型自走式立体车库基础构架和被托在其上的小单元模块,在拐角处都是没有坡度的水平状态的平台。

10.用专用设备加工这种立体车库的零件然后在所建立体车库的附近工地组装成小单元模块。

11.方便司机和乘客上下的电梯可安装在立体车库的拐角处的不便设车位处或附在立体车库的一侧。

12.一种新型自走式立体车库是由单侧45度角的车位和通用车道组成的,能够更多的利用建筑物间的空间和极大的缩短建设周期,并扩大其能够实施的范围。

附图说明

13.图1是已有技术的一种自驾式立体车库的模块图。

14.图2是分为三个小单元的一种自走式钢结构立体车库的模块图。

15.图3是一种自走式钢结构立体车库的基础构架正视图。

16.图4是图3的俯视图。

17.图5是图3另一种形式的俯视图。

18.图6导卫装置的仰视图。

19.图7是图6的剖视图。

20.图8是一种通用车道3单侧45度角入库车位5的局部简图。

21.图9是表示的通用车道3与车位5模块的立柱41并联简图。

22.图10是2两个车位5模块外侧对接的截面图。

23.图11所示的槽钢连接的截面图。

24.图12是表示了模块摞叠时顺梁和横梁的截面状态图。

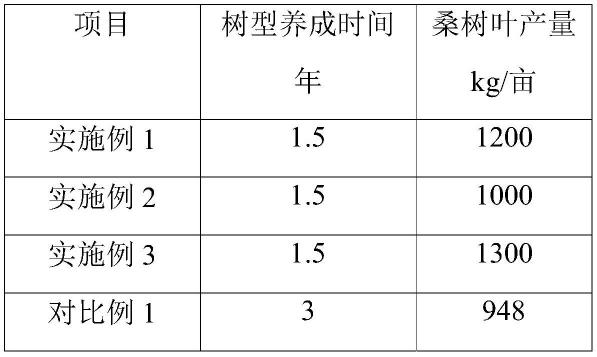

具体实施方式

25.本发明一种自走式钢结构立体车库能够最大限度的在更多环境条件下实施,它的条状的立体车库的宽度可以根据具体地理条件相应变窄,更方便实施。

26.新型自走式钢结构立体车库包括只有一条被基础构架托在空中的在其两边的空间排列着车位5的通用车道3和这一组合体的连续延伸形成的每转一圈就升高一层形成的俯视下的条状的立体车库,组成立体车库的模块是通用车道3和其两侧的三车位5和成一体的大单元模块,见图1。本发明的方案是所述的新型自走式钢结构立体车库分为转圈上升的基础构架的框架和构成立体车库的模块,基础构架的通用车道3部分路段的两侧或一侧不设车位5框架,组成新型自走式立体车库的模块是小单元模块,所述的小单元模块一种是对应车位5的通用车道3模块和另一种通用车道3模块两侧的三车位5或二车位5模块,上述模块也分为两类,一类用于坡道,另一类用于转弯时的平台,所述的小单元模块都是垂直摞叠在基础构架的框架上的。

27.被基础构架托在空中的在其两边的空间排列着车位5的通用车道3的立体车库基

础构架间隔一段距离设立一个伸缩缝。

28.所述的自走式钢结构立体车库分为基础构架和由多个小单元模块组成的车库主体,基础构架用料的强度要数倍于之上的小单元模块,主要是指主立柱4的抗压强度。

29.图1中所示的是现有的一种的组成自驾式钢结构立体车库的模块,这种模块体积过大,不利于运输和钢结构立体车库现场的模块的拼装和吊装,模块的体积长17.1米,高2.4米,宽7.5米。

30.在图2中将图1所示的一层对应三个车位的通用车道3和两侧的车位5形成的模块分成了三个小单元模块,小单元模块包括中间的通用车道3模块和两边的对称的车位5模块,这样每个模块大体缩小了1/3,最大的好处在于方便工地现场的拼装和组装,并减少了向基础构架上的吊装难度。通用车道3模块的宽度6.3米,长7.8米,高2.4米,组成横侧面6的4根横梁62均采用20

×

20的h型钢,组成侧面61的4根顺梁63也是采用20

×

20的h型钢,立柱41采用了12

×

12的型钢三角铁,路面64采用3毫米厚的钢板,路面64下面的顺梁63之间可增加支撑路面64的托撑,在两边的车位5宽度5.4米,长和高和通用车道3一样,也是7.8米和2.4米,以上的尺寸都是模块的外形尺寸,所用的材料,立柱41采用12

×

12的型钢三角铁,车位5外侧的立柱41也可选用图10所示的槽钢。三个小单元模块的共同点是依图2中的通用车道3模块中的箭头所示方向上升,形成在7.8米长度上上升0.05米的坡度,地平1的高度与模块低点一致,模块的长度是指垂直长度,也就是横梁62之间的7.8米垂直长度,模块立柱41都是垂直的,在组成通用车道3模块和车位5模块各自上下面的4个内角处都固定连接了直角三角钢板65,直角三角钢板65的作用一是提高小单元模块的定型度,二是在其上设有利于吊装的至少两套导卫装置。

31.图3和图4显示的是基础构架,它包括主立柱4和支撑主立柱4的钢筋水泥基础和被主立柱4托起的一圈条形上升的由主顺梁和主横梁57组成的起托撑作用的框架。

32.图3是基础构架的主视图,从正面显示出了基础的构架,主立柱4和其上的顺梁构成的上升路线,顺序是由引道2到第一个平台平台31,由平台31沿箭头所指方向到第二个平台32,通过主顺梁33到第三个平台34,从第三个平台34到第四个平台35,再通过主顺梁36到第一圈的终点37,结合俯视图4,能更清晰的看到主立柱4托起之上的框架。图3和图4中的4个箭头都表示托起通用车道3和车位5模块框架上升的方向。图3中的第一个箭头是引道2的,其余4个箭头是一致的,第四个箭头到达坡道最高点37,托架由通用车道3内侧主顺梁38和外侧主顺梁39,车位5内侧主顺梁51和外侧主顺梁52,与主横梁57交叉构成了每个交叉点,每个交叉点下都有一个主立柱4支撑。

33.图4是图3的俯视图,共同表示了基础的构架的框架,图中在基础构架上的框架的前边和后边的通用车道3都有一段长15.6米的通用车道3的两侧没设车位5的区域55,目的是在新型自走式钢结构立体车库某处遇到较窄路段时的应对。在俯视图中显示了车库基础构架总长是127.8米,从地平面1到第一个平台31的高度距离是4.5米,第一个平台31到第二个平台32的高度距离是0.6米。从第三个平台34到第四个平台35的标高是0.6米,每个相邻平台的升高都是0.6米,合计转一圈的升高是2.4米,基础构架总高是6.9米。

34.在图4中每个平台间的距离是93.6米,由于高度差是0.6米,计算坡度是0.641%,这里选用的主立柱4是300

×

300的h型钢,横梁是250

×

250的h型钢,单面上升坡道排列着主立柱4,从第一排的到第十三排形成的12空间跨度是93.6米,相邻的两根主立柱4空间的距

离是7.8米。

35.在图4中标出是每前进一排,也就是沿箭头每前进到下一个主横梁57,主立柱4要升高0.05米,这样基础构架上边的框架的两平台之间这段93.6米的长坡就形成了0.641%的坡度,和被托在其上模块是一致的,在7.8米长度上上升0.05米,由于地势不同造成基础地基标高的不同,由主立柱4的长度的改变解决。

36.被基础构架托在空中的在其两边的空间排列着车位5的通用车道3的立体车库基础构架间隔一段距离设立一个伸缩缝,伸缩缝大小的设置要考虑到地域气候和季节。

37.在基础构架中所示尺寸都是以所用材料中心计算的,在图4所示的一种的基础构架的四边形是正方形的,这里并不排除长方形和非正多边形,这是根据地形情况灵活决定的。基础构架还要考虑牢固性和承重性,不但要求承重自身的重量和其上模块的重量,还要承受汽车的重量。

38.在图4的4个空角处56是无法进出汽车的,此空间可以作为其他用途如安装电梯和其他设备等。方便司机和乘客上下的电梯可安装在立体车库的拐角处的不便设车位3处或附在立体车库的一侧。

39.在主横梁之间的虚线是表示对应基础构架之上的车位5的。两个车位5的小单元模块就垂直摞叠在其上,两个车位5的小单元模块和中间的通用车道3小单元模块组成一组小单元模块,摞叠在有坡度的基础构架上的每组小单元模块都是一样的,拐角处的每组小单元模块是不带坡度的,自走式钢结构立体车库的主体就是这样的每组小单元模块沿箭头摞叠而成的,摞叠一圈就形成一层的立体车库,同时模块的上面又形成了基础构架一样的支撑框架,继续摞叠几圈就形成几层的立体车库。不过下层的立柱41要高于上层的抗压强度。

40.引道口21与水平面1处在一个标高上,从引道口21到第一个平台垂直高4.5米,实际上也可设到最低到2米,可以减少材料费用,这样转一圈升高2.4米,其主立柱4转到最高处也可以到达4.4米,其基础构架的框架下面仍能通过一般货车。

41.图中双点画线圈出的是假定的已有建筑物7,新型自走式钢结构立体车库的大小和走向,就是根据其内建筑物的大小和多少及形状决定的。已有建筑物7是一个,也可以是多个。

42.图5也是图3的俯视图,也是新型自走式钢结构立体车库的基础构架图,其上的模块也是垂直摆放的,所以俯视图5的形状也决定了立体车库俯视下的形状,通用车道3的部分路段是组成立体车库的一条整边的两侧或一侧不设车位5模块。

43.它其中的用双点画线圈出的是表示一个或一个以上的已有建筑物7,空白区是不能进入汽车的区域56,可做它用,图中左上角表示了去掉这部分的方式。

44.在通用车道3的内侧采用了45度角30的解决方式,此方式也能用到另外三个角,此方式占用了一个车位5的部分地面,但方便了通行,在此处只表示了一个45度角30。因为此图是基础构架的图,这样处理也可以,为了方便了通行要在其上的所有平台模块都按45度角30处理。

45.还有在图5中不同于图4的地方,是它的整个一个边的通用车道3的内侧去掉了车位5,成了不设车位5的区域55,这样的方式也可以同时在通用车道3的外侧实施,形成整个一个边的通用车道3两侧都是不设车位5的区域55,这是在空间不允许的情况下才这样处理,因此而失掉了一些车位5。

46.在图5中的正方形的立体车库基础构架在一个边表示出了两个对应不带坡度平台模块的框架尺寸,和1个对应带坡度的小单元模块的框架尺寸,平台的模块部分尺寸17.1米,12个对应带坡度的小单元模块坡长共93.6米,每个小单元模块长7.8米,整个外形长127.8米。

47.图6是用于模块之间和模块与基础构架之间的设置在直角三角钢板65上的导卫装置的仰视图,图7是图6的a_a切面的剖视图。在图中一块是带孔的直角三角钢板65,另一块是带圆锥体67的直角三角钢板66。三角板一是焊接到基础框架的通用车道3内侧主顺梁38和外侧主顺梁39,对应车位5内侧主顺梁51和外侧主顺梁52,与主横梁57交叉构成的内角上,二是焊接在小单元模块的顺梁63和横梁62交叉的4个内交上,带孔的焊接到基础框架和模块的上面的4个内角上,带圆锥体67的焊接到小单元模块的下面的4个内角上,圆锥体67的中心与圆孔的中心相对应,三角钢板的垂直边边长可在0.5米到1米之间,厚度等于或略低于h型钢翼缘的厚度。圆锥体67的底圆直径一般是在三角钢板的垂直边长度的一半。图中用x表示,孔径大于椎体67的底圆直径,用x 0.01表示,孔径大于圆锥体67的底圆直径一个厘米,这样的导位精度是不算高,但提高了导入效率,初导入位后,为精调定位置留了余地。

48.一种新型自走式立体车库的一种形式是只有单侧非直角的车位5和通用车道3组成的,如图8只显示了车库4个角的一个,所示的45度角的一种车位5布置方式,它的特点是使新型自走式钢结构立体车库的宽度大幅度变窄,它的车位5采用了45度排列,可以把宽度压缩到5米,因为一般轿车的4角都是弧形的,所以5米的车位5垂直长度对一般轿车包括越野车来说是有余地的,横梁57之间立柱41,如采用单向通用车道3只许3.5米即可,用跨度8.5米的横梁可行。由于车位5和通用车道3之间不设立柱41又增加了活动的自由度。平台35的通用车道3的内角取45度的方式,箭头表示行车和入位方向,在采用单向通用车道3时,需在单向通用车道3的顶层连接另一条通向地面的引道,通用车道3加宽到4.5米则不必。双点划线表示了已有建筑物7。

49.图9是表示两个小单元通用车道3模块与两个小单元车位5模块并接时立柱41的状态截面图,它形成了4个三角铁立柱41侧面的并接。

50.图10是2两个车位5外侧对接的截面图,采用了三角铁作为立柱41的材料,但也可以采用图11所示的槽钢材料。

51.图12是表示了小单元模块摞叠时顺梁63和横梁62的状态,由于模块的顺梁63和横梁62都采用了h型钢,而且其上下框架的尺寸一样,形成了h型钢垂直的摞叠,其好处是加大了顺梁63和横梁62的抗弯性。

52.本发明的新型自走式钢结构立体车库,作用是使每转一圈就升高一层形成的俯视下的条状的立体车库的宽度,部分变窄,适用于更多的复杂地理环境。钢结构立体车库包括转圈上升的基础构架和构成立体车库的模块,基础构架的通用车道3部分路段的两侧或一侧不设车位5框架,组成新型自走式立体车库的模块是小单元模块,由小单元模块的摞叠构成了新型自走式钢结构立体车库的主体,这种构成方式既方便车库材料的运输,也加快了建成速度。

53.小单元模块的摞叠方式由于体积小加上又有导卫装置,使新型自走式钢结构立体车库的吊装像摞叠积木一样简单。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。