1.本发明涉及环境催化材料技术领域,尤其涉及一种硫氮共配位铁单原子催化剂及其制备方法与应用。

背景技术:

2.随着人类社会的不断发展,人们对赖以生存的各种必须物质的质量及数量需求不断提高,由此产生的大量难以自然降解且具有生物毒性的有机污染废水,对人体健康和生态环境造成严重威胁,因此迫切需要发展高效绿色的有机污染废水处理技术。

3.基于过硫酸盐活化的高级氧化技术(均相或非均相)适用范围广、抗干扰能力强、处理效率高,且所利用的氧化剂过硫酸盐性质稳定、易储存,因而在难降解有机污染的处理中具有前景。传统催化过程利用金属离子作为催化剂,能快速催化降解有机污染物,但投加的金属离子在催化反应之后无法回收利用,且进入水体易造成二次污染。为解决上述问题,非均相催化剂被开发用于过硫酸盐活化,其活性金属成分由于受自身晶体共价键或载体空间的限制,在催化过程中的溶出量低,且在反应后易于回收利用,但过硫酸盐利用效率较低而表现出低的有机污染处理效率。因此,构建高催化效率且绿色的非均相过硫酸盐催化剂成为过硫酸盐技术发展的重要方向。

4.单原子催化剂(sac)符合绿色、稳定和高效发展理念,具有100%的原子利用效率并表现出超低的co溶出。然而,单原子催化剂的催化效率与金属原子的载量密切相关,由于受金属原子高表面能的限制,前驱体在热解的过程中相邻金属原子之间容易相互团聚从而形成金属团簇或纳米颗粒,这减少了生成单原子位点的活性中心的数目,使得金属原子的利用效率下降。而单一的配位如金属-氮配位结构通常由于氮原子的高电负性而不利于过硫酸盐的吸附及氧化。因此,调控单原子催化剂的结构获得高稳定性和催化活性的特性仍然充满挑战。

技术实现要素:

5.本发明旨在提供一种硫氮共配位铁单原子催化剂及其制备方法与应用。本发明的制备方法通过简便有效的自组装方式合成前驱体,所制备的单原子催化剂在硫氮配位的共同作用下,虽然具有较低的金属原子载量,但仍表现出高稳定性及催化活性。

6.本发明采用的技术方案如下:

7.一、一种硫氮共配位铁单原子催化剂

8.硫氮共配位铁单原子催化剂主要由碳骨架掺杂原子组成,掺杂原子为氮、硫和铁,铁原子与硫及氮配位后嵌合在碳骨架上。

9.硫氮共配位铁单原子催化剂中铁的质量分数为0.43~0.63wt%。

10.二、一种硫氮共配位铁单原子催化剂的制备方法

11.包括以下步骤:

12.步骤1)将乙酰丙酮铁与锌盐共同溶解于甲醇中获得金属盐溶液,将2-甲基咪唑溶

解于甲醇中获得2-甲基咪唑溶液,而后将金属盐溶液与2-甲基咪唑溶液迅速混合并封闭置于恒温条件下充分反应,待反应完全后,将所得沉淀用甲醇洗涤并干燥获得金属有机骨架前驱体;

13.步骤2)将步骤1)所得的金属有机骨架前驱体与硫粉混合并加入溶剂,持续恒温搅拌至均匀混合后,在烘箱中干燥;

14.步骤3)在惰性气体的氛围中,将步骤2)所得干燥产物进行高温热解,将热解后产物进行酸洗干燥,得到硫氮共配位的铁单原子催化剂。

15.所述步骤1)中:锌盐为硝酸锌、氯化锌和硫酸锌中的一种;乙酰丙酮铁与锌盐的摩尔比为1:10;金属盐溶液与2-甲基咪唑溶液中所用甲醇的体积比为1:1;金属盐溶液中甲醇与锌盐的摩尔比为216.5:1~649.5:1。

16.所述步骤1)中:反应的温度为60℃,反应时间为24h;反应后甲醇洗涤三次及以上,干燥温度为60~80℃。

17.所述步骤2)中:金属有机骨架前驱体与硫粉的质量比为3:40~5:40;所述溶剂为四氯化碳和乙醇,二者体积比为4:1;持续恒温搅拌和烘箱干燥的温度为60~80℃。

18.所述步骤3)中:惰性气氛为氮气或氩气;热解温度为900~950℃,保持时间为3~4h。

19.热解后产物进行酸洗的介质为盐酸或硫酸,酸浓度以氢离子计为1mol/l,酸洗时间为10h,酸洗温度为80℃。

20.三、硫氮共配位铁单原子催化剂的应用

21.硫氮共配位铁单原子催化剂应用于有机污染废水处理;硫氮共配位铁单原子催化剂催化单过硫酸盐降解双酚a。

22.四、一种硫氮共配位钴单原子催化剂

23.硫氮共配位钴单原子催化剂用于有机污染废水处理,催化单过硫酸盐降解双酚a;

24.硫氮共配位钴单原子催化剂由钴原子与硫及氮配位后嵌合在碳骨架上得到;

25.硫氮共配位钴单原子催化剂的制备方法如下:

26.(1)称取3.391g硝酸锌和0.406g乙酰丙酮钴溶解于100ml甲醇中得到深绿色溶液a;

27.(2)称取3.941g 2-甲基咪唑溶解于300ml甲醇中得到澄清溶液b;

28.(3)快速将b溶液倒入a溶液中并且置于60℃下保持24h,之后将所得沉淀用甲醇洗涤3次,所得产物置于烘箱中80℃下干燥,获得前驱体co(acac)3@zif-8;

29.(4)称取0.20g硫粉和2.0g co(acac)3@zif-8前驱体粉末加入含有四氯化碳和乙醇(v/v=4:1;20ml)的混合溶剂中,随后在60℃下搅拌干燥,研磨后得到s/co(acac)3@zif-8混合粉末;

30.(5)将s/co(acac)3@zif-8混合粉末置于管式炉中,在氮气气氛下以5℃/min的升温速率将温度升至900℃,并在该温度条件下保持3h,热解产物用1m的盐酸溶液清洗后进行干燥得到硫氮共配位钴单原子催化剂。

31.本发明还提供了上述技术方案所制备的硫氮共配位铁或钴单原子催化剂在模拟有机污染废水处理中的应用,包括利用硫氮共配位铁或钴单原子催化剂催化单过硫酸盐降解双酚a。

32.本发明技术方案的关键在于利用锌离子与2-甲基咪唑自组装形成金属有机骨架的过程,将乙酰丙酮铁限域于有机骨架的腔体结构中,而后前驱体与硫均匀混合,在高温热解的条件下,一方面,铁与氮、硫原子配位而被锚定于碳骨架上,形成均匀分散的铁单原子催化位点,电子结构受氮、硫配位键作用而被调控,提高催化剂的催化活性;另一方面,硫在高温热解的过程中对催化剂的表面进行刻蚀,促进催化剂形成多级孔结构。

33.本发明的有益效果:

34.(1)本发明所提供的硫氮共配位铁单原子催化剂具有多级孔结构和良好分散的金属铁单原子,且硫与氮共配位调控了铁单原子位点的电子结构,促进单过硫酸盐在其位点上的吸附及电子得失,提高催化剂的催化活性。

35.(2)本发明所提供的硫氮共配位铁单原子催化剂制备方法简单,环境友好,易于操作。且硫氮共配位铁单原子催化剂活化单过硫酸盐体系具有很高的实际利用价值,能够在宽ph值范围(3.7~8.8)以及复杂环境背景条件影响(如cl-、no

3-、h2po

4-和ha)下实现对双酚a的高效降解。

36.(3)本发明所提供的硫氮共配位铁单原子催化剂在难降解有机污染废水中应用,所述催化剂具有高的过硫酸盐利用效率,降低了单过硫酸盐的投加量,节约了修复成本;处理方法简单易行,不产生二次污染,为高效稳定的单原子催化材料在环境修复领域的应用奠定基础。

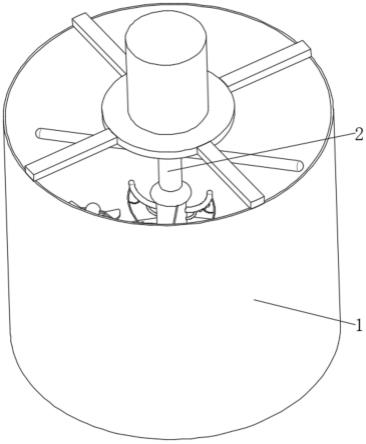

附图说明

37.图1为实施例2制备的硫氮共配位铁单原子催化剂的xrd图;

38.图2为实施例2制备的硫氮共配位铁单原子催化剂的sem图;

39.图3为实施例2制备的硫氮共配位铁单原子催化剂的haadf-stem图;

40.图4为实施例2制备的硫氮共配位铁单原子催化剂的xps n1s和s 2p图;

41.图5为实施例1~5制备的硫氮共配位铁(或钴)单原子催化剂活化单过硫酸盐降解双酚a的效率图;

具体实施方式

42.为了使本发明的目的、技术方案及优点更加明白清楚,结合附图和实施例,对本发明进一步的详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,而不是限制本发明的保护范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,均在本发明保护范围。

43.除非另有定义,下述实施例中所述实验方法,专业术语与本领域通常理解含义相同。本发明所使用术语以描述具体实施例为目的,并不旨在限制本发明的保护范围。

44.除非另有说明,本发明中所使用试剂、材料、仪器等均可从商业途径获得。

45.实施例1

46.(1)称取3.391g硝酸锌和0.402g乙酰丙酮铁溶解于300ml甲醇中得到暗红色溶液a;

47.(2)称取3.941g 2-甲基咪唑溶解于300ml甲醇中得到澄清溶液b;

48.(3)快速将b溶液倒入a溶液中并且置于60℃下保持24h,之后将所得沉淀用甲醇洗

涤3次,所得产物置于烘箱中80℃下干燥,获得前驱体fe(acac)3@zif-8;

49.(4)称取0.15g硫粉和2.0g fe(acac)3@zif-8前驱体粉末加入含有四氯化碳和乙醇(v/v=4:1;20ml)的混合溶剂中,随后在60℃下搅拌干燥,研磨后得到s/fe(acac)3@zif-8混合粉末;

50.(5)将s/fe(acac)3@zif-8混合粉末置于管式炉中,在氮气气氛下以5℃/min的升温速率将温度升至900℃,并在该温度条件下保持3h,热解产物用1m的盐酸溶液清洗后进行干燥得到硫氮共配位铁单原子催化剂。

51.实施例2

52.(1)称取3.391g硝酸锌和0.402g乙酰丙酮铁溶解于300ml甲醇中得到暗红色溶液a;

53.(2)称取3.941g 2-甲基咪唑溶解于300ml甲醇中得到澄清溶液b;

54.(3)快速将b溶液倒入a溶液中并且置于60℃下保持24h,之后将所得沉淀用甲醇洗涤3次,所得产物置于烘箱中80℃下干燥,获得前驱体fe(acac)3@zif-8;

55.(4)称取0.20g硫粉和2.0g fe(acac)3@zif-8前驱体粉末加入含有四氯化碳和乙醇(v/v=4:1;20ml)的混合溶剂中,随后在60℃下搅拌干燥,研磨后得到s/fe(acac)3@zif-8混合粉末;

56.(5)将s/fe(acac)3@zif-8混合粉末置于管式炉中,在氮气气氛下以5℃/min的升温速率将温度升至900℃,并在该温度条件下保持3h,热解产物用1m的盐酸溶液清洗后进行干燥得到硫氮共配位铁单原子催化剂。

57.图1为实施例2制备的硫氮共配位铁单原子催化剂的xrd图,由图可知:在xrd图谱中仅能观察到属于碳的衍射峰,而并没有属于金属铁及其化合物的衍射峰,说明材料以碳为骨架,铁不形成硫化物或氧化物晶体。

58.图2为实施例2制备的硫氮共配位铁单原子催化剂的sem图,由图可知:由于硫的刻蚀作用,催化剂呈表面粗糙类球形的核壳结构,说明材料在热解过程中形成多孔结构。

59.图3为实施例2制备的硫氮共配位铁单原子催化剂的haadf-stem图,由图可知:铁在以碳为骨架的催化剂中以单原子形式存在。

60.图4为实施例2制备的硫氮共配位铁单原子催化剂的n1s图(图4中的a)和s 2p xps图(图4中的b),由图可知:铁与硫和氮形成配位,进一步证实单原子fe-sn的配位结构的形成。

61.实施例3

62.(1)称取3.391g硝酸锌和0.402g乙酰丙酮铁溶解于300ml甲醇中得到暗红色溶液a;

63.(2)称取3.941g 2-甲基咪唑溶解于300ml甲醇中得到澄清溶液b;

64.(3)快速将b溶液倒入a溶液中并且置于60℃下保持24h,之后将所得沉淀用甲醇洗涤3次,所得产物置于烘箱中80℃下干燥,获得前驱体fe(acac)3@zif-8;

65.(4)称取0.25g硫粉和2.0g fe(acac)3@zif-8前驱体粉末加入含有四氯化碳和乙醇(v/v=4:1;20ml)的混合溶剂中,随后在60℃下搅拌干燥,研磨后得到s/fe(acac)3@zif-8混合粉末;

66.(5)将s/fe(acac)3@zif-8混合粉末置于管式炉中,在氮气气氛下以5℃/min的升

温速率将温度升至900℃,并在该温度条件下保持3h,热解产物用1m的盐酸溶液清洗后进行干燥得到硫氮共配位铁单原子催化剂。

67.实施例4

68.(1)称取3.391g硝酸锌和0.402g乙酰丙酮铁溶解于100ml甲醇中得到暗红色溶液a;

69.(2)称取3.941g 2-甲基咪唑溶解于100ml甲醇中得到澄清溶液b;

70.(3)快速将b溶液倒入a溶液中并且置于60℃下保持24h,之后将所得沉淀用甲醇洗涤3次,所得产物置于烘箱中80℃下干燥,获得前驱体fe(acac)3@zif-8;

71.(4)称取0.20g硫粉和2.0g fe(acac)3@zif-8前驱体粉末加入含有四氯化碳和乙醇(v/v=4:1;20ml)的混合溶剂中,随后在60℃下搅拌干燥,研磨后得到s/fe(acac)3@zif-8混合粉末;

72.(5)将s/fe(acac)3@zif-8混合粉末置于管式炉中,在氮气气氛下以5℃/min的升温速率将温度升至900℃,并在该温度条件下保持3h,热解产物用1m的盐酸溶液清洗后进行干燥得到硫氮共配位铁单原子催化剂。

73.实施例5

74.(1)称取3.391g硝酸锌和0.406g乙酰丙酮钴溶解于100ml甲醇中得到深绿色溶液a;

75.(2)称取3.941g 2-甲基咪唑溶解于300ml甲醇中得到澄清溶液b;

76.(3)快速将b溶液倒入a溶液中并且置于60℃下保持24h,之后将所得沉淀用甲醇洗涤3次,所得产物置于烘箱中80℃下干燥,获得前驱体co(acac)3@zif-8;

77.(4)称取0.20g硫粉和2.0g co(acac)3@zif-8前驱体粉末加入含有四氯化碳和乙醇(v/v=4:1;20ml)的混合溶剂中,随后在60℃下搅拌干燥,研磨后得到s/co(acac)3@zif-8混合粉末;

78.(5)将s/co(acac)3@zif-8混合粉末置于管式炉中,在氮气气氛下以5℃/min的升温速率将温度升至900℃,并在该温度条件下保持3h,热解产物用1m的盐酸溶液清洗后进行干燥得到硫氮共配位钴单原子催化剂。

79.应用例1

80.以双酚a作为目标有机污染物进行单过硫酸盐催化试验。分别取10mg实施例1~实施例4制备得到的硫氮共配位铁单原子催化剂和实施例5制备的硫氮共配位钴单原子催化剂,置于200ml含有13.6mg/l的双酚a溶液中(初始ph值6.5),磁力搅拌40min以达到吸附平衡。随后,向体系中加入60mg单过硫酸盐后启动氧化反应。每隔一定的时间间隔抽取样品,经0.22μm聚四氟乙烯过滤膜过滤后,取0.5ml等体积的甲醇混合,利用高效液相色谱测定双酚a的浓度变化,结果示于图5。

81.由图5可知,本发明实施例1-5所制备的硫氮共配位铁(或钴)单原子催化剂在20min内对bup的降解效率均在82%以上,其中,实施例2制备得到的硼氮共掺杂生物碳材料在20min内对bup的降解效率即能达到99.8%。可见,本发明所制备得到的硫氮共配位铁单原子催化剂对有机污染物双酚a具有较高的降解效率。

82.图5中的s1~s5分别为实施例1-5所制备的催化剂活化单过硫酸盐降解双酚a的效率。

83.应用例2

84.以双酚a作为目标有机污染物进行单过硫酸盐催化试验。分别取10mg实施例2制备得到的硫氮共配位铁单原子催化剂,置于200ml含有13.6mg/l的双酚a溶液中,磁力搅拌40min以达到吸附平衡。随后,向体系中加入60mg单过硫酸盐后启动氧化反应。每隔一定的时间间隔抽取样品,经0.22μm聚四氟乙烯过滤膜过滤后,取0.5ml等体积的甲醇混合,利用高效液相色谱测定双酚a的浓度变化。其中,ph值的影响为利用缓冲剂将双酚a溶液的ph值调节为3.7、4.7、7.1、8.1、8.8;背景离子及有机质的影响则为在初始ph不变的条件下向双酚a溶液中投加10mm的阴离子(cl-、no

3-、h2po

4-)和10mg/l的腐殖酸(ha)。试验结果列于表1。

85.表1不同背景条件影响下硫氮共配位铁单原子催化剂对双酚a降解的催化效率

[0086][0087]

上表为实施例2制备的硫氮共配位铁单原子催化剂活化单过硫酸盐降解在不同水质背景条件下降解双酚a的效率。

[0088]

对实施例2所制备的硫氮共配位铁单原子催化剂进行ph值,阴离子(cl-、no

3-、h2po

4-)和腐殖酸(ha)干扰下催化降解双酚a的效率对比试验发现,硼氮共掺杂生物碳材料在不同的环境背景条件下仍具有优良的催化性能,在宽ph值范围(3.7~8.8)条件下,双酚a在20min内的降解效率至少为98.2%。在10mm的阴离子cl-、no

3-和h2po

4-和10mg/l腐殖酸的干扰下反应20min双酚a的降解效率至少为99.4%。以上结果说明了制备的硫氮共配位铁单原子催化剂具有良好的抗环境背景干扰的能力。

[0089]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅为清楚起见,本领域技术人员应当将说明书作为一个整体,实施例中的技术方案也可以适当组合,形成本领域技术人员可以理解的其他实施方式,这些均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。