一种针对机械加工pfa弹簧的内撑装置及其内撑方法

技术领域

1.本发明属于工程塑料自动化加工领域,具体涉及一种针对机械加工pfa弹簧的内撑装置及其内撑方法。

背景技术:

2.pfa管件具有耐腐蚀,介电性好,耐辐射性能优异和阻燃性优异等特点,但其相较于普通金属管件来说,硬度小、易变性,在对其外表面进行切割加工时,管件受力易产生形变,对加工成形产生影响。

3.目前的圆柱内撑装置多采用气动或简单机械方式使卡盘反夹持在圆柱内壁起到内部支撑作用。但针对用于切割加工pfa弹簧的pfa管件来说,因刀具将贯穿整个管壁进行切割,存在刀具与内撑接触面的划损问题,大大降低了刀具使用寿命;同时不同参数弹簧加工时,刀具行进速度与管件转速均由人工计算,易计算错误导致弹簧不合规格,使得次品率升高。而且,现在还没有专门针对pfa弹簧螺旋角的测量装置,加工后的pfa弹簧参数是否合格无法检测,从而无法准确判断人为计算并输入到切割设备的工艺参数是否出现错误,这将严重影响pfa弹簧的大规模普及使用。

4.因此,提出一种能规避刀具划损且可判断参数计算是否错误的内撑装置及方法,来增加pfa弹簧制备效率、降低次品率尤为重要。

技术实现要素:

5.本发明的目的是针对现有技术的不足,提供一种针对机械加工pfa弹簧的内撑装置及其内撑方法,解决刀具使用寿命减低和pfa弹簧次品率高的问题。

6.为实现上述目的,本发明提供以下技术方案:

7.本发明一种针对机械加工pfa弹簧的内撑装置,包括内撑机构和带座轴承;内撑机构包括支撑架模块和内撑板件模块。

8.所述内撑板件模块包括软质凸起、支撑层、基板和螺线型网丝段。所述支撑层固定在基板外表面,且支撑层外表面开设有沿轴向等距布置的多个螺线型槽段;支撑层位于每相邻两个螺线型槽段之间的外表面上均固定有排列成螺线型的多个软质凸起,且支撑层位于每相邻两个螺线型槽段之间的外表面上错开软质凸起的位置处嵌有一根螺线型网丝段。所述内撑板件模块设有沿周向等距布置的n个,n在3~6范围内取值;n个内撑板件模块收拢状态下,n个内撑板件模块的支撑层上所有螺线型槽段形成一个完整的螺旋槽;每相邻两个内撑板件模块中,其中一个内撑板件模块上的每根螺线型网丝段与另一个内撑板件模块上正对的一根螺线型网丝段通过一根连接网丝连接;连接网丝的长度不小于相邻内撑板件模块分离时的最大间距,从而保证连接网丝在相邻内撑板件模块分离时不被扯断。所有螺线型网丝段和连接网丝组成螺旋网丝。

9.所述支撑架模块包括电机、长套筒和剪叉杆组;所述电机的壳体通过两个衬套支承在带座轴承上;电机的输出端与长套筒构成移动副;所述长套筒与电机的壳体固定;长套

筒开设有n个沿周向等距布置的滑槽,每个滑槽位置处设有一个剪叉杆组;所述剪叉杆组由中部铰接的两根剪叉杆组成,其中一根剪叉杆的内端铰接在长套筒上,外端铰接在对应一个内撑板件模块的基板内表面;另一根剪叉杆的内端铰接在电机的输出端上,外端与一个滑块铰接,滑块与对应一个内撑板件模块的基板内表面构成移动副;电机控制各剪叉杆组中剪叉杆的角度变化,进而带动各内撑板件模块撑起和收回,撑起时能够提供可控的支撑力。所述长套筒两端均固定有线圈,螺旋网丝两端与两个线圈的一端分别连接。两个线圈另一端均连接有滑环,每个滑环与一对电刷接触;其中一对电刷并联连接继电器以及警示灯;开始工作前,可将继电器连接到切割设备的控制中心,各电刷固定在切割设备的机身上,不随内撑机构旋转。

10.优选地,所述4~6个软质凸起内嵌有应力片,各应力片分设在支撑层两端以及中间位置处,且每片应力片在支撑层周向上也错开布置。支撑层和基板正对每片应力片的位置处均开设有过孔,每片应力片上连接的导线穿过支撑层以及基板对应位置的过孔,只在调试支撑层对pfa管件的内撑力时,导线才与控制中心连接,从而使应力片反馈支撑层对pfa管件的内撑力,支撑层对pfa管件的内撑力符合要求后,将导线拆下并固定于基板内表面,避免干涉以及绕线的问题。

11.优选地,所述软质凸起的材料通过特殊方式制备,以达到硬度要求。软质凸起的材料的制备过程具体为:在搅拌器中依此加入聚乙烯60份、相容剂2.5份、偶联剂10份、抗氧化剂1份得到初步混合液,然后加入合成树脂40份、碳酸钙5份、润滑剂1.5份、防腐剂2份、硬脂酸镁1份和石英粉2份得到完全混合液。设置搅拌转速为500r/min,搅拌时间为6min,将完全混合液搅拌均匀,接着添加增塑剂1.5份和阻燃剂1份,在100~110℃、搅拌转速为900r/min的条件下,搅拌均匀,得到搅拌液;将搅拌液进行双辊塑炼,两轧轮机的速比均为1:1.2,温度为160℃;将经双辊塑炼得到的物料加入到双螺杆挤出机内,温度升高至250℃,使用双螺杆挤出机熔融挤出,得到未塑形材料溶液。

12.更优选地,未嵌有应力片的软质凸起通过将软质凸起的材料加入凸起模具中进行制备,而内嵌应力片的软质凸起制备过程具体为:将软质凸起的材料加入凸起模具中,并在软质凸起的材料降温至80℃以下时在底部嵌入连接导线的应力片,待软质凸起的材料完全凝固后得到内嵌应力片的软质凸起。其中,软质凸起的底圆直径为支撑层外径的1/35,软质凸起的高度为软质凸起底圆直径的1/5。

13.优选地,所述支撑层的制备过程为:取硬度在d47~d52之间的可热熔塑形塑料,进行二次重塑,重塑过程中在表面嵌入铝制的螺线型网丝段,凝固后得到表面嵌有螺线型网丝段的支撑层,且沿周向上螺线型网丝段露出支撑层外。

14.更优选地,所述支撑层材料采用尼龙材料,达到具备适当弹性的效果,最佳硬度为d50。

15.优选地,所述基板采用sks-2合金工具钢锻压而成;基板外表面与支撑层粘连。

16.优选地,根据待加工pfa弹簧的设计参数计算弹簧中径d,取弹簧中径d的1/4~1/2作为弹簧节距t,则弹簧支撑圈的高度x=(h b-nt)/2,螺旋角α=arctan(t/d),螺旋线走刀轴向距离l=h-2x;螺线型槽段宽度为刀具宽度的1.2~2倍,螺旋槽的轨迹线与待加工pfa弹簧的螺旋线一致;其中,pfa弹簧的设计参数包括弹簧矩形截面长度a、弹簧矩形截面宽度b、弹簧的有效圈数n、弹簧外径d1、弹簧内径d1和弹簧自由高度h。

17.优选地,所述所有软质凸起所占面积为基板外表面面积的70%~80%;所述螺线型槽段的深度为0.5mm,宽度为1.5mm;所述螺线型网丝段的直径为0.5mm。

18.本发明一种针对机械加工pfa弹簧的内撑装置的内撑方法,具体步骤如下:

19.步骤一、将长度大于h的pfa管件套在内撑板件模块外,通过三爪卡盘夹紧pfa管件一端;将带座轴承安装在切割设备上,与三爪卡盘同轴设置;各电刷固定在切割设备的机身上。

20.步骤二、将电机、继电器以及各应力片连接的导线与控制中心连接;控制中心驱动电机控制各剪叉杆组角度变化,带动内撑板件模块压紧pfa管件内壁,各软质凸起被压缩,当各应力片检测到对pfa管件的内撑力均值符合要求后,停止驱动电机,将各应力片连接的导线从控制中心取下,固定于基板内表面。

21.步骤三、控制中心控制三爪卡盘旋转,pfa管件和内撑机构随三爪卡盘同步旋转;旋转过程中,螺旋网丝经各线圈、各滑环、各电刷以及继电器将电流传导至控制中心;随后,控制中心控制切割设备的刀具进行切割工作;切割过程中,若继电器传至控制中心的电流信号在预设范围内变化,则刀具正对支撑层的螺旋槽沿设计走刀轨迹运动,接着执行步骤五;否则,因输入到控制中心的待加工pfa弹簧加工参数计算错误或输入错误,刀具偏离设计走刀轨迹,在误差积累下,最终刀具接触到支撑层外表面,切断螺线型网丝段,螺线型网丝段断电,继电器传至控制中心的电流信号变化超出预设范围,控制中心控制三爪卡盘和刀具停止运动,并控制警示灯亮起,接着执行步骤四。

22.步骤四、更换内撑机构,将新的内撑机构重新与带座轴承装配,重新计算并向控制中心输入待加工pfa弹簧的加工参数,然后回到步骤一。

23.步骤五、切割完成后,控制中心控制三爪卡盘和刀具停止运动,并驱动电机带动剪叉杆组反向运动,使内撑板件模块脱离管件内壁,从三爪卡盘上取下加工完成的pfa弹簧。

24.本发明的有益效果在于:

25.1、本发明针对pfa管件切割加工过程中广泛存在的刀具与支撑板件的磨损问题,对支撑层进行表面结构优化,通过结合弹簧螺旋线参数计算轨迹,达到支撑层上螺旋槽适配刀具运行轨迹的效果,避免因刀具与支撑板件间的接触而产生磨损的问题。

26.2、本发明通过使用螺线型网丝段,当因切割设备运行参数人为计算产生误差或输入错误时,刀具偏离设计走刀轨迹,会切断螺线型网丝段,机器自动结束工作,提高机器的安全性和稳定性,进一步降低刀具磨损风险,并以此直接检测了加工的pfa弹簧是否满足精度要求,解决现在没有专门针对pfa弹簧螺旋角的测量装置难题,从而大大降低pfa弹簧次品率,大大降低了成本。

27.3、本发明设计的软质凸起,为达到特殊硬度要求及延展性要求,采用自制材料制成,该材料硬度满足需求,同时具备优秀的延展性,相较于普通聚乙烯材料延展率提高27%,具备优秀的塑形形变能力,受压变形后,能充分填充间隙,增大内撑力的同时保证静摩擦力,从而提供较好的内撑效果。

28.4、本发明中应力片在调节内撑力时实时监控内撑力大小,保证内撑力在不对管件造成变形的情况下,通过调节使内撑力达到最大值,得到最佳支撑效果。

29.5、本发明的支撑架模块由电机控制剪叉杆组角度变化带动内撑板件模块撑起与收回,实现内撑板件模块撑起、收回自动化,对比传统机械式撑起结构,效率显著提高,符合

现代自动化机械理念,节约了人工成本。

附图说明

30.图1为本发明装置的整体结构示意图;

31.图2为本发明的内撑机构示意图;

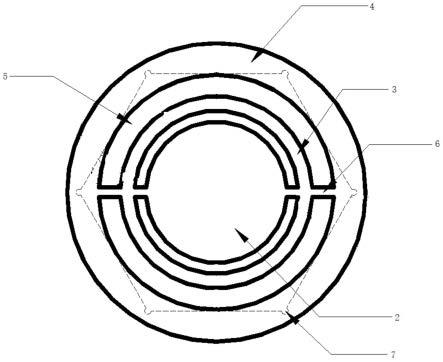

32.图3为本发明的内撑板件模块示意图;

33.图4为本发明中支撑架模块的结构示意图;

34.图5为本发明中内嵌应力片的软质凸起结构示意图;

35.图6为本发明形成的螺旋网丝形状示意图;

36.图7为本发明中螺旋网丝与线圈、滑环和电刷的安装示意图。

具体实施方式

37.下面结合附图对本发明进行进一步描述。

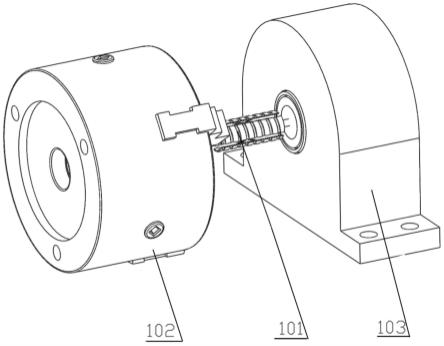

38.如图1所示,本发明一种针对机械加工pfa弹簧的内撑装置,包括内撑机构101和带座轴承103;如图2所示,内撑机构101包括支撑架模块201和内撑板件模块202。

39.如图3所示,内撑板件模块202包括软质凸起301、支撑层302、基板303和螺线型网丝段。支撑层302固定在基板303外表面,且支撑层302外表面开设有沿轴向等距布置的多个螺线型槽段304;支撑层302位于每相邻两个螺线型槽段之间的外表面上均固定(可以采用胶粘)有排列成螺线型的多个软质凸起301,且支撑层302位于每相邻两个螺线型槽段之间的外表面上错开软质凸起的位置处嵌有一根螺线型网丝段。内撑板件模块202设有沿周向等距布置的n个,n在3~6范围内取值;n个内撑板件模块202收拢状态下,n个内撑板件模块202的支撑层302上所有螺线型槽段形成一个完整的螺旋槽;每相邻两个内撑板件模块202中,其中一个内撑板件模块202上的每根螺线型网丝段与另一个内撑板件模块202上正对的一根螺线型网丝段通过一根连接网丝连接;连接网丝的长度不小于相邻内撑板件模块202分离时的最大间距,从而保证连接网丝在相邻内撑板件模块202分离时不被扯断。所有螺线型网丝段和连接网丝组成螺旋网丝601,如图6所示。

40.如图1、图2和图4所示,支撑架模块201包括电机401、长套筒402和剪叉杆组;电机401的壳体通过两个衬套203支承在带座轴承103上,且电机401自带编码器;电机401的输出端与长套筒402构成移动副;长套筒402与电机401的壳体固定(可以通过连接件实现固定,图中未示意);长套筒402开设有n个沿周向等距布置的滑槽,每个滑槽位置处设有一个剪叉杆组;剪叉杆组由中部铰接的两根剪叉杆组成,其中一根剪叉杆的内端铰接在长套筒上,外端铰接在对应一个内撑板件模块202的基板303内表面;另一根剪叉杆的内端铰接在电机401的输出端上,外端与一个滑块铰接,滑块与对应一个内撑板件模块202的基板303内表面构成移动副;电机401控制各剪叉杆组中剪叉杆的角度变化,进而带动各内撑板件模块202撑起和收回,撑起时能够提供可控的支撑力。长套筒402两端均固定有线圈702,螺旋网丝601两端与两个线圈702的一端分别连接,如图7所示。两个线圈702另一端均连接有滑环,每个滑环与一对电刷701接触,如图7所示;其中一对电刷701并联连接继电器以及警示灯;开始工作前,可将继电器连接到切割设备的控制中心,各电刷701固定在切割设备的机身上,不随内撑机构101旋转。

41.作为一个优选实施例,4~6个软质凸起301内嵌有应力片501,如图5所示,各应力片分设在支撑层302两端以及中间位置处,且每片应力片在支撑层302周向上也错开布置。支撑层302和基板303正对每片应力片501的位置处均开设有过孔,每片应力片上连接的导线穿过支撑层302以及基板303对应位置的过孔,只在调试支撑层302对pfa管件的内撑力时,导线才与控制中心连接,从而使应力片反馈支撑层302对pfa管件的内撑力,支撑层302对pfa管件的内撑力符合要求后,将导线拆下并固定于基板303内表面,避免干涉以及绕线的问题。

42.作为一个优选实施例,软质凸起301的材料通过特殊方式制备,以达到硬度要求。软质凸起301的材料的制备过程具体为:在搅拌器中依此加入聚乙烯60份、相容剂2.5份、偶联剂10份、抗氧化剂1份得到初步混合液,然后加入合成树脂40份、碳酸钙5份、润滑剂1.5份、防腐剂2份、硬脂酸镁1份和石英粉2份得到完全混合液。设置搅拌转速为500r/min,搅拌时间为6min,将完全混合液搅拌均匀,接着添加增塑剂1.5份和阻燃剂1份,在100~110℃、搅拌转速为900r/min的条件下,搅拌均匀,得到搅拌液;将搅拌液进行双辊塑炼,两轧轮机的速比均为1:1.2,温度为160℃;将经双辊塑炼得到的物料加入到双螺杆挤出机内,温度升高至250℃,使用双螺杆挤出机熔融挤出,得到未塑形材料溶液。

43.更优选地,未嵌有应力片的软质凸起301通过将软质凸起301的材料加入凸起模具中冷却得到,而内嵌应力片501的软质凸起301制备过程具体为:将软质凸起301的材料加入凸起模具中,并在软质凸起301的材料降温至80℃以下时在底部嵌入连接导线的应力片501,待软质凸起301的材料完全凝固后得到内嵌应力片501的软质凸起301。其中,软质凸起301的底圆直径为支撑层302外径的1/35,软质凸起301的高度为软质凸起301底圆直径的1/5。

44.作为一个优选实施例,支撑层302的制备过程为:取硬度在d47~d52之间的可热熔塑形塑料,进行二次重塑,重塑过程中在表面嵌入铝制的螺线型网丝段,凝固后得到表面嵌有螺线型网丝段的支撑层302,且沿周向上螺线型网丝段露出支撑层302外。

45.更优选地,支撑层302材料采用尼龙材料,达到具备适当弹性的效果,最佳硬度为d50。

46.作为一个优选实施例,基板303采用sks-2合金工具钢锻压而成;基板303外表面与支撑层302粘连。

47.作为一个优选实施例,根据待加工pfa弹簧的设计参数计算弹簧中径d,取弹簧中径d的1/4~1/2作为弹簧节距t,则弹簧支撑圈的高度x=(h b-nt)/2,螺旋角α=arctan(t/d),螺旋线走刀轴向距离l=h-2x;螺线型槽段304宽度为刀具宽度的1.2~2倍,螺旋槽的轨迹线与待加工pfa弹簧的螺旋线一致;其中,pfa弹簧的设计参数包括弹簧矩形截面长度a、弹簧矩形截面宽度b、弹簧的有效圈数n、弹簧外径d1、弹簧内径d1和弹簧自由高度h。

48.作为一个优选实施例,所有软质凸起301所占面积为基板303外表面面积的70%~80%;螺线型槽段304的深度为0.5mm,宽度为1.5mm;螺线型网丝段的直径为0.5mm。

49.本发明一种针对机械加工pfa弹簧的内撑装置的内撑方法,具体步骤如下:

50.步骤一、将长度大于h的pfa管件套在内撑板件模块202外,通过三爪卡盘102夹紧pfa管件一端;将带座轴承103安装在切割设备上,与三爪卡盘102同轴设置;各电刷701固定在切割设备的机身上。

51.步骤二、将电机401、继电器以及各应力片501连接的导线与控制中心连接;控制中心驱动电机401控制各剪叉杆组角度变化,带动内撑板件模块202压紧pfa管件内壁,各软质凸起301被压缩,当各应力片501检测到对pfa管件的内撑力均值符合要求后,停止驱动电机401,将各应力片501连接的导线从控制中心取下,固定于基板303内表面。

52.步骤三、控制中心控制三爪卡盘102旋转,pfa管件和内撑机构101随三爪卡盘102同步旋转;旋转过程中,螺旋网丝经各线圈、各滑环、各电刷以及继电器将电流传导至控制中心;随后,控制中心控制切割设备的刀具进行切割工作;切割过程中,若继电器传至控制中心的电流信号在预设范围内变化,则刀具正对支撑层302的螺旋槽沿设计走刀轨迹运动,接着执行步骤五;否则,因输入到控制中心的待加工pfa弹簧加工参数计算错误或输入错误,刀具偏离设计走刀轨迹,在误差积累下,最终刀具接触到支撑层302外表面,切断螺线型网丝段,螺线型网丝段断电,继电器传至控制中心的电流信号变化超出预设范围,控制中心控制三爪卡盘102和刀具停止运动,并控制警示灯(警示灯自带芯片与控制中心连接,用于接收控制中心的信号)亮起,接着执行步骤四。

53.步骤四、更换内撑机构101,将新的内撑机构101重新与带座轴承103装配,重新计算并向控制中心输入待加工pfa弹簧的加工参数,然后回到步骤一。

54.步骤五、切割完成后,控制中心控制三爪卡盘102和刀具停止运动,并驱动电机401带动剪叉杆组反向运动,使内撑板件模块202脱离管件内壁,从三爪卡盘102上取下加工完成的pfa弹簧。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。