1.本发明涉及不锈钢制品加工技术领域,具体的是一种不锈钢钢管自动夹持切割机。

背景技术:

2.不锈钢管在很多的地方都会用到,它耐腐蚀,防水,防老化,轻便,安装方便,所以深受大家的喜爱,也常常出现在很多的场所中,不锈钢管的制造也是十分繁琐的,在不锈钢管制成之后,需要对其进行切割,使其成为合适的长度,所以切割工艺的要求也是很高的,所以一个好的切割机是至关重要,不锈钢钢管在加工的时候需要进行切割、塑性、打磨、抛光等工序,才能够加工所要的工件产品。

3.基于上述本发明人发现,现有的一种不锈钢钢管自动夹持切割机主要存在以下几点不足,比如:现有的钢管切割机在工作的时候需要工作人员将钢管安装固定到切割机上才能够对钢管进行稳定切割,且每根钢管都需要工作人员进行安装固定,不仅仅费时还费力,工作效率还很低,从而需要一种自动夹持的切割机来对钢管进行固定切割。

技术实现要素:

4.针对上述问题,本发明提供一种不锈钢钢管自动夹持切割机。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:一种不锈钢钢管自动夹持切割机,其结构包括支撑座、传动块、切割块,所述支撑座的上端设有传动块,所述切割块连接于切割块,所述支撑座包括支撑底板、主体、切割槽,所述支撑底板连接于传动块,所述主体安装在支撑底板的顶部正中间,所述切割槽设置在主体的底部正中间。

6.进一步的,所述主体包括支撑体、下压块、复位弹簧、夹紧装置、钢丝、导线轮、钢管槽,所述支撑体设置在支撑底板的顶部正中间,所述下压块卡合于支撑体的内部顶端,所述复位弹簧设有两个,且分别安装在下压块的底部端面,所述夹紧装置卡合于支撑体的后端,所述钢丝的一端连接于夹紧装置,另一端连接于下压块的底部,所述导线轮设有三个安装在支撑体的内部,且与钢丝活动配合,所述钢管槽设置在支撑体的顶部后端,所述复位弹簧与下压块活动配合。

7.进一步的,所述夹紧装置包括夹紧块、拉伸弹簧、转轴,所述夹紧块卡合于支撑体的后端,所述拉伸弹簧一端连接于夹紧块的端面,另一端连接于支撑体的后端面,所述转轴设置在夹紧块的后端,且与钢丝活动配合,所述拉伸弹簧与夹紧块活动配合。

8.进一步的,所述夹紧块包括夹紧体、托起槽、卡合装置、缓冲垫、缓冲槽、摩擦槽,所述夹紧体卡合于支撑体的后端,且与拉伸弹簧活动配合,所述托起槽设置在夹紧体的顶部正中间,所述卡合装置设置在夹紧体的末端,所述缓冲垫贴合于夹紧体的底部正中间,所述缓冲槽设置在缓冲垫的内部正中间,所述摩擦槽设有四个,且横向排列于缓冲垫的底部端面,所述缓冲垫为橡胶材质,所述摩擦槽的端面为圆弧状。

9.进一步的,所述托起槽包括托槽、按钮、顶线杆,所述托槽设置在设置在夹紧体的

顶部正中间,所述按钮卡合于托槽的内部侧端,所述顶线杆嵌固在按钮的底部正中间,且与钢丝相连接,所述顶线杆与钢丝活动配合。

10.进一步的,所述卡合装置包括侧滑槽、倒勾、挤压弹簧、卡槽,所述侧滑槽设置在夹紧体的末端内部,所述倒勾卡合于侧滑槽的内部,所述挤压弹簧横向安装在侧滑槽的内部,所述卡槽设置在支撑体的上端面所述倒勾与挤压弹簧活动配合,所述倒勾与卡槽活动卡合。

11.进一步的,所述下压块包括下压体、接触层、摩擦槽、下压杆、绑线块,所述下压体卡合于支撑体的内部,所述接触层贴合于下压体的顶部端面,所述摩擦槽设置在接触层的端面,所述下压杆垂直安装在下压体的底部正中间,所述绑线块连接于下压杆的底部末端,所述摩擦槽为半圆状,设有十个以上,且横向排列于摩擦槽的上端面。

12.进一步的,所述绑线块包括绑线体、贯穿槽、支撑杆、旋转环,所述绑线体连接于下压杆的底部正中间,所述贯穿槽设置在绑线体的内部底端,所述支撑杆嵌固在贯穿槽的顶部正中间,所述旋转环安装在支撑杆的底部,所述旋转环与支撑杆活动卡合。

13.有益效果

14.与现有技术相比,本发明具有如下有益效果:

15.1.本发明利用钢管滚动到下压块的端面,使得钢丝能够带动夹紧装置从支撑体中张开,让钢管可以进入到钢管槽中,再通过复位弹簧复位带动下压块往上移动,对钢丝进行拉扯,使得夹紧装置能够回转将钢管进行夹紧,能够自动将钢管夹紧,以便于切割块的切割工作,从而提高工作效率。

16.2.本发明利用摩擦槽与钢管的端面接触,避免钢管出现打滑的情况,让钢管能够下压下压块打开夹紧装置,进入到钢管槽中进行固定切割。

附图说明

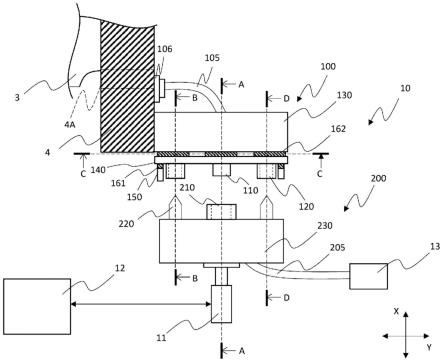

17.图1为本发明一种不锈钢钢管自动夹持切割机的主视结构示意图。

18.图2为本发明的支撑底板正视结构示意图。

19.图3为本发明的主体侧视结构示意图。

20.图4为本发明的夹紧装置侧视结构示意图。

21.图5为本发明的夹紧块侧视结构示意图。

22.图6为本发明的托起槽侧视结构示意图。

23.图7为本发明的卡合装置侧视结构示意图。

24.图8为本发明的下压块侧视结构示意图。

25.图9为本发明的下压杆侧视结构示意图。

26.图中:支撑座1、传动块2、切割块3、支撑底板11、主体12、切割槽13、支撑体121、下压块122、复位弹簧123、夹紧装置124、钢丝125、导线轮126、钢管槽127、夹紧块a1、拉伸弹簧a2、转轴a3、夹紧体a11、托起槽a12、卡合装置a13、缓冲垫a14、缓冲槽a15、摩擦槽a16、托槽b1、按钮b2、顶线杆b3、侧滑槽c1、倒勾c2、挤压弹簧c3、卡槽c4、下压体d1、接触层d2、摩擦槽d3、下压杆d4、绑线块d5、绑线体d41、贯穿槽d42、支撑杆d43、旋转环d44。

具体实施方式

27.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

28.实施例一:请参阅图1-图7,本发明具体实施例如下:

29.其结构包括支撑座1、传动块2、切割块3,所述支撑座1的上端设有传动块2,所述切割块3连接于切割块3,所述支撑座1包括支撑底板11、主体12、切割槽13,所述支撑底板11连接于传动块2,所述主体12安装在支撑底板11的顶部正中间,所述切割槽13设置在主体12的底部正中间。

30.所述主体12包括支撑体121、下压块122、复位弹簧123、夹紧装置124、钢丝125、导线轮126、钢管槽127,所述支撑体121设置在支撑底板11的顶部正中间,所述下压块122卡合于支撑体121的内部顶端,所述复位弹簧123设有两个,且分别安装在下压块122的底部端面,所述夹紧装置124卡合于支撑体121的后端,所述钢丝125的一端连接于夹紧装置124,另一端连接于下压块122的底部,所述导线轮126设有三个安装在支撑体121的内部,且与钢丝125活动配合,所述钢管槽127设置在支撑体121的顶部后端,所述复位弹簧123与下压块122活动配合,有利于钢管可以进入到钢管槽127中,再通过复位弹簧123复位带动下压块122往上移动,对钢丝125进行拉扯,使得夹紧装置124能够回转将钢管进行夹紧。

31.所述夹紧装置124包括夹紧块a1、拉伸弹簧a2、转轴a3,所述夹紧块a1卡合于支撑体121的后端,所述拉伸弹簧a2一端连接于夹紧块a1的端面,另一端连接于支撑体121的后端面,所述转轴a3设置在夹紧块a1的后端,且与钢丝125活动配合,所述拉伸弹簧a2与夹紧块a1活动配合,有利于通过拉伸弹簧a2自身的弹性带动夹紧块a1进行复位,使得夹紧块a1的末端能够卡合于支撑体121的端面。

32.所述夹紧块a1包括夹紧体a11、托起槽a12、卡合装置a13、缓冲垫a14、缓冲槽a15、摩擦槽a16,所述夹紧体a11卡合于支撑体121的后端,且与拉伸弹簧a2活动配合,所述托起槽a12设置在夹紧体a11的顶部正中间,所述卡合装置a13设置在夹紧体a11的末端,所述缓冲垫a14贴合于夹紧体a11的底部正中间,所述缓冲槽a15设置在缓冲垫a14的内部正中间,所述摩擦槽a16设有四个,且横向排列于缓冲垫a14的底部端面,所述缓冲垫a14为橡胶材质,所述摩擦槽a16的端面为圆弧状,有利于通过缓冲垫a14与钢管的端面接触,使得缓冲垫a14往缓冲槽a15中凹陷,让缓冲垫a14紧紧贴合于钢管的端面。

33.所述托起槽a12包括托槽b1、按钮b2、顶线杆b3,所述托槽b1设置在设置在夹紧体a11的顶部正中间,所述按钮b2卡合于托槽b1的内部侧端,所述顶线杆b3嵌固在按钮b2的底部正中间,且与钢丝125相连接,所述顶线杆b3与钢丝125活动配合,有利于按下按钮b2带动钢丝125进行收缩,使得切割好的钢管能够从钢管槽127中取出。

34.所述卡合装置a13包括侧滑槽c1、倒勾c2、挤压弹簧c3、卡槽c4,所述侧滑槽c1设置在夹紧体a11的末端内部,所述倒勾c2卡合于侧滑槽c1的内部,所述挤压弹簧c3横向安装在侧滑槽c1的内部,所述卡槽c4设置在支撑体121的上端面所述倒勾c2与挤压弹簧c3活动配合,所述倒勾c2与卡槽c4活动卡合,有利于通过挤压弹簧c3带动倒勾c2往侧滑槽c1的左侧移动,使得夹紧体a11往下旋转的时候,倒勾能够直接进入到卡槽c4中卡住。

35.基于上述实施例,具体工作原理如下:现有的钢管切割机在工作的时候,每根钢管都需要工作人员进行安装固定,可以利用钢管滚动到下压块122的端面,让下压块122往下

挤压复位弹簧123,对钢丝125进行拉扯,使得钢丝125能够带动夹紧装置124从支撑体121中张开,让钢管可以进入到钢管槽127中,再通过复位弹簧123复位带动下压块122往上移动,对钢丝125进行拉扯,使得夹紧装置124能够回转将钢管进行夹紧,以便于切割块3的切割工作,再利用拉伸弹簧a2自身的弹性带动夹紧块a1进行复位,使得夹紧块a1的末端能够卡合于支撑体121的端面,将钢管稳稳的固定在切割槽13中进行切割,然后利用夹紧体a11与支撑体121闭合,让缓冲垫a14与钢管的端面接触,使得缓冲垫a14往缓冲槽a15中凹陷,让缓冲垫a14紧紧贴合于钢管的端面,再通过摩擦槽a16来加大与钢管端面的摩擦力,避免钢管在进行切割的时候出现抖动的情况,其次利用按下按钮b2带动钢丝125进行收缩,使得卡合装置a13从支撑体121的上端面脱离卡合,使得切割好的钢管能够从钢管槽127中取出,最后利用挤压弹簧c3带动倒勾c2往侧滑槽c1的左侧移动,使得夹紧体a11往下旋转的时候,倒勾能够直接进入到卡槽c4中卡住,且钢丝125拉动倒勾c2能够压缩挤压弹簧c3,使得倒勾c2的底部从卡槽c4中脱离,让夹紧体a11可以在夹紧体a11中张开可以将切割好的钢管从钢管槽127中取出。

36.实施例二:请参阅图8-图9,本发明具体实施例如下:

37.所述下压块122包括下压体d1、接触层d2、摩擦槽d3、下压杆d4、绑线块d5,所述下压体d1卡合于支撑体121的内部,所述接触层d2贴合于下压体d1的顶部端面,所述摩擦槽d3设置在接触层d2的端面,所述下压杆d4垂直安装在下压体d1的底部正中间,所述绑线块d5连接于下压杆d4的底部末端,所述摩擦槽d3为半圆状,设有十个以上,且横向排列于摩擦槽d3的上端面,有利于让钢管在接触层d2滚动的时候不会出现打滑的情况。

38.所述绑线块d5包括绑线体d41、贯穿槽d42、支撑杆d43、旋转环d44,所述绑线体d41连接于下压杆d4的底部正中间,所述贯穿槽d42设置在绑线体d41的内部底端,所述支撑杆d43嵌固在贯穿槽d42的顶部正中间,所述旋转环d44安装在支撑杆d43的底部,所述旋转环d44与支撑杆d43活动卡合,有利于让下压块122往下移动的时候,钢丝125能够在旋转环d44的端面活动。

39.基于上述实施例,具体工作原理如下:利用摩擦槽d3与钢管的端面接触,使得钢管在接触层d2滚动的时候,不会出现打滑的情况,让钢管能够下压下压块122打开夹紧装置124,进入到钢管槽127中进行固定切割,再利用将钢丝125绑在旋转环d44的端面,使得下压块122往下移动的时候,钢丝125能够在旋转环d44的端面活动,让旋转环d44能够以更好的角度对钢丝125进行下压。

40.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

41.因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。