1.本实用新型机械设备领域,尤其涉及一种低阻主动张力辊。

背景技术:

2.张力辊组是使驱动装置作用在其上的扭距通过辊面与带材间的摩擦转化为带材张力的,张力辊的数目和布置形式取决于带材所需的最大拉伸力和场地条件。

3.例如在涂布机中,需要张力辊组是实现对基材或基布的牵引,以及后续成品的牵引和收集。但是,现有的张力辊存在主动或从动两种模式;从动的张力辊,其没有动力部分,是一款基材与从动的张力辊之间的摩擦力发生转动的,当基材的速度发生变化时,其并不会对基材造成损伤;

4.然而,主动的张力辊:由电机直接与张力辊进行旋转,张力辊在旋转时,依靠表面的摩擦力带动基材进行旋转,当基材的速度变化时,可能变大也可能变小,此时张力辊不能及时变化,导致时间差的出现,会使得基材被过度牵引,导致基材出现瑕疵,损伤甚至断裂。

5.因此,根据现有的主动张力辊在使用时,存在的问题,本实用新型的发明人旨在发明一种低阻主动张力辊。

技术实现要素:

6.为解决上述技术问题,本实用新型提供了一种低阻主动张力辊。

7.本实用新型的技术方案是:一种低阻主动张力辊,包括:

8.滚筒,在所述滚筒的中心轴向的至少一个端部固定设置端盖;

9.主动轴,位于滚筒中心轴向的所述主动轴的一端与端盖连接,且所述主动轴的另一端露出端盖并通过磁力联轴器连接驱动组件。

10.进一步的,所述驱动组件包括互相连接的驱动电机和减速机,同时所述减速机的输出端与主动轴通过磁力联轴器连接。在驱动电机和减速机的配合下,能实现对主动轴的驱动,同时实现了对滚筒的主动旋转。

11.进一步的,所述主动轴和驱动组件还设置在安装架上,所述安装架包括具有中心通孔的安装固定板,所述安装固定板上通过螺丝同轴连接安装套管,所述主动轴沿中心通孔穿过并进入安装套管内,所述驱动组件通过螺丝同轴连接在安装套管上,且所述驱动组件的输出端伸入安装套管内,同时位于安装套管内的驱动组件的输出端和主动轴的穿入端通过磁力联轴器连接。

12.进一步的,所述滚筒的中心轴向的两端的开口处均固定设置端盖。

13.进一步的,在未设置主动轴的端盖上还固定设置有从动轴,所述从动轴露出滚筒的部分与从动支撑组件连接。

14.进一步的,所述从动支撑组件包括从动支撑板,在所述从动支撑板上设置支撑轴承,所述支撑轴承的内圈套设从动轴。

15.进一步的,所述从动支撑组件包括从动支撑板,在所述从动支撑板上设置内部有

旋转轴承的张力传感器,所述旋转轴承的内圈套设从动轴。

16.进一步的,所述主动轴上还套设在张力传感器内部的旋转轴承的内圈上。通过内有旋转轴承的张力传感器的设置,能将其设置在主动轴或从动轴上,能实现单一或同时对滚筒的张力测试,保证了准确识别滚筒上的基材张力变化。

17.进一步的,所述主动轴上的设置的张力传感器与安装固定板通过螺丝连接。

18.进一步的,通过安装固定板和从动支撑板在两端对张力辊进行支撑,保证了主动张力辊的使用。

19.本实用新型的有益技术效果是:在滚筒的一端通过端盖连接主动轴,主动轴和驱动组件之间通过磁力联轴器进行动力输出,磁力联轴器是非接触式联轴器,具有缓冲吸振的功能,还实现了不直接接触便能进行力与力矩的传递,能实现低阻力驱动,当滚筒表面的基材速度发生变化时,由于低阻力的存在,能有效的避免对基材的损伤,提高了基材的安全和完整性。

附图说明

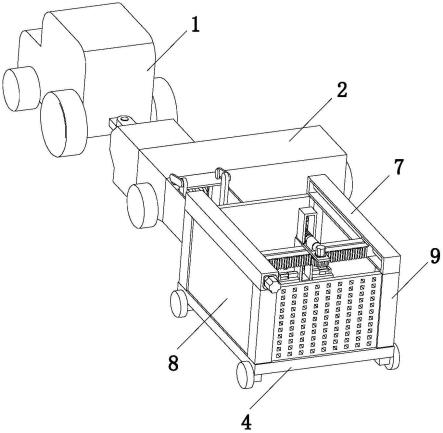

20.图1是低阻主动张力辊的结构示意图。

21.图2是实施例2对应的剖视示意图。

22.图3是图1对应的剖视图。

23.图4是实施例1对应的剖视示意图,

24.其中:

25.1、滚筒,2、端盖,3、主动轴,4、驱动组件,5、磁力联轴器,6、安装架,7、从动轴,8、从动支撑组件,9、张力传感器,

26.41、驱动电机,42、减速机,

27.61、安装固定板,62、安装套管,

28.81、从动支撑板,82、支撑轴承,

29.91、旋转轴承。

具体实施方式

30.为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

31.参见附图1-4,本实施例的一种低阻主动张力辊,包括:

32.滚筒1,在滚筒1的中心轴向的至少一个端部固定设置端盖2;

33.主动轴3,位于滚筒1中心轴向的主动轴3的一端与端盖2连接,且主动轴3的另一端露出端盖2并通过磁力联轴器5连接驱动组件4。

34.驱动组件4包括互相连接的驱动电机41和减速机42,同时减速机42的输出端与主动轴3通过磁力联轴器5连接。在驱动电机41和减速机42的配合下,能实现对主动轴3的驱动,同时实现了对滚筒1的主动旋转。

35.主动轴3和驱动组件4还设置在安装架6上,安装架6包括具有中心通孔的安装固定板61,安装固定板61上通过螺丝同轴连接安装套管62,主动轴3沿中心通孔穿过并进入安装

套管62内,驱动组件4通过螺丝同轴连接在安装套管62上,且驱动组件4的输出端伸入安装套管62内,同时位于安装套管62内的驱动组件4的输出端和主动轴3的穿入端通过磁力联轴器5连接。

36.滚筒1的中心轴向的两端的开口处均固定设置端盖2。

37.在未设置主动轴3的端盖2上还固定设置有从动轴7,从动轴7露出滚筒1的部分与从动支撑组件8连接。

38.从动支撑组件8包括从动支撑板81,在从动支撑板81上设置支撑轴承82,支撑轴承82的内圈套设从动轴7。

39.从动支撑组件8包括从动支撑板81,在从动支撑板81上设置内部有旋转轴承91的张力传感器9,旋转轴承91的内圈套设从动轴7。

40.主动轴3上还套设在张力传感器9内部的旋转轴承91的内圈上。通过内有旋转轴承91的张力传感器9的设置,能将其设置在主动轴3或从动轴7上,能实现单一或同时对滚筒1的张力测试,保证了准确识别滚筒1上的基材张力变化。

41.主动轴3上的设置的张力传感器9与安装固定板61通过螺丝连接。

42.通过安装固定板61和从动支撑板81在两端对张力辊进行支撑,保证了主动张力辊的使用。

43.在滚筒1的一端通过端盖2连接主动轴3,主动轴3和驱动组件4之间通过磁力联轴器5进行动力输出,磁力联轴器5是非接触式联轴器,具有缓冲吸振的功能,还实现了不直接接触便能进行力与力矩的传递,能实现低阻力驱动,当滚筒1表面的基材速度发生变化时,由于低阻力的存在,能有效的避免对基材的损伤,提高了基材的安全和完整性。

44.具体在使用时,本实用新型的低阻主动张力辊有以下方式实施:

45.实施例1

46.参见附图4,滚筒的一侧设置端盖,端盖处设置主动轴,主动轴和驱动组件在安装架上通过磁力联轴器连接;此时可以选择是否设置张力传感器。

47.实施例2

48.参见附图2,滚筒的两侧均设置端盖,一个端盖处设置主动轴,主动轴和驱动组件在安装架上通过磁力联轴器连接,此时可以选择是否设置张力传感器;另一个端盖处设置从动轴,从动轴通过支撑轴承设置从动支撑板上。

49.实施例3

50.参见附图1和3,滚筒的两侧均设置端盖,一个端盖处设置主动轴,主动轴和驱动组件在安装架上通过磁力联轴器连接,此时可以选择设置张力传感器;另一个端盖处设置从动轴,从动轴通过张力传感器设置从动支撑板上,此时从动轴不直接与从动支撑板接触。

51.一般来说,实施例3的效果最好,而且两侧两个张力传感器的设计,能保证测试的数据准确。

52.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。