表壳底壳cnc治具

技术领域

1.本实用新型涉及成型模具领域,特别涉及表壳底壳cnc治具。

背景技术:

2.众所周知,现有表壳底壳在注塑时会在底壳注塑件的周沿会多一个闭环形的裙边,裙边上设有一对相对设置的定位柱孔眼,因此,底壳注塑件注塑完成后,经转印、喷涂等工艺后需要进行cnc加工,加工出具有碗形壳体和碗形壳体的外边沿具有向外凸的凸沿的底壳造型,因此,注塑后的底壳注塑件在cnc加工时,工件需放置放在cnc治具一上,此cnc治具一的顶面具有供碗形壳体嵌入于内容置的容置凹槽,这样,碗形壳体倒放设置,将碗形壳体的内顶面朝上,cnc加工头即可对碗形壳体进行cnc加工,得到若干个底壳所需的槽和孔;之后,再将工件转移至cnc治具二上,此cnc治具二的顶面具有伸入碗形壳体内的伸入凸起,这样,二次加工时,碗形壳体正放放置,伸入凸起伸入碗形壳体内,使碗形壳体固定,cnc加工头即可对底壳注塑件的裙边进行cnc切除,最终得到具有碗形壳体和凸沿的底壳,这样一个底壳的加工需要两个cnc治具,加工成本高,加工效率时,整个加工时长为750s,且cnc治具二的套紧配合使工件的放置较为不稳固,易造成加工不精准,良率低。

3.有鉴于此,本发明人对上述问题进行深入研究,遂由本案产生。

技术实现要素:

4.有鉴于此,本实用新型的目的在于提供一种表壳底壳cnc治具,以解决现有底壳cnc加工时需采用两套治具而造成加工成本高,加工效率低,加工不精准及加工良率低的问题。

5.为了达成上述目的,本实用新型的解决方案是:表壳底壳cnc治具,包括放置板和安装板,上述放置板平放设置,上述安装板竖立设置,上述安装板与放置板垂直连接,且放置板经安装板悬空设置,上述放置板的底面凹设有加工凹槽,上述加工凹槽的槽底处开设有上下贯穿供底壳注塑件碗形壳体裸露的加工孔,上述放置板的顶面位于加工孔外凹设有与底壳造型相匹配的闭环形凹槽,加工孔处于闭环形凹槽范围内,上述闭环形凹槽位于加工孔的孔沿处凸设有用于支撑底壳上凸沿的闭环形支撑环,上述放置板的顶面位于闭环形凹槽外凸设有一对相对设置的并伸入底壳注塑件裙边的两定位柱孔眼内的定位凸粒,上述放置板的顶面位于闭环形凹槽外设有两个相对平放设置并能旋转压在底壳注塑件裙边上的第一夹爪和两个相对平放放置并能旋转压在底壳注塑件的碗形壳体顶面上的第二夹爪,两第一夹爪和两第二夹爪沿闭环形凹槽的周向间隔环绕分布,上述放置板的底面上安装有驱动两第一夹爪分别旋转的第一驱动装置和两第二夹爪分别旋转的第二驱动装置。

6.上述加工凹槽的槽壁为弧面,上述加工凹槽为由下至上渐缩的喇叭槽。

7.上述放置板沿左右方向平放置,上述安装板竖立于上述放置板的右侧底面,上述放置板的右侧叠放在安装板上并锁固在一起。

8.上述放置板的前侧面左侧凹设有前凹陷,放置板的后侧面右侧凹设有右凹陷。

9.上述后凹陷的左侧外设有上述第一夹爪,上述前凹陷的右侧外设有上述第一夹爪,两第一夹爪为条形结构,两第一夹爪纵向所在的直线在同一直线上,两第一夹爪的第一端端部延伸至闭环形凹槽外,且第一夹爪的第一端端面具有向下延伸的切削倾斜弧面,上述第一驱动装置为旋转气缸,上述旋转气缸竖立处于放置板底面位于第一夹爪的第二端正下方,上述旋转气缸的缸体固定在放置板上,旋转气缸的活塞杆向上穿过放置板与第一夹爪的第二端端部固定连接。

10.两第二夹爪沿左右方向横卧设置,并左右相对设置,两第二夹爪的第一端端部落入至加工孔范围内,两第二夹爪的第二端处于闭环形凹槽外,上述第二驱动装置为旋转气缸,上述旋转气缸竖立处于放置板底面位于第二夹爪的第二端正下方,上述旋转气缸的缸体固定在放置板上,旋转气缸的活塞杆向上穿过放置板与第二夹爪的第二端端部固定连接。

11.上述安装板的上部开设有左右贯穿的安装孔。

12.采用上述技术方案后,本实用新型的表壳底壳cnc治具,应用时,将安装板转动安装在带动安装板转动的减速箱上,且放置板呈平放设置,底壳注塑件平放于放置板顶面上,且闭环形支撑环顶持着底壳注塑件位于凸沿的底面上,底壳注塑件位于碗形壳体的部位处于加工孔处,底壳注塑件的裙边平放于放置板的顶面上,且定位凸粒伸入底壳注塑件的定位柱孔眼内,最后,两第一夹爪旋转抵压在底壳注塑件的裙边上,两第二夹爪旋转抵压在底壳注塑件的碗形壳体的顶面外,这样完成底壳注塑件的固定放置;cnc加工时,先将安装板旋转,使放置板呈倒放设置,这样,加工凹槽朝上设置,cnc加工头即可对底壳注塑件位于碗形壳体的内顶面作cnc加工,加工完成后,安装板旋转,使加工凹槽朝下设置,底壳注塑件位于碗形壳体的外顶面朝上设置,此时,第二夹爪旋转,两第二夹爪旋转出底壳注塑件外,cnc加工头对底壳注塑件位于裙边与凸沿的连接处进行cnc加工,即cnc加工头对于第一夹爪以外的部位进行加工,加工完成后,第二夹爪旋转,顶压着底壳注塑件,第一夹爪旋转,与底壳注塑件相分离,cnc加工头再对底壳注塑件位于第一夹爪处的部位进行cnc加工,最终完成底壳注塑件的cnc加工,得到底壳。与现有技术相比,整个cnc加工操作只需一套治具和一次工件装夹即可,无需二套治具和二次工件装夹,大大提高了工作效率和加工精准度,加工成本低,使成本加工良率达到88%以上,加工时长只需475s。

附图说明

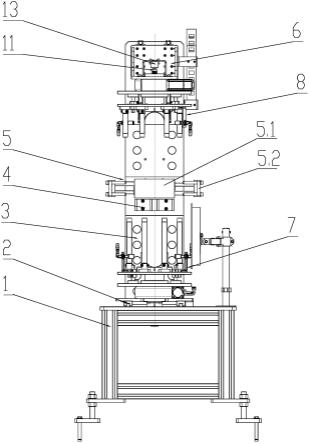

13.图1为本新型的结构示意图;

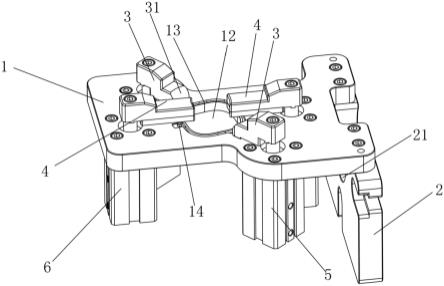

14.图2为本新型的另一结构示意图。

具体实施方式

15.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

16.本实用新型的表壳底壳cnc治具,如图1-2所示,包括放置板1和安装板2,放置板1平放设置,安装板2竖立设置,安装板2与放置板1垂直连接,且放置板1经安装板2悬空设置,优佳的是,所述放置板1为一条形板体,放置板1沿左右方向平放置,安装板2竖立于放置板1的右侧底面,放置板1的右侧叠放在安装板2的顶面上并通过螺丝锁固在一起,安装板2的上

部开设有左右贯穿的安装孔21,利用此安装孔21可使安装板2与旋转电机的输出轴套装配合。

17.所述放置板1的底面凹设有加工凹槽11,加工凹槽11的槽底处开设有上下贯穿供底壳注塑件碗形壳体裸露的加工孔12,加工孔的孔径与加工凹槽的槽底尺寸相吻合,放置板1的顶面位于加工孔12外凹设有与底壳造型相匹配的闭环形凹槽(图中未示出),加工孔12处于闭环形凹槽范围内,闭环形凹槽位于加工孔12的孔沿处凸设有用于支撑底壳上凸沿的闭环形支撑环13,闭环形支撑环13的内侧壁与加工孔12的内孔壁相齐平,放置板1的顶面位于闭环形凹槽外凸设有一对相对设置的并伸入底壳注塑件裙边的两定位柱孔眼内的定位凸粒14,优佳的是,放置板1的顶面位于闭环形凹槽外下凹有与闭环形凹槽相通的凹陷,此凹陷内向上凸设有圆柱凸粒,此圆柱凸粒为所述的定位凸粒14。应用时,将底壳注塑件直接放置在放置板1上,使定位凸粒14伸入底壳注塑件的两定位柱孔眼内,底壳注塑件位于碗形壳体的部位刚好落入至加工孔12范围内,闭环形支撑环13支撑着底壳注塑的凸沿。

18.所述放置板1的顶面位于闭环形凹槽外设有两个相对平放设置并能旋转压在底壳注塑件裙边上的第一夹爪3和两个相对平放放置并能旋转压在底壳注塑件的碗形壳体顶面上的第二夹爪4,两第一夹爪3和两第二夹爪4沿闭环形凹槽的周向间隔环绕分布,放置板的底面上安装有驱动两第一夹爪分别旋转的第一驱动装置和两第二夹爪分别旋转的第二驱动装置。

19.优佳的是,所述放置板1的前侧面左侧凹设有前凹陷(图中未示出),放置板的后侧面右侧凹设有右凹陷(图中未示出),后凹陷的左侧外设有该第一夹爪3,前凹陷的右侧外设有第一夹爪3,两第一夹爪3均为条形结构,两第一夹爪3纵向所在的直线在同一直线上,两第一夹爪3的第一端端部延伸至闭环形凹槽外,且第一夹爪3的第一端端面具有向下延伸的切削倾斜弧面31,第一驱动装置为旋转气缸5,旋转气缸5竖立处于放置板1底面位于第一夹爪3的第二端正下方,旋转气缸5的缸体固定在放置板1上,旋转气缸5的活塞杆向上穿过放置板1与第一夹爪3的第二端端部固定连接。初始时,处于后侧的第一夹爪3的第一端处于至后凹陷处,处于前侧的第一夹爪3的第一端处于至前凹陷处,应用时,旋转气缸5启动,第一夹爪3旋转,处于后侧的第一夹爪3的第一端向前旋转抵压在底壳注塑件的裙边后部上,处于前侧的第一夹爪3的第一端向后旋转抵压在底壳注塑件的裙边前部上,实现两第一夹爪3对底壳注塑件的固定。

20.两第二夹爪4沿左右方向横卧设置,并左右相对设置,两第二夹爪4的第一端端部落入至加工孔12范围内,两第二夹爪4的第二端处于闭环形凹槽外,第二驱动装置为旋转气缸6,旋转气缸6竖立处于放置板1底面位于第二夹爪4的第二端正下方,旋转气缸6的缸体固定在放置板1的底面上,旋转气缸6的活塞杆向上穿过放置板1与第二夹爪4的第二端端部固定连接。初始时,处于左侧的第二夹爪4呈前后方向平放设置,处于右侧的第二夹爪4呈前后方向平放设置,应用时,旋转气缸6启动,第二夹爪4旋转,处于左侧的第二夹爪4的第一端向后旋转抵压在底壳注塑件的碗形壳体的顶面左侧上,处于右侧的第二夹爪4的第一端向前旋转抵压在底壳注塑件的碗形壳体的顶面右侧上,实现两第二夹爪4对底壳注塑件的碗形壳体的固定。

21.本实用新型的表壳底壳cnc治具,安装时,将安装板2通过安装孔21转动安装在带动安装板转动的减速箱上,此时放置板1呈平放设置。应用时,底壳注塑件平放于放置板1顶

面上,且闭环形支撑环支撑着底壳注塑件位于凸沿的底面上,底壳注塑件位于碗形壳体的部位落入至加工孔12内,底壳注塑件的裙边平放于放置板1的顶面上,底壳注塑件的裙边与凸沿的连接处(即cnc加工部位)处于闭环形凹槽范围内,且定位凸粒14伸入底壳注塑件的定位柱孔眼内,完成底壳注塑件的放置,最后,旋转气缸5和旋转气缸6启动,两第一夹爪3旋转抵压在底壳注塑件的裙边上,两第二夹爪4旋转抵压在底壳注塑件的碗形壳体的顶面外,这样完成底壳注塑件的固定放置;cnc加工时,先将安装板2旋转,使放置板1呈倒放设置,这样,加工凹槽11朝上设置,即底壳注塑件的内底面朝上设置,cnc加工头即可对底壳注塑件位于碗形壳体的内顶面作cnc加工,加工完成后,安装板2旋转,使加工凹槽11朝下设置,底壳注塑件位于碗形壳体的外顶面朝上设置,此时,两第二夹爪4旋转,两第二夹爪4旋转出底壳注塑件外,cnc加工头对底壳注塑件位于裙边与凸沿的连接处进行cnc加工,即cnc加工头对于第一夹爪以外的部位进行加工,加工完成后,第二夹爪4旋转,顶压着底壳注塑件,第一夹爪3旋转,与底壳注塑件相分离,cnc加工头再对底壳注塑件位于第一夹爪处的部位进行cnc加工,最终完成底壳注塑件的cnc加工,得到底壳。与现有技术相比,整个cnc加工操作只需一套治具和一次工件装夹即可,无需二套治具和二次工件装夹,大大提高了工作效率和加工精准度,加工成本低,使成本加工良率达到88%以上,加工时长只需475s;同时,加工时利用第一夹爪和第二夹爪使底壳注塑件在cnc加工时非常稳固,进一步保证加工精度,再有闭环形凹槽和闭环形支撑环的设置使cnc加工时底壳注塑件有支撑力,且方便加工刀头的操作,给cnc加工带为方便,另,整体结构简易,操作方便。

22.本新型中,所述加工凹槽11的槽壁为弧面,加工凹槽11为由下至上渐缩的喇叭槽;利用此弧形喇叭槽可使cnc加工头加工时不易受限。

23.上述实施例和附图并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。