1.本实用新型涉及海洋浮式起重机技术领域,尤其涉及一种浮式起重机多吊点起升同步控制装置。

背景技术:

2.油气资源的需求量与日俱增,陆地油气储量已无法满足人类文明的飞速发展,各国已将目光转移至海洋油气资源,因此急需大量海洋工程装备进行相应作业,同时由于海上交通工程、人工浮岛及造船业的大型化、高效化、模块化的需求,对于海洋工程装备尤其是浮式起重机的需求量大幅增加。为满足海洋工程的要求,海洋浮式起重机日益大型化、智能化以实现更大的起重量、更高的安全性、更灵活的应用、更简洁的操作。为此大型浮式起重机采用多吊点(4吊点及以上)联合起吊,为保证被吊物形变量最小,各吊点全程运行偏差要求保证在100mm以内。由此带来以下技术难点:1、联合起吊时质量分布不均匀,造成各电动机力矩不同;2、起升高度高,并且联合起吊时各机构钢丝绳不在卷筒同一层上,钢丝绳在卷筒上缠绕10层,钢丝绳外径约为52mm,若钢丝绳处于不同层数,对实际卷绕半径影响较大;3、复杂的多吊点超静定系统,需要做好多吊点的防倾翻控制;4、臂架为大型桁架钢结构,且长距离钢丝绳缠绕,固有偏差很大。

技术实现要素:

3.根据现有技术存在的问题,本实用新型公开了一种浮式起重机多吊点起升同步控制装置,包括

4.测量各起升机构塔头定滑轮的实际钢丝绳行程的主起升塔头滑轮编码器单元;

5.测量各吊点的载荷值的主起升载荷传感器单元;

6.测量钢丝绳卷筒的旋转圈数值的主起升卷筒编码器单元;

7.测量臂架与甲板平面的夹角信息的臂架变幅角度检测单元;

8.接收所述主起升塔头滑轮编码器单元、主起升载荷传感器单元、主起升卷筒编码器单元和臂架变幅角度检测单元传送的数据信息的plc控制单元,所述plc控制单元对载荷值、检测值进行存储。

9.所述主起升塔头滑轮编码器单元包括第一主起升塔头滑轮编码器、第二主起升塔头滑轮编码器、第三主起升塔头滑轮编码器和第四主起升塔头滑轮编码器;

10.所述主起升载荷传感器单元包括第一主起升载荷传感器、第二主起升载荷传感器、第三主起升载荷传感器和第四主起升载荷传感器;

11.所述主起升卷筒编码器单元包括第一主起升卷筒编码器、第二主起升卷筒编码器、第三主起升卷筒编码器和第四主起升卷筒编码器;

12.所述臂架变幅角度检测单元包括第一臂架变幅角度仪和第二臂架变幅角度仪。

13.由于采用了上述技术方案,本实用新型提供的一种浮式起重机多吊点起升同步控制装置,该系统通过在起升机构钢丝绳卷筒端部安装主起升卷筒编码器单元,在臂架头部

安装主起升塔头部安装滑轮编码器单元和主起升载荷传感器单元,通过以上单元进行实际钢丝绳行程、钢丝绳卷筒的旋转圈数值的实时采集,基于载荷值和高程值通过本技术公开的算法进行多吊点联合起吊时的同步运行控制,在联合起吊过程中从起升机构根据高程偏差、载荷值偏差实时修订运行速度,始终保持与主起升机构同步,实现复杂的多吊点超静定体起吊,提高多吊点浮式起重机联合起吊时各吊点同步精度,从而提高系统稳定性和安全性。

附图说明

14.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

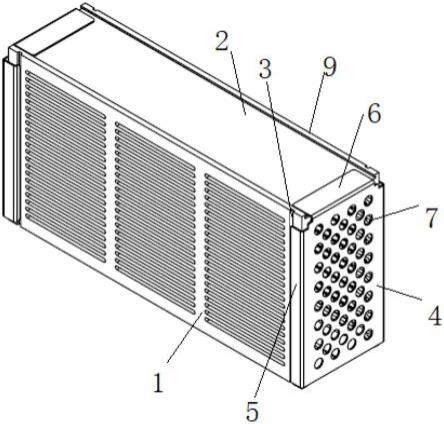

15.图1为本实用新型系统的结构示意图;

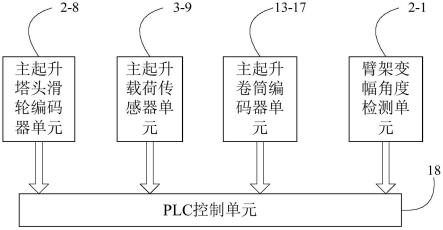

16.图2为本实用新型系统的结构示意图;

17.图3为本实用新型中多吊点起升同步控制流程图;

18.图4为本实用新型中钢丝绳层数测量图;

19.图5为本实用新型中钩头距离甲板平面实际高程测量图;

20.图6为本实用新型实施例的结构示意图。

21.图中:1.载荷、2.第一主起升塔头滑轮编码器、3、第一主起升载荷传感器、4.第二主起升塔头滑轮编码器、5.第二主起升载荷传感器、6.第三主起升塔头滑轮编码器、7.第三主起升载荷传感器、8.第四主起升塔头滑轮编码器、9.第四主起升载荷传感器、10.臂架、11.臂架、12字架、13.主起升卷筒编码器、14.主起升卷筒编码器、15.a字架、16.主起升卷筒编码器、17.主起升卷筒编码器、18.plc控制单元、19.船体、20.第一臂架变幅角度仪、21.第二臂架变幅角度仪、2-8.主起升塔头滑轮编码器单元、3-9.主起升载荷传感器单元、13-17.主起升卷筒编码器单元、2-1.臂架变幅角度检测单元

具体实施方式

22.为使本实用新型的技术方案和优点更加清楚,下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚完整的描述:

23.如图1和图2所示的一种浮式起重机多吊点起升同步控制装置,包括测量各起升机构塔头定滑轮的实际钢丝绳行程的主起升塔头滑轮编码器单元2-8;测量各吊点的载荷值的主起升载荷传感器单元3-9;测量钢丝绳卷筒的旋转圈数值的主起升卷筒编码器单元13-17;测量臂架与甲板平面的夹角信息的臂架变幅角度检测单元2-1。

24.所述主起升塔头滑轮编码器单元2-8包括第一主起升塔头滑轮编码器2、第二主起升塔头滑轮编码器4、第三主起升塔头滑轮编码器6、第四主起升塔头滑轮编码器8。所述主起升载荷传感器单元3-9包括第一主起升载荷传感器3、第二主起升载荷传感器5、第三主起升载荷传感器7和第四主起升载荷传感器9;所述主起升卷筒编码器单元13-17包括第一主起升卷筒编码器13、第二主起升卷筒编码器14、第三主起升卷筒编码器16、第四主起升卷筒编码器17,其中主起升卷筒编码器单元13-17均安装在各自绞车卷筒端部且绞车整体安装

在船体19的后部甲板。所述臂架变幅角度检测单元2-1包括第一臂架变幅角度仪20和第二臂架变幅角度仪21,用于测量计算出实际高程值。

25.所述plc控制单元18接收主起升塔头滑轮编码器单元2-8、主起升载荷传感器单元3-9、主起升卷筒编码器单元13-17和臂架变幅角度检测单元2-1传送的数据信息,根据各个单元的实际动态值采用吊点距甲板平面实际高程分析方法获取钩头距离甲板平面的实际高程值,并采用钢丝绳卷筒层数补偿算法进行起升机构的速度补偿,并根据检测到的实际载荷值和预估载荷值进行载荷补偿,计算出卷筒钢丝绳所处层数,用于修订速度偏差。其中plc控制单元18是成品,可以直接用于起重机多吊点起升同步的控制。

26.实施例:

27.根据起升同步控制方法分为以下步骤:

①

进入联动状态,选定参与工作机构;

②

以各吊点预估载荷起吊;

③

载荷脱离浮体后,记忆各点载荷值、高程值;

④

任选一参与工作主钩作为master,其它联动主钩作为slave;

⑤

主钩联动运行时,master主钩的速度给定由主钩操作手柄给出,slave主钩的速度给定为master主钩的速度给定加上高度偏差速度补偿量;

⑥

联动运行期间若实时载荷值与记忆值偏差则进行补偿;

⑦

联动运行结束后,解锁联动状态。因此具体分为7个步骤:

28.s1:由操作者向plc控制单元18发送指令进行起升联动作业,并选定参与工作机构,一般为1#主起升机构与3#主起升机构联动;2#主起升机构与4#主起升机构联动;1~4#主起升机构全部进行联动。

29.s2:由操作者通过hmi输入各参与工作吊点的预估载荷值,由第一主起升载荷传感器3,第二主起升载荷传感器5,第三主起升载荷传感器7,第四主起升载荷传感器9进行检测,该值将作为吊点的载荷保护值。

30.s3:由操作者通过操作手柄进行起升作业,当载荷1脱离载体后操作手柄回零,操作者通过hmi对各吊点的载荷值(由第一主起升载荷传感器3、第二主起升载荷传感器5、第三主起升载荷传感器7、第四主起升载荷传感器9进行检测)、第一主起升塔头滑轮编码器2、第二主起升塔头滑轮编码器4、第三主起升塔头滑轮编码器6、第四主起升塔头滑轮编码器8用于测量各起升机构塔头定滑轮的实际钢丝绳行程,通过第一臂架变幅角度仪20、第二臂架变幅角度仪21的测量值计算出实际高程。进行确认,确认后plc控制单元18将对载荷值、高程值进行记忆。

31.设臂架铰支座铰点相对甲板面高度为h0,臂架铰点至塔头滑轮边缘长度为l0,由塔头滑轮编码器测量的钢丝绳伸出量为b,臂架与甲板平面的夹角为α,则钩头距离甲板平面的实际高程b为:详见图3至图6所示。

32.l0*sin(α) h

0-b

33.s4:由操作者通过hmi在参与工作主起升机构中选定任选一个作为master即主起升机构,其余参与起升工作自动作为从起升机构。

34.s5:操作者将操作手柄推离零位继续进行起升作业,此时作为master的主起升机构运行速度为手柄给定,作为slave的从起升机构运行速度为master的主起升机构运行速度加上高程偏差速度补偿量(单位时间内,各机构相比自身s2中记忆的高程值作差得出各机构的高程变化量,各从起升机构的高程变化量与主起升机构的高程变化量进行实时比较,若产生差值即为高程偏差)。其中由于钢丝绳卷筒所处层数不同造成的偏差由第一主起

升塔头滑轮编码器2与第一主起升卷筒编码器13、第二主起升塔头滑轮编码器4与第二主起升卷筒编码器14、第三主起升塔头滑轮编码器6与第三主起升卷筒编码器16、第四主起升塔头滑轮编码器8与第四主起升卷筒编码器17的实际动态值通过运算后进行补偿,获得卷筒钢丝绳所处层数,用于修订速度偏差。设钢丝绳卷筒直径为d0,钢丝绳外径为d0,塔头滑轮直径为d1,卷筒钢丝绳节距为p,塔头滑轮与塔头滑轮编码器的传动比为k,则对于钢丝绳处于第i层时主起升卷筒编码器速度/塔头滑轮编码器速度的比值可表达如下:

[0035][0036]

经实时检测主起升卷筒编码器速度/塔头滑轮编码器速度的比值,与各层的固有比值进行比对即可得出当前钢丝绳所处层数。

[0037]

s6:联动运行中,若实时载荷值与s3中记忆的载荷值发生偏差,且偏差值超过设定域的范围,则在当前实际速度值基础上叠加1%~5%进行补偿。

[0038]

s7:联动运行结束后,将操作手柄回零,而后解除联锁运行状态。

[0039]

本实用新型公开的一种浮式起重机多吊点起升同步控制装置,该装置通过合理规划多吊点起升同步控制流程,解决了由于联合起吊时质量分布不均匀,造成各电动机力矩不同所引起的钢丝绳伸长量差异,从而提高联合起吊的同步性,另外该系统解决了由于起升高度高,联合起吊时各机构钢丝绳不在卷筒同一层上所造成的各起升机构的速度偏差的问题,通过记忆载荷脱离载体后各起升机构的载荷值、高程值,并在联动运行时据此进行实时调整,解决了复杂的多吊点超静定系统载荷的防倾翻控制问题。

[0040]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。