1.本实用新型涉及单晶硅生产设备领域,具体涉及一种自主巡航的圆筒内灰尘智能清理系统。

背景技术:

2.单晶硅的生产方法以直拉法和区熔法为主,世界单晶硅产量,其中70~80%是直拉法生产,20~30%是区熔和其他方法生产的。直拉法;该法的简单描述为:原料装在一个坩埚中,坩埚上方有一可旋转和升降的籽晶杆,杆的下端有一夹头,其上捆上一根籽晶。原料被加热器熔化后,将籽晶插入熔体之中,控制合适的温度,边转动提拉,即可获得所需单晶。

3.使用直拉法制取单晶硅需要用到直拉单晶炉,其主要构成部件有提拉头、副室、炉盖、炉筒、下炉筒、底座机架、坩埚下传动装置、分水器以及水路布置、氩气管道布置、真空泵以及真空除尘装置和电源以及电控柜。

4.直拉法生产单晶硅相比于其他方法,具有可以方便地观察晶体生长过程;自由表面处生长,而与坩埚接触,可以减少热应力;可以方便地使用定向籽品和籽晶细颈,以减小晶体重点缺陷,得到所需取向的晶体等优点。

5.但是在应用直拉法制取单晶硅的生产过程中,化料坩埚熔料时会挥发出硅气及里面的微量杂质,这部分挥发会沾附到生产设备上,为保证单晶硅的纯度,拉晶车间每隔二十天左右便要停工,对全部生产设备进行清理保养。

6.其中,生产车间中的炉筒底部开口距离地面三米左右,因此炉筒的清理及其麻烦。目前主要靠人工进行清理,工人手举长杆将拖把插入烟筒内,需要时刻仰着头,不但费事费力清理效率慢,还存在一定的安全风险。

技术实现要素:

7.本实用新型提供了一种自主巡航的圆筒内灰尘智能清理系统,其目的在于解决现有技术清理效率慢费时费力的问题。

8.为实现上述目的,本实用新型的技术方案为:

9.本实用新型提供了一种自主巡航的圆筒内灰尘智能清理系统,包括清理爬行器和可移动升降平台,所述可移动升降平台包括下表面设置有万向轮的底座,所述底座上表面设置有升降液压站、储气罐和升降立柱,所述升降立柱上设置有与电源连接的接线盒、与所述接线盒连接的控制终端以及液压升降结构,所述控制终端通过升降液压站控制所述液压升降结构升降。所述液压升降结构上设置有控制箱,所述控制箱底部设置有与所述控制终端相连的爬行器控制终端,所述控制箱顶部设置有爬行器托架;所述清理爬行器放置在所述爬行器托架上,所述清理爬行器与所述爬行器控制终端相连,所述清理爬行器可在所述液压升降结构的推动下上下移动。

10.进一步,所述底座的左右两侧分别设置有两个支腿结构,所述支腿结构包括设置

在所述底座一侧的套管和支腿;所述套管设置有内丝螺纹,所述支腿包括设置有外丝螺纹的支腿本体,所述支腿本体旋入所述套管。所述支腿本体的底端设置有圆形垫板,所述支腿本体的顶端设置有旋转辅助机构。

11.进一步,所述旋转辅助机构包括便携手柄,所述便携手柄通过销轴与所述支腿本体顶部转动连接。

12.进一步,所述升降液压站设置有应急下降按钮。

13.进一步,所述控制箱包括底部箱体和设置在所述底部箱体上的框架,所述框架由若干钢管焊接而成。

14.进一步,所述控制终端上设置有监控显示屏和若干控制按钮。

15.进一步,所述爬行器托架上表面设置有若干摄像头。

16.进一步,述清理爬行器包括圆筒框架、至少两个举升气缸、至少两个底部涨紧气缸、至少两个顶部涨紧气缸、举升平台、毛刷安装平台板和清洗圆盘。

17.进一步,所述圆筒框架包括环形顶板、环形底板和设置在所述环形顶板与所述环形底板之间的至少两个弧形立板,所述弧形立板均分圆周设置,所述弧形立板的数量与所述举升气缸的数量相同。

18.进一步,所述圆筒框架中部设置有抽吸口,所述抽吸口与吸尘器或车间吸尘管道相连。

19.本实用新型所达到的有益效果为:

20.本实用新型使用机械替代人工,大大提高了清理效率,将工人从繁琐的体力劳动中解放了出来,减少了直拉单晶炉的维护时间。

附图说明

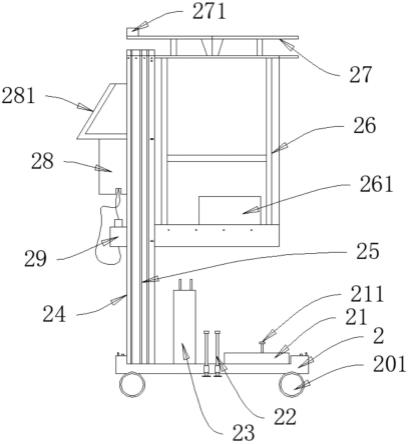

21.图1是本实用新型的可移动升降平台侧视图。

22.图2是本实用新型的爬行器托架俯视图。

23.图3是本使用新型的圆筒框架侧视图。

24.图4是本使用新型的环形顶板俯视图。

25.图5是本使用新型的清理爬行器主体结构侧视图(去除弧形立板及清洗圆盘相应结构)。

26.图6是图5中a-a剖视图。

27.图7是图5中b-b剖视图。

28.图8是本使用新型的清洗圆盘处局部放大图。

29.图9是图8中c向视图(去除清洗圆盘)。

30.图中,1、圆筒框架;101、环形顶板;102、环形底板;103、弧形立板;104、下行程开关;11、举升平台;111、立柱;12、毛刷安装平台板;121、上行程开关;13、举升气缸;14、底部涨紧气缸;15、顶部涨紧气缸;16、弧形支撑座;161、摩擦固定块;17、电机;171、主动齿轮;18、清洗圆盘;19、旋转支撑结构;191、环形齿轮;192、支撑轴承;2、底座;201、万向轮;21、升降液压站;211、应急下降手柄;22、支腿结构;23、储气罐;24、升降立柱;25、液压升降结构;26、控制箱;261、爬行器控制终端;27、爬行器托架;271、摄像头;28、控制终端;281、监控显示屏;29、接线盒。

具体实施方式

31.为便于本领域的技术人员理解本实用新型,下面结合附图说明本实用新型的具体实施方式。

32.本实用新型提供了一种自主巡航的圆筒内灰尘智能清理系统,包括清理爬行器和可移动升降平台,所述清理爬行器放置在所述可移动升降平台的顶部,所述清理爬行器用于爬进所述炉筒并对炉筒内进行清理;所述可移动升降平台用于移动、抬升所述清理爬行器,并对所述清理爬行器的运转提供支持。

33.如图1~2所示,所述可移动升降平台包括底座2,所述底座2下表面的四个端角附近分别设置有带有刹车结构的万向轮201。所述底座2上表面设置有升降液压站21、储气罐23和升降立柱24,所述升降立柱24上设置有与电源连接的接线盒29、与所述接线盒29连接的控制终端28以及液压升降结构25,所述控制终端28通过升降液压站21控制所述液压升降结构25升降;所述液压升降结构25上设置有控制箱26,所述控制箱26底部设置有与所述控制终端28相连的爬行器控制终端261,所述控制箱26顶部设置有爬行器托架27,所述控制箱26可在所述液压升降结构25的推动下上下移动,举升高度不低于3.5米(地面到内室下法兰面)。

34.此外,整套装置在设计之初便要考虑重心的问题,通过合理布局,使重心位于中心线,以防止倾倒。具体来说,所述升降液压站21、升降立柱24及液压升降结构25分别设置在所述底座2的前后端,所述储气罐23设置在两者之间。所述控制终端28、监控显示屏281和接线盒29设置在所述升降立柱24远离所述升降液压站21的那一侧,所述控制箱26、爬行器控制终端261及爬行器托架27设置在所述升降立柱24靠近所述升降液压站21的那一侧,通过合理布局使得重心位于中间。

35.所述底座2的左右两侧分别设置有两个支腿结构22,所述支腿结构22包括设置在所述底座2一侧的套管和支腿。所述套管设置有内丝螺纹,所述支腿包括设置有外丝螺纹的支腿本体,所述支腿本体旋入所述套管。所述支腿本体的底端设置有圆形垫板,以增加与地面的接触面积,所述支腿本体的顶端设置有旋转辅助机构。需要时,通过旋转辅助机构转动所述支腿本体,进而带动所述支腿本体上下移动,当所述圆形垫板顶在地面时,继续转动,本实用新型将被顶起。

36.进一步,所述旋转辅助机构包括便携手柄,所述便携手柄通过销轴与所述支腿本体顶部转动连接;需要时,将所述便携手柄抬起,使所述便携手柄与所述支腿本体垂直,进而转动所述支腿本体;不需要时,所述便携手柄自然垂落,与所述支腿本体重合。所述旋转辅助机构也可以为螺母,需要时,通过扳手转动所述螺母,进而转动所述支腿本体。

37.所述升降液压站21是由液压泵、驱动用电动机、油箱、方向阀、节流阀、溢流阀等构成的液压源装置或包括控制阀在内的液压装置,为现有技术,用于在所述控制终端28的控制下驱动所述液压升降结构25抬升或下降。

38.进一步,所述升降液压站21设置有应急下降按钮。紧急情况下,工作人员可以通过应急下降按钮手动控制液压泵,使液压油倒流,使所述液压升降结构25快速下降,以防止意外发生。

39.所述储气罐23用于存储高压空气,所述储气罐23为所述清理爬行器提供至少0.6mpa的高压气源,以此驱动所述清理爬行器上下攀爬。

40.所述液压升降结构25为现有设备,可在所述升降液压站21的驱动下,抬升所述爬行器托架27,进而抬升所述清理爬行器,以方便所述清理爬行器爬入炉筒。

41.所述爬行器托架27上表面设置有若干摄像头271,用于在抬升的过程中,观察炉筒下端,防止所述清理爬行器撞在所述炉筒上。所述摄像头271与控制终端28连接,将监控信号传输给所述控制终端28。

42.所述接线盒29用于将一次电源转换为二次电源,以供本实用新型使用。所述控制终端28为所述可移动升降平台的控制中心,所述控制终端28内设置有控制芯片和若干继电器,所述控制终端28上设置有监控显示屏281和若干控制按钮。所述控制芯片可以为plc控制器,也可以为单片机,或其他可编程芯片。所述监控显示屏281可用于显示所述摄像头271的拍摄画面,也可以用于显示所述可移动升降平台各种参数信息。所述控制按钮包括升降按钮、清理爬行器启动按钮、清理爬行器清洗按钮,工作人员既可以通过所述控制终端28控制所述可移动升降平台,也可以控制所述清理爬行器的开启、关闭及清理功能等。

43.所述控制箱26包括底部箱体和设置在所述底部箱体上的框架,所述框架由若干钢管焊接而成。所述爬行器托架27设置在所述框架顶部,所述爬行器托架27为环形板,所述爬行器托架27中心处设置有圆形开口(所述圆形开口是为了使所述爬行器托架27避开提拉头),所述圆形开口边缘设置有向下延伸的喇叭形的收缩管。

44.所述爬行器控制终端261包括爬行器控制芯片,以及与所述爬行器控制芯片相连的若干继电器、若干电磁阀和若干控制按钮。所述爬行器控制芯片可以为plc控制器,也可以为单片机,或其他可编程芯片。所述爬行器控制芯片通过所述继电器控制所述电磁阀开合,所述电磁阀通过气管连接所述储气罐23和清理爬行器,以便于驱动所述清理爬行器上下攀爬。所述爬行器控制芯片还通过继电器、电缆与所述清理爬行器连接。工作人员可以通过所述控制按钮设置所述清理爬行器的爬行速度、最大爬行高度等参数。

45.进一步,所述控制箱26上还设置有气管和电缆收放机构,具体来说为滚轮结构。

46.如图3~9所示,所述清理爬行器包括圆筒框架1、至少两个举升气缸13、至少两个底部涨紧气缸14、至少两个顶部涨紧气缸15、举升平台11、毛刷安装平台板12和清洗圆盘18。

47.所述圆筒框架1包括环形顶板101、环形底板102和设置在所述环形顶板101与所述环形底板102之间的至少两个弧形立板103,所述弧形立板103均分圆周设置,所述弧形立板103的数量与所述举升气缸13的数量相同。所述举升气缸13设置在所述环形顶板101与所述环形底板102之间且其活塞杆通过所述环形顶板101上的通孔伸出,所述举升气缸13紧贴所述弧形立板103,所述举升平台11设置在所述举升气缸13的活塞杆端部,所述举升平台11可在所述举升气缸13的推动下上下移动。

48.进一步,所述圆筒框架1中部设置有抽吸口,所述抽吸口与吸尘器或车间吸尘管道相连,用于收集所述清洗圆盘18清理掉的灰尘。

49.所述底部涨紧气缸14设置在所述环形底板102的上表面,所述底部涨紧气缸14设置在相邻两个所述弧形立板103之间。所述顶部涨紧气缸15设置在所述举升平台11的上表面,所述顶部涨紧气缸15与所述底部涨紧气缸14一一对应。所述底部涨紧气缸14的活塞杆端部及所述顶部涨紧气缸15的活塞杆端部均与弧形支撑座16连接,所述弧形支撑座16外表面均匀设置有若干摩擦固定块161。

50.进一步,所述举升气缸13、底部涨紧气缸14和顶部涨紧气缸15分别通过气管与所述爬行器控制终端261内的不同电磁阀相连,并在所述爬行器控制终端261的控制下伸出或收缩。

51.所述毛刷安装平台板12通过至少三个立柱111设置在所述举升平台11上表面,所述毛刷安装平台板12为环形板,所述毛刷安装平台板12边缘设置有电机安装孔。所述毛刷安装平台板12下表面设置有电机17,所述电机17的输出轴穿过所述电机安装孔,所述电机17的输出轴端部设置有主动齿轮171。所述清洗圆盘18通过所述旋转支撑结构19可转动的设置在所述毛刷安装平台板12上表面,所述旋转支撑结构19包括环形齿轮191和至少三个支撑轴承192。所述环形齿轮191与所述主动齿轮171啮合,所述环形齿轮191内环设置有环形限位凹槽。所述支撑轴承192均分圆周设置,所述支撑轴承192通过嵌入其内圈的支柱可转动的设置在所述毛刷安装平台板12上表面,所述支撑轴承192的外圈嵌入所述环形限位凹槽并可自由滑动,在所述支撑轴承192的辅助下,所述环形齿轮191可自由转动。所述清洗圆盘18整体为圆环结构,所述清洗圆盘18通过螺栓固定在所述环形齿轮191上,所述清洗圆盘18设置有清洗毡圈。电机17开启,通过所述环形齿轮191驱动所述清洗圆盘18转动。

52.进一步,所述电机17通过电缆与所述爬行器控制终端261内的控制芯片相连,并在所述爬行器控制终端261的控制下开启或关闭。

53.所述环形底板102下表面设置有下行程开关104,所述毛刷安装平台板12上表面设置有上行程开关121,所述下行程开关104及上行程开关121与所述爬行器控制终端261内的控制芯片相连,所述下行程开关104及上行程开关121是为了防止清理爬行器攀爬的过程中顶部或底部发生碰撞。

54.所述环形顶板101、环形底板102、毛刷安装平台板12、清洗圆盘18及环形齿轮191均同轴,且均为环形板,一方面是为了避开提拉头,另一方面也是为了气管、电缆等通过。

55.炉筒的尺寸有360mm和410mm两种,本实用新型的清理爬行器均可适用,所述清理爬行器的主体不需改变,只需更换清洗圆盘18和弧形支撑座16就能满足两种工况。

56.本实用新型的工作流程为:

57.首先将可移动升降平台推到要清洗的炉筒下方,接通气源和电源,启动可移动升降平台上的液压升降结构25,同时注意时刻关注监控显示屏281,防止将清理爬行器撞坏。清理爬行器升起,伸入清洗炉筒中,在所述控制终端28上开启“装载”按钮,清理爬行器的底部涨紧气缸14伸出,弧形支撑座16撑住清洗筒内壁,举升气缸13活塞杆缩回,清理爬行器初始状态完成。在所述控制终端28上启动“清洗”按钮,清理爬行器清洗开始,举升气缸13活塞杆先伸出,活塞杆伸到位后,顶部涨紧气缸15伸出撑紧内壁,上部撑紧到位后,下部撑紧机构松开,下部松开到位后,举升气缸13的缸筒上移,完成向上移动第一步。然后下部撑紧机构撑紧内壁,下部撑紧到位后,上部撑紧机构松开,上部撑紧机构松开到位后,举升气缸13活塞杆伸出,活塞杆伸到位后,上部撑紧机构撑紧内壁,上部撑紧到位后,下部撑紧机构松开到位,完成清洗上行第二部,如此交替运行,当安装在顶部的上行程开关121检测到清洗到最上端时,上下撑紧机全部撑紧内壁,停止上行,延时设定时间后,自动转换成下行返回。

58.清理爬行器上下移动,通过清洗圆盘18的快速转动将炉筒内灰尘擦掉,通过清理爬行器中部抽吸口将灰尘收集。

59.以上所述的本实用新型实施方式,并不构成对本实用新型保护范围的限定。任何

在本实用新型的精神和原则之内所作的修改、等同替换和改进等,均应包含在本实用新型的权利要求保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。