1.本发明涉及磁性磁芯器件技术领域,具体涉及一种层间绝缘的非晶纳米晶磁芯及制备方法。

背景技术:

2.随着科技的进步,计算机网络技术不断发展尤其是进入5g时代智能ai,高密度记录技术、大功率高频磁性器件等领域的发展,对器件具备高性能、质量高、体积小、低成本,这就要求制备磁性器件的软磁合金等金属功能材料不断提高性能和降低成本。高bs亚纳米晶软磁合金作为新一代的功能材料,比常规的非晶纳米晶具有优良的软磁性能,如高饱和磁感应强度,饱和电流强度大等特点,现在部分应用于电子穿戴设备无线充电、变压器、电感器等领域。

3.现有技术中,已存在有采用非晶材料、纳米晶材料制作磁芯的技术方案。该类技术方案通常是将非晶材料、纳米晶材料的带材卷制成特定规格的磁芯,并进行磁化处理来得到非晶纳米晶磁芯。

4.但是,在实际实施过程中,发明人发现,在磁性部件通入高频的电磁脉冲工作时,磁芯中的每层带材中都会感应出相应的涡流,相邻层间就会出现感应电压,当相邻层间导通时,就会形成较大的层间涡流回路,使得涡流损耗迅速增大,进而造成层间击穿的问题。

技术实现要素:

5.针对现有技术中存在的上述问题,现提供一种层间绝缘的非晶纳米晶磁芯;另一方面,还提供该非晶纳米晶磁芯的制备方法。

6.具体技术方案如下:

7.一种层间绝缘的非晶纳米晶磁芯,包括:

8.磁芯带材,所述磁芯带材表面镀有无机晶体绝缘膜;

9.所述磁芯带材卷制形成所述非晶纳米晶磁芯;

10.位于所述非晶纳米晶磁芯最外层的所述磁芯带材表面的所述无机晶体绝缘膜为所述非晶纳米晶磁芯的外层保护膜。

11.优选地,所述无机晶体绝缘膜由气相纳米氧化物颗粒、无水乙醇、表面活性剂、硅烷偶联剂和防沉降剂组成的混合溶液制备形成。

12.优选地,所述混合溶液中包含3%~30%质量分数的所述气相纳米氧化物颗粒和50%~75%质量分数的所述无水乙醇。

13.优选地,所述气相纳米氧化物颗粒为气相纳米二氧化硅、纳米氧化镁、纳米α-三氧化二铝中的两种或两种以上组成。

14.优选地,所述磁芯带材表面设置有辊压花纹。

15.一种非晶纳米晶磁芯的制备方法,用于制备上述的非晶纳米晶磁芯,包括:

16.步骤s1:制备镀膜液;

17.步骤s2:采用所述镀膜液对所述磁芯带材表面制备无机晶体绝缘膜;

18.步骤s3:将所述磁芯带材卷制形成待处理磁芯;

19.步骤s4:对所述待处理磁芯进行热处理并施加横向磁场,以形成所述非晶纳米晶磁芯。

20.优选地,所述步骤s1包括:

21.步骤s11:将气相纳米氧化物颗粒导入无水乙醇,并通过超声破碎仪使得所述气相纳米氧化物颗粒在所述无水乙醇中溶解,形成乳液;

22.步骤s12:在所述乳液中添加表面活性剂、硅烷偶联剂和防沉降剂,以形成所述镀膜液。

23.优选地,所述步骤s3包括:

24.步骤s31:将所述磁芯带材输入辊压设备,对所述磁芯带材压制辊压花纹形成辊压带材;

25.步骤s32:将所述辊压带材卷制形成所述待处理磁芯。

26.优选地,所述步骤s31中,所述辊压花纹的线宽在0.08~0.2mm之间,深度在0.25~0.3mm之间;

27.所述辊压设备的压力在10~150kg之间。

28.优选地,所述步骤s4中,所述热处理的温度在540~585℃之间,单次所述热处理的保温时间在50~180min之间;

29.施加的横向磁场强度在磁场强度为1000~3000a/m之间。

30.上述技术方案具有如下优点或有益效果:通过在卷制磁芯之前,通过在磁芯带材表面镀无机晶体绝缘膜,增加了磁芯带材表面的耐压能力,进而在卷制磁芯后使得卷制得到的磁芯能够具有较好的层间和磁芯内绝缘特性,避免了层间击穿的风险。

附图说明

31.参考所附附图,以更加充分的描述本发明的实施例。然而,所附附图仅用于说明和阐述,并不构成对本发明范围的限制。

32.图1为本发明实施例的磁芯带材的剖面图;

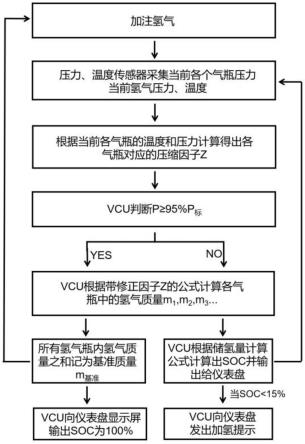

33.图2为本发明实施例中制备方法示意图;

34.图3为本发明实施例中步骤s1子步骤示意图;

35.图4为本发明实施例中步骤s3子步骤示意图;

36.图5为本发明实施例中辊压花纹示意图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

39.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

40.本发明包括:

41.一种层间绝缘的非晶纳米晶磁芯,如图1所示,包括:

42.磁芯带材a1,磁芯带材a1表面镀有无机晶体绝缘膜;

43.磁芯带材a1卷制形成非晶纳米晶磁芯;

44.位于非晶纳米晶磁芯最外层的磁芯带材a1表面的无机晶体绝缘膜a2为非晶纳米晶磁芯的外层保护膜。

45.具体地,针对现有技术中的磁芯部件,其在高频电磁脉冲环境下会存在有较强的感应涡流,进而导致层间耐压失效的问题,本实施例中,通过设置无机晶体绝缘膜a2作为磁芯带材a1表面的镀膜,提高了磁芯带材a1表面的绝缘性,避免了在卷制成磁芯后耐压失效的问题,提高了磁芯的安全性。

46.进一步地,通过在卷制磁芯之前通过镀无机晶体绝缘膜a2的形式在磁芯带材表面形成绝缘层,替代了现有技术中在制备磁芯完成后,对磁芯重新进行浸漆、在磁芯外层形成保护壳的步骤,从而简化了非晶纳米晶磁芯的制备工艺,实现了较低的制备成本。

47.在一种较优的实施例中,磁芯带材a1的材质为非晶软磁合金粉、纳米晶软磁合金粉中的至少一种。

48.具体地,为实现最终制备的磁芯具有较好磁感应强度,本实施例中,通过控制磁芯带材a1的材质为非晶软磁合金粉、纳米晶软磁合金粉中的至少一种,并在实际生产过程中对磁芯带材中各组分的实际配比进行调整,以此来实现磁芯较好的电气性能。

49.在一种较优的实施例中,无机晶体绝缘膜a2由气相纳米氧化物颗粒、无水乙醇、表面活性剂、硅烷偶联剂和防沉降剂组成的混合溶液制备形成。

50.在一种较优的实施例中,混合溶液中包含3%~30%质量分数的气相纳米氧化物颗粒和50%~75%质量分数的无水乙醇。

51.具体地,针对现有技术中的磁芯部件,其在高频电磁脉冲环境下会存在有较强的感应涡流,进而导致层间耐压失效的问题,本实施例中,通过采用3%~30%质量分数的气相纳米氧化物颗粒和50%~75%质量分数的无水乙醇,以及特定的表面活性剂、硅烷偶联剂和防沉降剂组成的混合溶液对磁芯带材a1表面进行喷涂并烘干,使得无水乙醇蒸发后在磁芯带材a1表面形成主要由气相纳米氧化物颗粒的均匀薄膜来作为无机晶体绝缘膜a2,以此增加了磁芯带材a1表面的绝缘层的厚度,进而提升了磁芯的层间耐压能力。

52.在一种较优的实施例中,气相纳米氧化物颗粒为气相纳米二氧化硅、纳米氧化镁、纳米α-三氧化二铝中的两种或两种以上组成。

53.具体地,为使得非晶纳米晶磁芯具有较好的层间耐压能力,本实施例中,通过在制备混合溶液时,通过选择特定配比的气相纳米氧化物颗粒来制备镀膜液,进而实现对最终形成的无机晶体绝缘膜a2的表面电阻的控制。

54.在实施过程中,上述气相纳米二氧化硅、纳米氧化镁、纳米α-三氧化二铝均为可直接购置的材料,根据实际情况其表述会发生一定变化,比如纳米三氧化二铝(α相)等,但其并不影响方案实施。

55.具体来说,各组分的镀膜液的质量比和表面电阻如下表1所示:

[0056][0057]

表1

[0058]

在一种较优的实施例中,磁芯带材a1表面设置有辊压花纹。

[0059]

具体地,针对现有技术中的磁芯,其在高频环境下容易产生感应涡流,进而导致损耗增大的问题,本实施例中,通过在卷制磁芯带材a1之间,对磁芯带材进行辊压,并在磁芯带材a1形成具有特定的辊压花纹的碎裂表面,进而ji昂蒂了磁芯的磁导率,以此来使得最终制备形成的非晶纳米晶磁芯具有较低的涡流损耗。

[0060]

在一种较优的实施例中,辊压花纹为规则图形,包括正六边形、波浪纹、正方形、长方形。

[0061]

一种非晶纳米晶磁芯的制备方法,用于制备上述的非晶纳米晶磁芯,如图2 所示,包括:

[0062]

步骤s1:制备镀膜液;

[0063]

步骤s2:采用镀膜液对磁芯带材表面制备无机晶体绝缘膜;

[0064]

步骤s3:将磁芯带材卷制形成待处理磁芯;

[0065]

步骤s4:对待处理磁芯进行热处理并施加横向磁场,以形成非晶纳米晶磁芯。

[0066]

具体地,为使得最终制备得到的非晶纳米晶磁芯具有较好的层间绝缘特性,以及较低的涡流损耗,本实施例中,通过预先制备镀膜液,并在对磁芯带材卷制之前预先制备无机晶体绝缘膜,再对磁芯带材进行卷制、热处理、磁化,以此来实现非晶纳米晶磁芯较好的层间耐压性能。

[0067]

进一步地,针对现有技术中的磁芯部件,通常在磁化完成后需要通过浸漆来在磁芯外面形成绝缘的保护层,其成本较高的问题,本实施例中,还在绕制磁芯之前,通过对磁芯带材表面喷涂镀膜液并烘干固化,形成无机晶体绝缘膜,并在绕制得到磁芯后将最外层的无机晶体绝缘膜作为非晶纳米晶磁芯的外部保护层,以此来实现了对浸漆步骤的替代,从而节省了工序。

[0068]

在一种较优的实施例中,如图3所示,步骤s1包括:

[0069]

步骤s11:将气相纳米氧化物颗粒倒入无水乙醇,并进行搅拌形成悬浊液;

[0070]

步骤s12:采用超声波破碎仪对悬浊液进行分散破碎,同时在悬浊液中加入表面活

性剂、硅烷偶联剂、防沉降剂,使其分散均匀得到乳液;

[0071]

步骤s13:采用多个筛网依次对乳液进行过滤得到镀膜液。

[0072]

具体地,为实现制备均匀的无机晶体绝缘层,本实施例中,通过在称量一定数量和配比的的气相纳米氧化物颗粒后,将气相纳米氧化物颗粒倒入无水乙醇进行预搅拌形成悬浊液,并采用超声波破碎仪对悬浊液进行破碎,在破碎的过程中添加表面活性剂、硅烷偶联剂和防沉降剂使其分散均匀形成乳液,再采用目数依次递增的多层筛网进行过筛从而得到镀膜液,使得后续制备无机晶体绝缘层的过程中能够通过均匀分布的乳液状镀膜液实现较好的制备效果。

[0073]

在一种较优的实施例中,步骤s12中,在破碎时添加1%质量分数的表面活性剂、1%-2%质量分数的硅烷偶联剂、1%质量分数的防沉降剂。

[0074]

在一种较优的实施例中,表面活性剂为烷基醇酰胺6501,防沉降剂为聚氧乙烯脂肪胺(醇)。

[0075]

在一种较优的实施例中,如图4所示,步骤s3包括:

[0076]

步骤s31:将磁芯带材输入辊压设备,对磁芯带材压制辊压花纹形成辊压带材;

[0077]

步骤s32:将辊压带材卷制形成待处理磁芯。

[0078]

具体地,针对现有技术中的磁芯,在高频环境下存在较强的感应涡流的问题,本实施例中,通过在卷制磁芯前,将磁芯带材输入辊压设备对磁芯带材表面进行辊压形成如图5所示的辊压花纹,进而使得磁芯带材表面具有均匀碎裂的表面,以此来降低最终形成的磁芯的涡流,实现了较低的损耗。

[0079]

在一种较优的实施例中,步骤s31中,辊压花纹的线宽在0.08~0.2mm之间,深度在0.25~0.3mm之间;

[0080]

辊压设备的压力在10~150kg之间。

[0081]

在一种较优的实施例中,步骤s4中,热处理的温度在540~585℃之间,单次热处理的保温时间在50~180min之间;

[0082]

施加的横向磁场强度在磁场强度为1000~3000a/m之间。

[0083]

现结合以下实施例与对比例对方案作进一步说明:

[0084]

实施例1

[0085]

称量3~30%的气相纳米氧化物颗粒倒入50~75%质量分数的无水乙醇中通过超声破碎仪使其充分溶解形成乳液并加入一定质量分数的表面活性剂、硅烷偶联剂、防沉降剂形成镀膜液;

[0086]

将无机晶体镀膜液采用喷涂的方式喷涂在预先分切好特定尺寸的磁芯带材上下表面至烘干形成无机晶体绝缘膜;

[0087]

将具有无机晶体绝缘膜的磁芯带材输入上料装置,设置花纹辊辊轮压力为 80-150kg,作用在带材表面上形成轧制花纹纹路,通过缓冲辊轮卷绕成规定尺寸的待处理磁芯;

[0088]

启动加热系统关闭炉腔门将炉体抽真空,达到真空要求关闭真空泵,向炉体通入氮气;

[0089]

升温至250℃,放入待处理磁芯;

[0090]

开启磁场,磁场强度为2600a/m;

[0091]

升温至490℃保温90min,再升温至550℃保温90min后冷却至200℃将磁芯出炉。

[0092]

对比例1

[0093]

选择与实施例1相同的磁芯带材,直接输入上料装置,设置花纹辊辊轮压力为80-150kg,在带材表面上形成轧制花纹纹路,通过缓冲辊轮卷绕成规定尺寸的待处理磁芯;

[0094]

启动加热系统关闭炉腔门将炉体抽真空;达到真空要求关闭真空泵,向炉体通入氮气;

[0095]

升温至250℃,放入待处理磁芯;

[0096]

升温至490℃保温90min,再升温至550℃保温90min后冷却至200℃将磁芯出炉。

[0097]

对比例2

[0098]

选择与实施例1相同的磁芯带材,直接输入上料装置,设置花纹辊辊轮压力为80-150kg,在带材表面上形成轧制花纹纹路,通过缓冲辊轮卷绕成规定尺寸的待处理磁芯;

[0099]

启动加热系统关闭炉腔门将炉体抽真空;达到真空要求关闭真空泵,向炉体通入氮气;

[0100]

升温至250℃,放入待处理磁芯;

[0101]

开启磁场,磁场强度为2600a/m;

[0102]

升温至490℃保温90min,再升温至550℃保温90min后冷却至200℃将磁芯出炉。

[0103]

对比例3

[0104]

将与实施例1的磁芯带材直接卷制成待处理磁芯;

[0105]

启动加热系统关闭炉腔门将炉体抽真空;

[0106]

达到真空要求关闭真空泵,向炉体通入氮气

[0107]

升温至250℃,放入待处理磁芯;

[0108]

开启磁场,磁场强度为2600a/m;

[0109]

升温至490℃保温90min,再升温至550℃保温90min后冷却至200℃将磁芯出炉。

[0110]

对比例4

[0111]

将与实施例1的磁芯带材直接卷制成待处理磁芯;

[0112]

启动加热系统关闭炉腔门将炉体抽真空;

[0113]

关闭真空泵,向炉体通入氮气;

[0114]

升温至250℃,放入待处理磁芯;升温至490℃保温60min,再升温至550℃保温90min后冷却至200℃。

[0115]

综上所述,对本发明实施例1~5和对比例制备的高bs纳米晶磁环分别进行损耗(pc)@1mhz、磁滞损耗@1mhz、涡流损耗@1mhz性能测试,测得的数据如表2所示:

[0116]

案例镀无机晶体膜辊轮压力(kg)磁场强度(a/m)ph(kw/m3)pe(kw/m3)pc(kw/m3)实施例1是50260052185237对比例1\50\60455517对比例2\50260052403455对比例3\\260061459520对比例4\\\100500601

[0117] 表2

[0118]

从表2的数据中可知,实施例1和对比例2的区别在于是否镀无机氧化物晶体膜,通

过对比二者的测试数据可知,实施例1和对比例2的磁滞损耗一样,但实施例1的涡流损耗明显低于对比例2,总损耗也相应变低。说明镀无机氧化物晶体膜可以有效的降低高频应用下的涡流损耗。

[0119]

镀膜液的比例是根据纳米晶的宽度和镀膜的厚度调节含量的,含量太少镀膜不均匀,太多不能实现镀膜工艺的要求。固各成分比列不在这举例说明。一般镀膜厚度为0.5-2μm最佳。通过实验无机晶体镀膜液中主要成分含量为3~30%的气相纳米氧化物颗粒和50~75%的无水乙醇(分析纯),及硅烷偶联剂、活性剂、防沉降剂。所述纳米氧化物颗粒为气相纳米二氧化硅、纳米氧化镁、纳米α-三氧化二铝中的两种或两种以上组成。

[0120]

在未加磁场下实例2、对比例2和对比例的对比,实例2和对比例2在不同超声波功率下对比磁滞损耗、涡流损耗和总损耗,可知随着超声波功率的增大而减小且实例2、3明显优于常规热处理对比例。

[0121]

对比例1、对比例2、对比例3对比矫顽力和损耗,

[0122]

1.相同花辊压力和有无加磁场下对比对比例1和对比例2可知,对比例2矫顽力和损耗明显优于对比例1,说明在花辊机械压应力处理下再加磁场热处理进一步减小纳米晶磁芯的矫顽力和损耗。

[0123]

2.同时对比对比例1和对比例2,矫顽力和损耗几乎一致。可知经过机械压应力处理加常规热处理和常规热处理加磁场热处理几乎达到同样降低损耗提高性能的效果。明显都优于对比例3。

[0124]

综上所述经过镀无机氧化物晶体膜、磁场热处理和超声辊压装置加磁场热处理的纳米晶磁芯损耗最低,说明此工艺下改变了纳米晶微观世界的内部磁畴方向及进一步释放了纳米晶材料的内应力,同步增加表面电阻率降低高频下的涡流损耗。达到了提高纳米晶的磁性能又降低其损耗的目的。

[0125]

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。