1.本发明涉及钠离子电池电极材料技术领域,具体涉及一种介孔钛酸钠/碳复合电极材料及其制备方法与应用。

背景技术:

2.钠离子电池具有资源丰富和成本低廉的优势,凸显了在大规模储能和智能电网等应用领域中巨大的天然潜力。然而其能量密度、功率密度和长循环稳定性,仍然是其实用化发展中的短板,需要进一步提升。负极材料对电池的能量密度和稳定性起着至关重要的作用。最理想的负极材料应具有较低的放电电压、高的理论容量。同时,首周库伦效率、功率特性以及循环稳定性也是重要的性能指标。

3.钛基负极材料由于其高效的储钠活性、高稳定性、低成本和无毒而引起了极大的兴趣。比如,na

0.23

tio2作为一种半导体材料,较低的放电电压平台(0.3v vs na/na

),这可以在实际电池中产生更高的工作电压和能量密度,然而其在现有的研究中很少被报道。已有文献通过设计na

0.23

tio2和ti3c2的复合结构用于钠电池,但是其合成方法复杂,需要通过高温的水热反应(nano energy,2018,46,20-28);也有报道通过熔融盐的方法将钠离子电化学嵌入到tio2中,该方法合成条件苛刻,不利于大规模生产(j.mater.chem.a,2015,3,16495-16500)。同时,这些合成方法得到的na

0.23

tio2作都是微米级结构,不利于其储钠性能的发挥。na4ti5o

12

作为一种潜在的储钠材料,具有m-na4ti5o

12

和t-na4ti5o

12

两种结构,都具有一定的电化学性能,但这些研究工作合成的微米级的na4ti5o

12

纳米颗粒,用于钠离子电池时性能较差,远远未达到实际使用的需求(j.electrochem.soc.,2012,12,a2016-a2023;chem.mater.,2014,26,7067-7072)。而na8ti5o

14

作为一种钛酸盐材料,还未被应用于钠离子电池中。

技术实现要素:

4.本发明的目的是提供一种介孔钛酸钠/碳复合电极材料及其制备方法与应用,用于组装钠电池或钠离子电池。

5.本发明的目的可以通过以下技术方案来实现:一种介孔钛酸钠/碳复合电极材料,介孔孔径为3-5nm,比表面积为100-600m2/g,包括纯相钛酸钠以及包覆的碳。

6.优选地,所述的纯相钛酸钠包括na

0.23

tio2、na4ti5o

12

、na4ti3o8、na8ti5o

14

,对应的介孔钛酸钠/碳复合电极材料分别为介孔na

0.23

tio2/c复合电极材料、介孔na4ti5o

12

/c复合电极材料、介孔na4ti3o8/c复合电极材料的制备和介孔na8ti5o

14

/c复合电极材料。

7.优选地,所述的复合电极材料中,碳的总质量为复合电极材料质量的5%-20%。

8.进一步优选地,所述的介孔na

0.23

tio2/c复合电极材料中,碳的总质量为介孔na

0.23

tio2/c复合电极材料质量的5%-10%。

9.进一步优选地,所述的介孔na4ti5o

12

/c复合电极材料中,碳的总质量为介孔na4ti5o

12

/c复合电极材料质量的5%-20%。

10.进一步优选地,所述的介孔na4ti3o8/c复合电极材料中,碳的总质量为介孔na4ti5o

12

/c复合电极材料质量的5%-20%。

11.进一步优选地,所述的介孔na8ti5o

14

/c复合电极材料中,碳的总质量为介孔na4ti5o

12

/c复合电极材料质量的10%-20%。

12.一种上述介孔钛酸钠/碳复合电极材料的制备方法,以表面活性剂为模板,在溶剂中加入络合剂、钛源和钠源,混合干燥后煅烧处理,得到所述的介孔钛酸钠/碳复合电极材料。

13.本发明提供的介孔钛酸钠/碳复合电极材料的制备是以商业化表面活性剂为模板,通过溶液混合干燥后,一步煅烧处理得到,其中通过改变不同的钛源和钠源,实现了四种不同计量比的介孔钛酸钠(na

0.23

tio2、na4ti5o

12

、na4ti3o8和na8ti5o

14

)合成,其都由相对应的纯相na

0.23

tio2、na4ti5o

12

、na4ti3o8和na8ti5o

14

以及包覆的碳组成。

14.优选地,将表面活性剂溶于溶剂中,搅拌后加入络合剂和钛源,后加入钠源,搅拌溶解后干燥溶剂,收集黑色固体,得到复合物前驱体,将该前驱体置于惰性气氛中煅烧,得到所述的介孔钛酸钠/碳复合电极材料。

15.优选地,所述的表面活性剂为聚环氧乙烷-聚环氧丙烷、聚环氧乙烷-聚环氧丁烷、聚环氧乙烷-聚苯乙烯或聚环氧乙烷-聚甲基丙烯酸甲酯二嵌段共聚物、聚环氧乙烷-聚环氧丙烷-聚环氧乙烷三嵌段共聚物、聚环氧丙烷-聚环氧乙烷-聚环氧丙烷三嵌段共聚物中的一种或几种。

16.优选地,所述的溶剂为水、甲醇、乙醇、正丙醇、异丙醇、正丁醇中的一种或几种。

17.优选地,所述的络合剂为柠檬酸、乙二胺四乙酸、酚醛树脂、乙酰丙酮中的一种或几种。

18.优选地,所述的钛源为硫酸钛、叔丁醇钛、甲氧基钛、四氯化钛、钛酸四丁酯、钛酸异丙酯、钛酸四乙酯或乙酰丙酮钛中的一种或几种。

19.优选地,所述的钠源为乙酸钠、柠檬酸钠、硫酸钠、碳酸钠、丙酸钠、丁酸钠中的一种或几种。

20.优选地,所述的钛源和钠源的摩尔比为(3-5):(1-2)。

21.进一步优选地,制备所述的介孔na

0.23

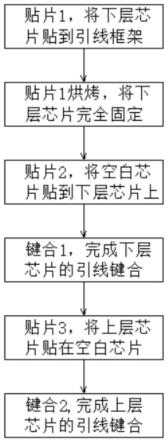

tio2/c复合电极材料时,钛源和钠源的摩尔比为(4-5):(1-2)。

22.进一步优选地,制备所述的介孔na4ti5o

12

/c复合电极材料时,钛源和钠源的摩尔比为(4-5):(1-2)。

23.进一步优选地,制备所述的介孔na4ti3o8/c复合电极材料时,钛源和钠源的摩尔比为(3-4):(1-2)。

24.进一步优选地,制备所述的介孔na8ti5o

14

/c复合电极材料时,钛源和钠源的摩尔比为(3-4):(1-2)。

25.优选地,所述的惰性气氛为氮气或氩气。

26.优选地,所述煅烧过程为以1-5℃/min的升温速率升温到500-800℃,恒温0.5-3h。

27.一种上述介孔钛酸钠/碳复合电极材料的应用,将所述的复合电极材料用于制备钠离子电池或钠电池。

28.优选地,所述的复合电极材料作为钠电池正极或钠离子电池负极。

29.优选地,所述的钠离子电池和钠电池为可充放室温钠/钠离子电池,包括正极片、负极片、电解液、隔膜以及外壳,隔膜为玻璃纤维隔膜、聚乙烯、聚丙烯微孔膜、或它们的复合隔膜,电解液为可溶性钠盐有机溶液;钠电池中,所述的介孔钛酸钠/碳复合电极材料为正极,金属钠作为钠电池负极;钠离子电池中,所述的介孔钛酸钠/碳复合电极材料为负极,可嵌/脱钠离子活性材料作为钠离子电池正极。

30.进一步优选地,所述的可溶性钠盐有机溶液为钠盐溶于有机溶剂中得到,钠盐为六氟磷酸钠、高氯酸钠、三氟甲基磺酸钠和硝酸钠的一种或几种,有机溶剂为碳酸乙烯酯、碳酸丙烯酯、氟代碳酸乙烯酯、碳酸二甲酯、碳酸二乙酯、二甘醇二甲醚、四乙二醇二甲醚、1,3-环戊二醇、乙二醇二甲醚和三甘醇二甲醚中的一种或几种。

31.进一步优选地,所述的可嵌/脱钠离子活性材料包括过渡金属氧化物、磷酸盐、焦磷酸盐、硫酸盐、氟磷酸盐。

32.进一步优选地,所述的电池的外壳均采用铝壳、铝塑膜(软包电池)、不锈钢及其复合材料,形状是扣式、柱形或方形。

33.优选地,所述的钠电池正极片是通过正极材料与导电剂、粘结剂和分散剂均匀混合后所得到的浆料填涂到集流体而得到,集流体为铜箔;钠离子电池负极片通过负极材料与导电剂、粘结剂和分散剂均匀混合后所得到的浆料填涂到集流体而得到,集流体为铜箔,正极片通过正极材料与导电剂、粘结剂和分散剂均匀混合后所得到的浆料填涂到集流体而得到,集流体为铝箔。

34.进一步优选地,所述的钠离子电池或钠电池中的导电剂是乙炔黑、super p或石墨中的一种或几种;粘结剂为羧甲基纤维素钠、聚四氟乙烯、聚偏氟乙烯或丁苯橡胶的一种或几种;分散剂为水、乙醇、异丙醇或1-甲基-2-吡咯烷酮的一种或几种。

35.介孔结构能够有效缩短离子传输距离,具有优异的离子传输特性,在储能材料中已被广泛的设计、研究和应用。然而钛酸钠这类电极材料还未有报道能够设计出介孔结构。因此,本发明通过软模板合成方法合成具有纳米级尺度的介孔钛酸钠电极材料,以应用于钠电池或钠离子电池中,从而获得高首周库伦效率、高容量、优异倍率特性和循环稳定性,是十分有意义的。本发明复合电极材料呈现二维片状结构,存在的丰富介孔结构,能够释放更多的活性位点,有效缩短离子传输路径,提升离子传输速率;同时缓解体积膨胀,有利于结构稳定。所述介孔钛酸钠/碳复合电极材料具有高的可逆容量、优异的动力学特性、高的首周库伦效率以及优异的循环稳定性。

36.与现有技术相比,本发明具有以下优点:

37.1.本发明复合电极材料中介孔的存在能够有效提升离子传输,释放更多的活性位点,同时缓解体积膨胀,有利于结构稳定;

38.2.本发明方法制备工艺简单、易于放大生产,可控性强,所得材料的孔径、比表面积和介观结构均可调;

39.3.本发明首次实现了介孔钛酸钠/碳复合材料的合成及其在电池中的应用;

40.4.本发明复合电极材料作为钠电池正极或钠离子电池负极材料,同时具有首周库伦效率高、工作电压低、倍率性能优异和循环稳定性好的优点,包含该材料的可充放钠电池或钠离子电池具有高能量密度和功率密度的优势,展现出广阔的市场应用前景。

附图说明

41.图1是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料的xrd图;

42.图2是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料的sem图;

43.图3是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料的tem图;

44.图4是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料的氮气吸脱附图;

45.图5是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料的孔径分布图;

46.图6是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料的充放电曲线图;

47.图7是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料不同倍率充放电曲线图;

48.图8是实施例1中所制备的介孔na

0.23

tio2/c复合电极材料的循环稳定性图;

49.图9是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料的xrd图;

50.图10是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料的sem图;

51.图11是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料的tem图;

52.图12是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料的氮气吸脱附图;

53.图13是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料的孔径分布图;

54.图14是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料的充放电曲线图;

55.图15是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料不同倍率充放电曲线图;

56.图16是实施例2中所制备的介孔na4ti5o

12

/c复合电极材料的循环稳定性图;

57.图17是实施例3中所制备的介孔na4ti3o8/c复合电极材料的xrd图;

58.图18是实施例3中所制备的介孔na4ti3o8/c复合电极材料的sem图;

59.图19是实施例3中所制备的介孔na4ti3o8/c复合电极材料的tem图;

60.图20是实施例3中所制备的介孔na4ti3o8/c复合电极材料的氮气吸脱附图;

61.图21是实施例3中所制备的介孔na4ti3o8/c复合电极材料的孔径分布图;

62.图22是实施例3中所制备的介孔na4ti3o8/c复合电极材料的充放电曲线图;

63.图23是实施例3中所制备的介孔na4ti3o8/c复合电极材料不同倍率充放电曲线图;

64.图24是实施例3中所制备的介孔na4ti3o8/c复合电极材料的循环稳定性图;

65.图25是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料的xrd图;

66.图26是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料的sem图;

67.图27是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料的tem图;

68.图28是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料的氮气吸脱附图;

69.图29是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料的孔径分布图;

70.图30是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料的充放电曲线图;

71.图31是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料不同倍率充放电曲线图;

72.图32是实施例4中所制备的介孔na8ti5o

14

/c复合电极材料的循环稳定性图;

73.图33为实施例1~4中所制备的介孔钛酸钠/碳复合电极材料的性能对比图;

74.图34是对比例1中所制备的介孔na

0.23

tio2/c复合电极材料的sem图;

75.图35是对比例2中所制备的介孔na

0.23

tio2/c复合电极材料的sem图。

具体实施方式

76.下面结合附图和具体实施例对本发明进行详细说明。以下实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

77.以下各实施例中,如无特别说明的原料或处理技术,则表明其均为本领域的常规市售原料或常规处理技术。

78.实施例1

79.本发明所用的介孔na

0.23

tio2/c复合电极材料的合成步骤如下:

80.将1.5g pluronic f127(peo

106

ppo

70

peo

106

,mw=12600g mol-1

)溶于30ml水中,40℃油浴下搅拌2小时后,得到澄清溶液,后加入3.8g的柠檬酸,40℃油浴下搅拌2小时使柠檬酸完全溶解,后加入1.5ml钛酸四丁酯,40℃油浴下继续搅拌2小时,待溶液透明澄清,后加入0.242g乙酸钠,继续搅拌2小时后,在100℃干燥箱中干燥24小时,使其冷却至室温后收集黑色固体,得到钛酸钠/柠檬酸复合物前驱体。将该前驱体研磨均匀后置于氩气气氛的管式炉中预烧,然后升温至800℃煅烧3h,升温速率为2℃/分钟,得到介孔na

0.23

tio2/c复合电极材料。

81.图1为介孔na

0.23

tio2/c复合电极材料的x-射线衍射(xrd)图,与monoclinic型na

0.23

tio2的标准卡片(pdf#22-1404)相对应,且结晶度较差是由于其颗粒较小,以及碳包覆所致。24.37

°

的衍射峰表现出最高强度,表明(110)晶面为na

0.23

tio2晶体优势晶面。图2为介孔na

0.23

tio2/c复合电极材料的sem图,可以看出其表面丰富的孔隙存在。图3为介孔na

0.23

tio2/c复合电极材料的tem图,显示出二维片层结构,其中约5-10nm大小的黑色颗粒为na

0.23

tio2晶体,被外层的碳包裹,同时分布着丰富的空隙。其中,碳含量为na

0.23

tio2/c复合电极材料质量的5-15%。图4是实施例1得到的介孔na

0.23

tio2/c复合电极材料的氮气吸脱附等温线。吸附曲线是iv曲线,为典型的介孔材料吸附等温线。在相对压力0.5-0.8处明显的吸附对应介孔。材料的比表面积为559.7m2/g。图5是实施例1得到的介孔na

0.23

tio2/c复合电极材料的孔径分布曲线。曲线显示材料具有均一孔径,尺寸约为3.9nm。

82.将所制备的介孔na

0.23

tio2/c复合电极材料作为正极活性材料,与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。在80℃真空烘干后剪裁得到直径为13mm正极极片,钠金属片为负极(直径为16mm),玻璃纤维膜(whatman gf/d)作为隔膜,使用1m naso3cf3溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,0.01-3.0v的电位范围内进行充放电测试,其充放电曲线、倍率性能如图6和图7所示。0.1ag-1

下放电平台低于0.2v,可逆比容量约为170mah g-1

,具有73.3%的首周库伦效率。在2.0a g-1

的大电流密度下,其可逆比容量仍具有约43mah g-1

。图8为在0.2a g-1

下低的循环稳定性图,其循环200周后容量仍具有约150mah g-1

,容量保持率接近100%。

83.实施例2

84.本发明所用的介孔na4ti5o

12

/c复合电极材料的合成步骤如下:

85.将1.5g pluronic f127溶于30ml水中,40℃油浴下搅拌2小时后,得到澄清溶液,后加入3.8g的柠檬酸,40℃油浴下搅拌2小时使柠檬酸完全溶解,后加入1.5ml钛酸四丁酯,40℃油浴下继续搅拌2小时,待溶液透明澄清,后加入0.41g乙酸钠,继续搅拌2小时后,在

100℃干燥箱中干燥24小时蒸干溶剂,使其冷却至室温后收集黑色固体,得到钛酸钠/柠檬酸复合物前驱体。将该前驱体研磨均匀后置于氩气气氛的管式炉中预烧,然后升温至800℃煅烧3h,升温速率为2℃/分钟,得到介孔na4ti5o

12

/c复合电极材料。

86.图9为介孔na4ti5o

12

/c复合电极材料的x-射线衍射(xrd)图,与monoclinic c2/m(12)型na4ti5o

12

的标准卡片(pdf#37-0273)相对应,且结晶度较差是由于其颗粒较小,以及被碳包覆所致。衍射峰(2theta=14.03

°

)表现出最高强度,表明(001)晶面为na4ti5o

12

晶体优势晶面。图10为介孔na4ti5o

12

/c复合电极材料的sem图,可以看出其表面丰富的孔隙存在。图11为介孔na4ti5o

12

/c复合电极材料的tem图,显示出二维片层结构,其中约5-10nm大小的黑色颗粒为na4ti5o

12

晶体,被外层的碳包裹,同时分布着大量的空隙。其中,碳的总量为na4ti5o

12

/c复合电极材料质量的5-15%。图12是实施例2得到的介孔na4ti5o

12

/c复合电极材料的氮气吸脱附等温线。吸附曲线是iv曲线,为典型的介孔材料吸附等温线。在相对压力0.5-0.8处明显的吸附对应介孔。材料的比表面积为105.1m2/g。图13是实施例2得到的介孔na4ti5o

12

/c复合电极材料的孔径分布曲线。曲线显示材料具有均一孔径,尺寸约为3.6nm。

87.将所制备的介孔na4ti5o

12

/c复合电极材料作为正极活性材料,正极材料与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。在80℃真空烘干后剪裁得到直径为13mm正极极片,钠金属片为负极(直径为16mm),玻璃纤维膜(whatman gf/d)作为隔膜,使用1m naso3cf3溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,0.01-3.0v的电位范围内进行充放电测试,其充放电曲线、倍率性能如图14和图15所示。0.1ag-1

下放电平台低于0.2v,可逆比容量约为260mah g-1

,具有84.2%的首周库伦效率。在10.0ag-1

的大电流密度下,其可逆比容量仍具有约114mah g-1

。图16为在0.2a g-1

下低的循环稳定性图,其循环200周后容量仍具有约211mah g-1

。

88.实施例3

89.本发明所用的介孔na4ti3o8/c复合电极材料的合成步骤如下:

90.将1.5g pluronic f127溶于30ml水中,40℃油浴下搅拌2小时后,得到澄清溶液,后加入3.8g的柠檬酸,40℃油浴下搅拌2小时使柠檬酸完全溶解,后加入1.5ml钛酸四丁酯,40℃油浴下继续搅拌2小时,待溶液透明澄清,后加入0.484g乙酸钠,继续搅拌2小时后,在100℃干燥箱中干燥24小时蒸干溶剂,使其冷却至室温后收集黑色固体,得到钛酸钠/柠檬酸复合物前驱体。将该前驱体研磨均匀后置于氩气气氛的管式炉中预烧,然后升温至800℃煅烧3h,升温速率为2℃/分钟,得到介孔na4ti3o8/c复合电极材料。

91.图17为介孔na4ti3o8/c复合电极材料的x-射线衍射(xrd)图,与monoclinic c2/m(12)型na4ti3o8的标准卡片(pdf#38-0730)相对应,且结晶度较差是由于其颗粒较小,以及被碳包覆所致。图18为介孔na4ti3o8/c复合电极材料的sem图,可以看出其表面丰富的孔隙存在。图19为介孔na4ti3o8/c复合电极材料的tem图,显示出二维片层结构,其中约5-10nm大小的黑色颗粒为na4ti3o8晶体,被外层的碳包裹,同时分布着大量的空隙。其中,碳的总量为na4ti3o8/c复合电极材料质量的5-15%。图20是实施例2得到的介孔na4ti3o8/c复合电极材料的氮气吸脱附等温线。吸附曲线是iv曲线,为典型的介孔材料吸附等温线。在相对压力0.5-0.8处明显的吸附对应介孔。材料的比表面积为128.5m2/g。图21是实施例2得到的介孔na4ti3o8/c复合电极材料的孔径分布曲线。曲线显示材料具有均一孔径,尺寸约为3.5nm。

92.将所制备的介孔na4ti3o8/c复合电极材料作为正极活性材料,与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。在80℃真空烘干后剪裁得到直径为13mm正极极片,钠金属片为负极(直径为16mm),玻璃纤维膜(whatman gf/d)作为隔膜,使用1m naso3cf3溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,0.01-3.0v的电位范围内进行充放电测试,其充放电曲线、倍率性能如图22和图23所示。0.1ag-1

下放电平台低于0.2v,可逆比容量约为238mah g-1

,首周库伦效率为80.3%。在10.0ag-1

的大电流密度下,其可逆比容量仍具有约98.3mah g-1

。图24为在0.2a g-1

下低的循环稳定性图,其循环200周后容量仍具有约168.2mah g-1

,容量保持率接近100%。

93.实施例4

94.本发明所用的介孔na8ti5o

14

/c复合电极材料的合成步骤如下:

95.将1.5g pluronic f127溶于30ml水中,40℃油浴下搅拌2小时后,得到澄清溶液,后加入3.8g的柠檬酸,40℃油浴下搅拌2小时使柠檬酸完全溶解,后加入1.5ml钛酸四丁酯,40℃油浴下继续搅拌2小时,待溶液透明澄清,后加入0.51g乙酸钠,继续搅拌2小时后,在100℃干燥箱中干燥24小时蒸干溶剂,使其冷却至室温后收集黑色固体,得到钛酸钠/柠檬酸复合物前驱体。将该前驱体研磨均匀后置于氩气气氛的管式炉中预烧,然后升温至800℃煅烧3h,升温速率为2℃/分钟,得到介孔na8ti5o

14

/c复合电极材料。

96.图25为介孔na8ti5o

14

/c复合电极材料的x-射线衍射(xrd)图,与triclinic型na8ti5o

14

的标准卡片(pdf#28-1155)相对应,且结晶度较差是由于其颗粒较小,以及被碳包覆所致。衍射峰(2theta=11.99

°

)表现出最高强度,表明(100)晶面为na8ti5o

14

晶体优势晶面。图26为介孔na8ti5o

14

/c复合电极材料的sem图,可以看出其表面丰富的孔隙存在。图27为介孔na8ti5o

14

/c复合电极材料的tem图,显示出二维片层结构,其中约5-10nm大小的黑色颗粒为na8ti5o

14

晶体,被外层的碳包裹,同时分布着大量的空隙。其中,碳的总量为na8ti5o

14

/c复合电极材料质量的5-15%。图28是实施例3得到的介孔na8ti5o

14

/c复合电极材料的氮气吸脱附等温线。吸附曲线是iv曲线,为典型的介孔材料吸附等温线。在相对压力0.5-0.8处明显的吸附对应介孔。材料的比表面积为115.7m2/g。图29是实施例3得到的介孔na8ti5o

14

/c复合电极材料的孔径分布曲线。曲线显示材料具有均一孔径,尺寸约为4.3nm。

97.将所制备的介孔na8ti5o

14

/c复合电极材料作为正极活性材料,与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。在80℃真空烘干后剪裁得到直径为13mm正极极片,钠金属片为负极(直径为16mm),玻璃纤维膜(whatman gf/d)作为隔膜,使用1m naso3cf3溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,0.01-3.0v的电位范围内进行充放电测试,其充放电曲线、倍率性能如图30和图31所示。0.1ag-1

下放电平台低于0.2v,可逆比容量约为126mah g-1

,具有76.2%的首周库伦效率。在2.0a g-1

的大电流密度下,其可逆比容量仍具有约23.3mah g-1

。图32为在0.2ag-1

下低的循环稳定性图,其循环200周后容量仍具有约74.2mah g-1

,容量保持率接近100%。

98.实施例5

99.与实施例1相比,绝大部分均相同,除了本实施例中,将f127改为等摩尔的十六烷基三甲基溴化铵(ctab)。

100.实施例6

101.与实施例2相比,绝大部分均相同,除了本实施例中,将f127改为等摩尔的十六烷基三甲基溴化铵(ctab)。

102.实施例7

103.与实施例3相比,绝大部分均相同,除了本实施例中,将f127改为等摩尔的十六烷基三甲基溴化铵(ctab)。

104.实施例8

105.与实施例4相比,绝大部分均相同,除了本实施例中,将f127改为等摩尔的十六烷基三甲基溴化铵(ctab)。

106.实施例9

107.与实施例1相比,绝大部分均相同,除了本实施例中,将柠檬酸的量改为4.6g。

108.实施例10

109.与实施例2相比,绝大部分均相同,除了本实施例中,将柠檬酸的量改为4.6g。

110.实施例11

111.与实施例3相比,绝大部分均相同,除了本实施例中,将柠檬酸的量改为4.6g。

112.实施例12

113.与实施例4相比,绝大部分均相同,除了本实施例中,将柠檬酸的量改为4.6g。

114.实施例13

115.与实施例1相比,绝大部分均相同,除了本实施例中,将煅烧温度改为700℃。

116.实施例14

117.与实施例2相比,绝大部分均相同,除了本实施例中,将煅烧温度改为700℃。

118.实施例15

119.与实施例3相比,绝大部分均相同,除了本实施例中,将煅烧温度改为700℃。

120.实施例16

121.与实施例4相比,绝大部分均相同,除了本实施例中,将煅烧温度改为700℃。

122.实施例17

123.与实施例1相比,绝大部分均相同,除了本实施例中,使用1m napf6溶于ec:dec(体积比为1:1)为电解液。

124.实施例18

125.与实施例2相比,绝大部分均相同,除了本实施例中,使用1m napf6溶于ec:dec(体积比为1:1)为电解液。

126.实施例19

127.与实施例3相比,绝大部分均相同,除了本实施例中,使用1m napf6溶于ec:dec(体积比为1:1)为电解液。

128.实施例20

129.与实施例4相比,绝大部分均相同,除了本实施例中,使用1m napf6溶于ec:dec(体积比为1:1)为电解液。

130.实施例21

131.与实施例1相比,绝大部分均相同,除了本实施例中,使将所制备的介孔na

0.23

tio2/

c复合电极材料作为负极活性材料,负极材料与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。商业化氟磷酸钒钠作为正极活性材料,正极活性材料与乙炔黑、聚偏氟乙烯以70:20:10质量比混合,采用1-甲基-2-吡咯烷酮为分散剂,将上述混合物混合均匀调成浆料涂至铝箔上。在80℃真空烘干后剪裁得到直径为13mm负极和正极极片,玻璃纤维膜(whatman gf/d)作为隔膜,使用1m napf6溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,1.5-3.6v的电位范围内进行充放电测试。

132.实施例22

133.与实施例2相比,绝大部分均相同,除了本实施例中,将所制备的介孔na4ti5o

12

/c复合电极材料作为负极活性材料,负极材料与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。商业化氟磷酸钒钠作为正极活性材料,正极活性材料与乙炔黑、聚偏氟乙烯以70:20:10质量比混合,采用1-甲基-2-吡咯烷酮为分散剂,将上述混合物混合均匀调成浆料涂至铝箔上。在80℃真空烘干后剪裁得到直径为13mm负极和正极极片,玻璃纤维膜(whatman gf/d)作为隔膜,使用1m napf6溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,1.5-3.6v的电位范围内进行充放电测试。

134.实施例23

135.与实施例3相比,绝大部分均相同,除了本实施例中,将所制备的介孔na4ti3o8/c复合电极材料作为负极活性材料,负极材料与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。商业化氟磷酸钒钠作为正极活性材料,正极活性材料与乙炔黑、聚偏氟乙烯以70:20:10质量比混合,采用1-甲基-2-吡咯烷酮为分散剂,将上述混合物混合均匀调成浆料涂至铝箔上。在80℃真空烘干后剪裁得到直径为13mm负极和正极极片,玻璃纤维膜(whatman gf/d)作为隔膜,使用1m napf6溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,1.5-3.6v的电位范围内进行充放电测试。

136.实施例24

137.与实施例4相比,绝大部分均相同,除了本实施例中,将所制备的介孔na8ti5o

14

/c复合电极材料作为负极活性材料,负极材料与乙炔黑、羧甲基纤维素钠以80:10:10质量比混合,采用去离子水为分散剂,将上述混合物混合均匀调成浆料涂至铜箔上。商业化氟磷酸钒钠作为正极活性材料,正极活性材料与乙炔黑、聚偏氟乙烯以70:20:10质量比混合,采用1-甲基-2-吡咯烷酮为分散剂,将上述混合物混合均匀调成浆料涂至铝箔上。在80℃真空烘干后剪裁得到直径为13mm负极和正极极片,玻璃纤维膜(whatman gf/d)作为隔膜,使用1m napf6溶于dgm为电解液。不锈钢钢壳作为外壳,组装成cr2025式纽扣电池。上述过程所组装的钠电池在室温下,1.5-3.6v的电位范围内进行充放电测试。

138.实施例25

139.与实施例21相比,绝大部分均相同,除了本实施例中,使用1m nacl4溶于ec:dec(体积比为1:1)为电解液。

140.实施例26

141.与实施例22相比,绝大部分均相同,除了本实施例中,使用1m nacl4溶于ec:dec

(体积比为1:1)为电解液。

142.实施例27

143.与实施例23相比,绝大部分均相同,除了本实施例中,使用1m nacl4溶于ec:dec(体积比为1:1)为电解液。

144.实施例28

145.与实施例24相比,绝大部分均相同,除了本实施例中,使用1m nacl4溶于ec:dec(体积比为1:1)为电解液。

146.对比例1:

147.与实施例1相比,绝大部分都相同,除了本实施例中,省去了f127的引入。

148.如图34所示,在没有加入f127模板剂时,合成出的材料为无孔的微米级块状颗粒,没有介孔形成。

149.对比例2:

150.与实施例1相比,绝大部分都相同,除了本实施例中,省去了柠檬酸的引入。

151.如图35所示,在没有加入柠檬酸时,合成出的材料为不规则的微米级结晶状块状颗粒,没有介孔形成。

152.对比例3:

153.与实施例2相比,绝大部分都相同,除了本实施例中,省去了f127的引入。

154.对比例4:

155.与实施例2相比,绝大部分都相同,除了本实施例中,省去了柠檬酸的引入。对比例5:

156.与实施例3相比,绝大部分都相同,除了本实施例中,省去了f127的引入。

157.对比例6:

158.与实施例3相比,绝大部分都相同,除了本实施例中,省去了柠檬酸的引入。对比例7:

159.与实施例4相比,绝大部分都相同,除了本实施例中,省去了f127的引入。

160.对比例8:

161.与实施例4相比,绝大部分都相同,除了本实施例中,省去了柠檬酸的引入。

162.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。