1.本发明涉及储氢容器氢气余量计算技术领域,具体为一种燃料电池车辆储氢容器的储氢量自校正方法。

背景技术:

2.质子交换膜燃料电池应用在车辆上,需要多个大容量储氢容器的支持。由于氢气密度较小,且受车载条件所限制,温度变化幅度不大,储氢容器通常需要达到极高的压力水平。目前常用的储氢容器最大压力为35mpa.g,并且已有可达70mpa.g压力的储氢容器。

3.在这种极高的压力状态下,气体分子间距离极大地减小,分子间作用力与分子大小对气体状态的影响逐渐增大,理想气体状态方程不再适用。

4.目前适用的氢气余量评价指标为氢瓶压力,从原理上,相同质量的氢气在不同温度下压力不同,氢气压力与氢气质量间也非线性关系。采用氢瓶压力描述氢气余量的方法误差较大。

5.目前有方法采用由温度和压力拟合的压缩因子来对氢气剩余量的计算进行修正,从而提高测量精度。但是在有多个氢瓶的时候,现有技术往往都是先对各个氢瓶压力和温度取平均值,而后再进行拟合,这与实际相差也较大,因为每个氢瓶的状态相差可能会较大,从而导致测量不精准。同时,在车辆应用时,储氢的环境状态是随时变的,因此每个瓶内的储氢状态是变化的,目前还没有根据用户的需求,向车辆仪表盘精确显示任意时刻储氢瓶的soc情况的技术。

技术实现要素:

6.本发明的目的在于提供一种燃料电池车辆储氢容器的储氢量自校正方法,以解决现有燃料电池在车辆应用中,有多个储氢容器时,氢气余量计算不准、评价指标不合理的问题。

7.为实现上述目的,本发明提供如下技术方案:一种燃料电池车辆储氢容器的储氢量自校正方法,所述方法为:计算所有储氢容器的平均氢气压力p,当p≥95%p

标

,p

标

为储氢容器的标准压力,将此时刻所有储氢容器内的氢气质量之和记为基准质量m

基准

,所述储氢容器内的氢气质量通过计算各储氢容器的氢气压缩因子,并带入储氢量修正公式而得,

8.所述储氢容器的氢气压缩因子通过公式(1)计算,

[0009][0010]

其中,z为氢气压缩因子,x1为储氢容器当前氢气压力,单位bar;x2为储氢容器当前氢气温度,单位k;c1、c2、c3、c4、c5、c6、c7、c8、c9、c

10

为拟合参数;

[0011]

则任意时刻的所有储氢容器储氢量soc通过公式(2)计算,

[0012][0013]

式中,m为当前各储氢容器内的氢气质量之和,燃料电池车辆每次加氢后,对基准质量m

基准

进行一次校正。

[0014]

优选的,所述储氢量修正公式为:

[0015][0016]

式中,m为储氢容器内的氢气质量,单位kg;m为氢气分子的摩尔质量,取0.002016kg/mol;p为储氢容器当前氢气压力,单位pa;v为储氢容器的总容积,单位m3;r为理想气体常数,取8.314j*mol-1

k-1

;t为当前储氢容器中的氢气温度,单位k;z为氢气压缩因子,量纲为1。

[0017]

优选的,如果计算所有储氢容器的平均氢气压力p≥95%p

标

,p

标

为储氢容器的标准压力,则燃料电池车辆的仪表盘输出储氢量soc为100%。

[0018]

优选的,如果计算所有储氢容器的平均氢气压力p《95%p

标

,p

标

为储氢容器的标准压力,则根据公式(1)和公式(3)计算各个储氢容器的氢气质量记为m1、m2、

…

、mn,当前各储氢容器内的氢气质量之和m=m1 m2

…

mn,则燃料电池车辆的仪表盘输出储氢量soc为

[0019]

优选的,所述拟合参数的取值为:

[0020]

c1=-1.43711

×

10-10

[0021]

c2=-1.19586

×

10-9

[0022]

c3=4.6165

×

10-9

[0023]

c4=-1.22013

×

10-9

[0024]

c5=5.42772

×

10-7

[0025]

c6=-4.2062

×

10-6

[0026]

c7=9.48755

×

10-7

[0027]

c8=0.00143

[0028]

c9=-2.26441

×

10-4

[0029]c10

=1.01553。

[0030]

优选的,所述燃料电池车辆的仪表盘输出储氢量soc若小于15%,则燃料电池车辆仪表盘发出加氢提示。

[0031]

与现有技术相比,本发明的有益效果是:

[0032]

基于本专利方法每次加氢后会进行基准质量的校正,用于剩余储氢量soc的计算基准,解决加氢soc偏差累积问题;采集每个储氢容器出口处的氢气压力与温度数值,计算每个储氢容器的压缩因子,再采用带有压缩因子的储氢量修正公式准确计算出各个储氢容器中氢气的质量,使氢耗计算更精确;考虑用户需求,根据各个储氢容器中的氢气剩余质量总和计算出任意时刻的储氢容器的soc情况,加氢提示更合理,使用户能更加精确的把握加氢时机;本发明方法仅需对算法和控制策略进行简单的修正,适用性广,值得推广。

附图说明

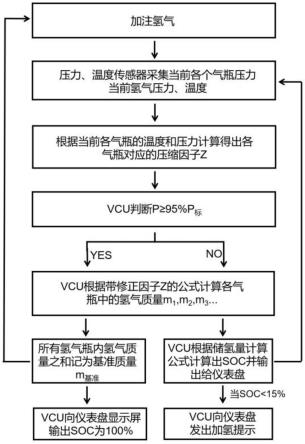

[0033]

图1为燃料电池车辆储氢容器的储氢量自校正方法的流程图;

[0034]

图2为储氢量自校正系统的结构原理图。

[0035]

图中标注:氢气瓶1、压力传感器2、温度传感器3、燃料电池车辆vcu4、开关阀5、仪表盘6。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0037]

参照图1,本实施例提供一种燃料电池车辆储氢容器的储氢量自校正方法,所述方法依赖储氢量自校正系统实现,所述储氢量自校正系统如图2所示,包括三个氢气瓶1(本实施例储氢容器采用氢气瓶),向燃料电池7输送氢气,在氢气瓶1出口设置压力传感器2和温度传感器3,燃料电池车辆vcu4采集压力传感器2和温度传感器3的压力和温度数据,并将计算的氢气存储容量显示于仪表盘6上,以实时提示用户氢气用量。所述燃料电池车辆vcu4还用于控制开关阀5的开关。

[0038]

本实施例的储氢量自校正方法为:

[0039]

燃料电池车辆上电时,压力传感器2分别采集3个氢气瓶1的氢气压力,燃料电池车辆vcu4计算3个氢气瓶1的平均氢气压力p,如果p≥95%p

标

,p

标

为氢气瓶1的标准压力,将此时刻三个氢气瓶1内的氢气质量之和记为基准质量m

基准

,所述氢气瓶1内的氢气质量通过计算各氢气瓶1的氢气压缩因子,并带入储氢量修正公式而得,

[0040]

所述氢气瓶1的氢气压缩因子通过公式(1)计算,

[0041][0042]

其中,z为氢气压缩因子,x1为储氢容器当前氢气压力,单位bar;x2为储氢容器当前氢气温度,单位k;c1、c2、c3、c4、c5、c6、c7、c8、c9、c

10

为拟合参数;

[0043]

所述拟合参数的取值为:

[0044]

c1=-1.43711

×

10-10

[0045]

c2=-1.19586

×

10-9

[0046]

c3=4.6165

×

10-9

[0047]

c4=-1.22013

×

10-9

[0048]

c5=5.42772

×

10-7

[0049]

c6=-4.2062

×

10-6

[0050]

c7=9.48755

×

10-7

[0051]

c8=0.00143

[0052]

c9=-2.26441

×

10-4

[0053]c10

=1.01553。

[0054]

所述储氢量修正公式为:

[0055][0056]

式中,m为氢气瓶内的氢气质量,单位kg;m为氢气分子的摩尔质量,取0.002016kg/mol;p为氢气瓶当前氢气压力,单位pa;v为氢气瓶的总容积,单位m3;r为理想气体常数,取8.314j*mol-1

k-1

;t为当前氢气瓶中的氢气温度,单位k,通过温度传感器3采集;z为氢气压缩因子,量纲为1。

[0057]

则任意时刻的氢气瓶1的储氢量soc通过公式(3)计算,

[0058][0059]

式中,m为当前三个氢气瓶1内的氢气质量之和,燃料电池车辆每次加氢后,对基准质量m

基准

进行一次校正。

[0060]

进一步的,如果计算3个氢气瓶1的平均氢气压力p≥95%p

标

,p

标

为氢气瓶1的标准压力,则燃料电池车辆的仪表盘6输出储氢量soc为100%。

[0061]

进一步的,如果计算3个氢气瓶1的平均氢气压力p《95%p

标

,p

标

为氢气瓶1的标准压力,则根据本实施例上述公式(1)和公式(2)计算各个氢气瓶1的氢气质量记为m1、m2、m3,当前各氢气瓶1内的氢气质量之和m=m1 m2 m3,则燃料电池车辆的仪表盘6输出储氢量soc为所述燃料电池车辆的仪表盘6输出储氢量soc若小于15%,则燃料电池车辆仪表盘6发出加氢提示。

[0062]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。