1.本技术涉及半导体制程领域,具体涉及一种改善通孔刻蚀后聚合物清除能力、并且提升器件电学性能和良率的方法。

背景技术:

2.随着半导体特征尺寸的减小,刻蚀通孔(vertical interconnect access,via)所需要时间随之增加,这会导致通孔的侧壁及底部生成的聚合物的增加。因此,如何妥善清除刻蚀后的残留聚合物成为半导体器件制造中的重要议题。

3.填充金属的通孔利用金属间介质层(imd)在上下金属层之间完成电性连接。刻蚀后残留聚合物的存在通常会影响金属的沉积及填充效果,从而影响电性参数,如在金属填充过程中形成空隙而增加接触电阻。基于以上原因,必须在沉积填充金属之前去除残留的聚合物。由于金属或含金属氧化物的聚合物的形成,传统的清洁方法通常不能有效地清除刻蚀后通孔内的聚合物。

4.详细来说,刻蚀结束后,通孔侧壁及底部沉积大量聚合物,接着必须先进行氧气灰化处理去除光刻胶后再以湿法清洗去除聚合物。然而,氧气灰化处理的温度较高,通常在270℃左右,高温作用下会使部分聚合物硬化,导致后续湿法清洗无法完全清除聚合物。此外,常规湿法清洗不能完全去除金属或含有金属氧化物的聚合物。

5.综上所述,实有需要一种新颖的通孔清洗方法来改善上述现有做法的缺陷。

技术实现要素:

6.针对以上问题,本技术实施例采用一种具备通孔清洗程序的半导体制造方法,能够有效清除晶圆通孔中的残留聚合物,很好的改善现有技术的问题。

7.具体的,上述半导体制造方法包括以下步骤:提供半导体衬底(1),并于所述半导体衬底(1)上形成金属间介质层(2);在所述金属间介质层(2)上涂覆光刻胶层(5);以所述光刻胶层(5)为掩模,刻蚀所述金属间介质层(2)以形成所述通孔(3);在预设温度下,采用氧气灰化工艺去除所述光刻胶层(5);进行湿法清洗,以去除所述通孔(3)内的聚合物(4);以及于通孔(3)沉积金属之前,进行干法清洗以去除残余的所述聚合物(4)。

8.可选的,在本技术的一些实施例中,其中所述预设温度低于270℃。

9.可选的,在本技术的一些实施例中,所述预设温度为150~230℃。

10.可选的,在本技术的一些实施例中,所述预设温度为200℃。

11.可选的,在本技术的一些实施例中,所述聚合物(4)为金属或金属氧化物。

12.可选的,在本技术的一些实施例中,所述干法清洗包括:

13.进行原位氩气干法清洗以去除所述聚合物(4)。

14.可选的,在本技术的一些实施例中,所述原位氩气干法清洗的气体流量为100sccm(标准立方厘米-分,standard cubic centimeter per minute)~300sccm,偏置功率为300w~600w。

15.可选的,在本技术的一些实施例中,所述湿法清洗的试剂包括n,n-二甲基乙胺、乙酸和乙酸铵盐。

16.可选的,在本技术的一些实施例中,所述试剂中n,n-二甲基乙胺的浓度介于50~60%、乙酸的浓度介于1-5%、且乙酸铵盐的浓度介于1-3%。

17.10.1可选的,在本技术的一些实施例中,所述半导体衬底(1)的材料为tin、ti、或ti、al和tin的混合物。

18.综上所述,通过降低灰化处理温度(例如从传统的270℃降至200℃),和增加原位干法清洗(例如原位氩气干法清洗),本技术很好的提升聚合物清洗效果、降低电检失败风险、和提升产品良率。此外,所增加干法清洗工序充分利用已有设备,不需要增加额外设备,且制程难度低,具有极大经济效益。

19.通过上述新颖的方案有效的解决现有技术的问题,并且没有增加太多成本,在符合经济效益下很好地改善了常规湿法清洗不能完全去除聚合物(例如金属或金属氧化物)的问题,提供生产上更好的效能以及更高的产品良率。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所下面针对需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1至图4其分别为本技术不同阶段半导体器件进行清洗工艺的示意图。

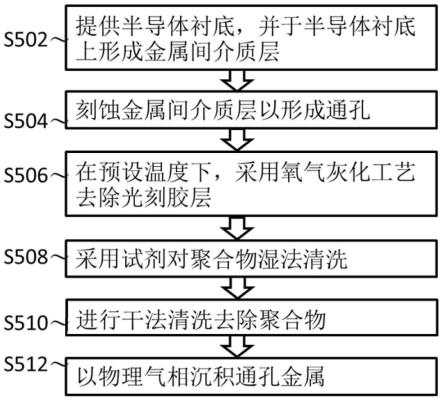

22.图5是对应图1至图4半导体制造方法的流程图。

23.符号说明:

24.1:半导体衬底;2:金属间介质层;3:通孔;4:聚合物;5:光刻胶层。

具体实施方式

25.特别以下述例子加以描述,这些例子仅是用以举例说明而已,因为对于熟习此技艺者而言,在不脱离本揭示内容的精神和范围内,当可作各种的更动与润饰,因此本揭示内容的保护范围当视后附的权利要求所界定者为准。在通篇说明书与权利要求中,除非内容清楚指定,否则“一”以及“所述”的意义包括这一类叙述包括“一或至少一”所述组件或成分。此外,如本揭露所用,除非从特定上下文明显可见将多个排除在外,否则单数冠词亦包括多个组件或成分的叙述。而且,应用在此描述中与下述的全部权利要求中时,除非内容清楚指定,否则“在其中”的意思可包括“在其中”与“在其上”。在通篇说明书与权利要求所使用的用词,除有特别注明,通常具有每个用词使用在此领域中、在此揭露的内容中与特殊内容中的平常意义。某些用以描述本揭露的用词将于下或在此说明书的别处讨论,以提供从业人员在有关本揭露的描述上额外的引导。在通篇说明书的任何地方的例子,包括在此所讨论的任何用词的例子的使用,仅是用以举例说明,当然不限制本揭露或任何例示用词的范围与意义。同样地,本揭露并不限于此说明书中所提出的各种实施例。

26.在此所使用的用词“大约”、“约”或“近乎”应大体上意味在给定值或误差范围在20%以内,较佳是在10%以内。此外,在此所提供的数量可为近似的,因此意味着若无特别

陈述,可用词“大约”、“约”或“近乎”加以表示。当一数量、浓度或其他数值或参数有指定的范围、较佳范围或表列出上下理想值的时,应视为特别揭露由任何上下限的数对或理想值所构成的所有范围,不论所述等范围是否分别揭露。举例而言,如揭露范围某长度为x公分到y公分,应视为揭露长度为h公分且h可为x到y中间的任意实数。

27.可了解如在此所使用的用词“包括”、“具有”、“含有”等等,为开放性的用词,即意指包括但不限于。另外,本技术的任一实施例或权利要求不须达成本技术所揭露的全部目的或优势或特点。此外,摘要部分和标题仅是用来辅助专利文件搜寻,并非用来限制本技术的范畴。

28.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向,而“内”和“外”则是针对装置的轮廓而言的。

29.请参照附图中的图式,其中相同的组件符号代表相同的组件。以下的说明是基于所例示的本技术具体实施例,其不应被视为限制本技术未在此详述的其它具体实施例。

30.本技术通过在刻蚀通孔金属间介质层后,降低灰化处理温度,降低刻蚀后聚合物硬化程度,增强湿法清洗去除聚合物能力,并在淀积通孔金属前进行原位氩气干法清洗,极大提高通孔刻蚀后聚合物的清除效果,降低接触电阻,使通孔上下金属线之间具有良好电性连接,提升产品良率。

31.请参考图1至图4,其分别为不同阶段本技术半导体器件进行清洗工艺的示意图。如图1所示,半导体器件包括半导体衬底1、形成于半导体衬底1上金属间介质层2、以及形成于金属间介质层2的光刻胶层5。通孔3是通过刻蚀光刻胶层5和金属间介质层2而形成,其中通孔3的侧壁和底部附有工艺生成的聚合物4,对于半导体器件来说是期望能去除的杂质。具体的,本技术的半导体制造方法以所述光刻胶层5为掩模,刻蚀金属间介质层2以形成通孔3,此外,刻蚀金属间介质层2以形成通孔2的步骤是采用干法刻蚀,但本技术不以此为限。聚合物4可包括金属、金属氧化物、或非金属聚合物等。

32.可选的,在本技术的一些实施例中,金属间介质层的材料可为氧化硅。此外,半导体衬底的材料可为tin、ti、或ti、al和tin的混合物。

33.接着如图2所示,以低于摄氏270℃预设温度下进行氧气灰化处理去除光刻胶层5,处理结束后可降低聚合物4的硬化程度。请注意,预设温度低于现有技术所采用的温度。举例来说,若现有技术采用270℃,本技术所采用的预设温度可为150~230℃,较佳为195~205℃(例如200℃),但不以此为限。

34.如图3所示,以ne111试剂进行湿法清洗,以去除聚合物4,ne111试剂的成份和浓度可参考下列表1,但本发明不以此为限。

35.化学名浓度范围n,n-二甲基乙胺50~60%乙酸1-5%

乙酸铵盐1-3%

36.表1

37.使用湿法清洗后可以去除大部分的聚合物,但仍可能有残留的聚合物。为了去除残留的聚合物,在物理气相沉积通孔金属之前,进行原位干法清洗去除金属或金属氧化物的聚合物,其中,所述干法清洗可为原位氩气干法清洗,其气体流量可为100sccm(标准立方厘米-分,standard cubic centimeter per minute)~300sccm,偏置功率可为300w~600w。如图4所示,通过本技术原位干法清洗后已能完全去除残留的聚合物。

38.参考图5,图5是对应图1至图4半导体制造方法的流程图,包括以下步骤:步骤s502:提供半导体衬底,并于半导体衬底上形成金属间介质层;

39.步骤s504:刻蚀金属间介质层以形成通孔;

40.步骤s506:在预设温度下,采用氧气灰化工艺去除光刻胶层;

41.步骤s508:采用试剂对聚合物湿法清洗,其中聚合物可为金属或金属氧化物;

42.步骤s510:进行干法清洗去除聚合物;以及

43.步骤s512:以物理气相沉积通孔金属。

44.请注意,只要能达到相同/相仿功效,本技术并不限制必须完全遵照上述步骤,一些额外的步骤可插入其中,且有的步骤在特定条件下可予以省略。

45.综上所述,通过降低灰化处理温度,和增加原位干法清洗,本技术很好的提升聚合物清洗效果、降低电检失败风险、和提升产品良率。此外,所增加干法清洗工序充分利用已有设备,不需要增加额外设备,且制程难度低,具有极大经济效益。

46.本技术通过上述新颖的方案有效的解决现有技术的问题,并且没有增加太多成本,在符合经济效益下很好地改善了常规湿法清洗不能完全去除金属或含有金属氧化物的聚合物的问题,提供生产上更好的效能以及更高的产品良率。

47.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。上述所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得所有其他实施例,除本技术实施例提到的与本技术实施例方案一致的此类设计,都属于本技术保护的范围。

48.以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想。本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

49.综上所述,虽然本技术已以优选实施例揭露如上,但上述优选实施例并非用以限制本技术,本领域的普通技术人员,在不脱离本技术的精神和范围内,均可作各种更动与润饰,因此本技术的保护范围以权利要求界定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。