1.本发明属于直驱类阀件驱动机构的模拟带载测试领域,涉及一种直驱阀用驱动机构的模拟带载测试装置。

背景技术:

2.直驱阀用驱动机构目前在未完成整阀装配前无法进行带载调试,束缚着该驱动机构的单机调试及性能研究。

技术实现要素:

3.本发明解决的技术问题是:克服现有技术的不足,提出一种直驱阀用驱动机构的模拟带载测试装置,采用对直驱阀滑阀阀芯受力按类型分解再拟合的思路完成直驱阀用驱动机构的负载模拟,并可通过位置传感器对驱动机构位移输出的静动态特性进行研究。

4.本发明解决技术的方案是:

5.一种直驱阀用驱动机构的模拟带载测试装置,包括工控机、变刚度稳态液动力模拟单元、离合器、直驱周束摩擦负载单元、第一力传感器、待测驱动机构、底座和第一位移传感器;其中,底座水平放置;变刚度稳态液动力模拟单元、离合器、直驱周束摩擦负载单元、第一力传感器、待测驱动机构、第一位移传感器均设置在底座的上表面;第一力传感器和第一位移传感器与待测驱动机构的输出轴连接;直驱周束摩擦负载单元套装在待测驱动机构的输出轴的外壁;离合器设置在待测驱动机构的输出轴上;变刚度稳态液动力模拟单元设置在待测驱动机构的输出轴的轴端处;工控机设置在底座的外侧,且工控机分别与变刚度稳态液动力模拟单元、离合器、直驱周束摩擦负载单元、第一力传感器、待测驱动机构、第一位移传感器电连接。

6.在上述的一种直驱阀用驱动机构的模拟带载测试装置,工控机驱动待测驱动机构的输出轴进行轴向移动;通过工控机改变直驱周束摩擦负载单元参数,实现直驱周束摩擦负载单元对待测驱动机构输出轴不同摩擦力的加载;通过工控机改变变刚度稳态液动力模拟单元参数,实现变刚度稳态液动力模拟单元对待测驱动机构输出轴不同刚度的测试;工控机通过第一力传感器和第一位移传感器监测待测驱动机构输出轴在不同摩擦力、不同刚度测试过程中产生的力和位移。

7.在上述的一种直驱阀用驱动机构的模拟带载测试装置,驱周束摩擦负载单元包括固定座、支柱、框架和摩擦装置;其中,固定座水平放置在底座的上表面;支柱轴向竖直安装在固定座上表面;框架为中空立方体框架结构;框架的中部水平设置有楔形花瓣筒通道;待测驱动机构的输出轴水平穿过楔形花瓣筒通道;摩擦装置设置在框架内腔中,且摩擦装置环绕楔形花瓣筒通道设置。

8.在上述的一种直驱阀用驱动机构的模拟带载测试装置,摩擦装置为折叠筒状结构,实现沿轴向的展开伸长或折叠缩短。

9.在上述的一种直驱阀用驱动机构的模拟带载测试装置,初始状态摩擦装置折叠在

楔形花瓣筒通道的不变径段,此时并未向待测驱动机构的输出轴施加摩擦载荷;当摩擦装置沿轴向的展开伸长挤压楔形花瓣筒通道的变径部分时,实现楔形花瓣筒通道内壁与待测驱动机构输出轴的外壁接触面积增大,实现加载摩擦载荷。

10.在上述的一种直驱阀用驱动机构的模拟带载测试装置,所述工控机通过调整摩擦装置沿轴向的展开长度,实现对待测驱动机构输出轴施加不同的摩擦载荷的控制。

11.在上述的一种直驱阀用驱动机构的模拟带载测试装置,变刚度稳态液动力模拟单元包括驱动器、第二位移传感器、2个位移调节器、2个刚性调节器和弹性记忆合金板;其中,驱动器轴向水平放置;第二位移传感器与驱动器的输出轴连接;弹性记忆合金板固定安装在驱动器输出轴的端出;2个位移调节器对称设置在弹性记忆合金板的两侧;每个位移调节器对应安装1个刚性调节器,2个刚性调节器对应夹紧弹性记忆合金板的边缘;弹性记忆合金板的外端面与待测驱动机构的轴端处相对。

12.在上述的一种直驱阀用驱动机构的模拟带载测试装置,通过驱动器实现调整弹性记忆合金板的轴向位移,并通过第二位移传感器实现位移监测;通过2个位移调节器实现对2个刚性调节器间距的调整,即对夹紧弹性记忆合金板位置的调整。

13.在上述的一种直驱阀用驱动机构的模拟带载测试装置,工控机通过第二位移传感器监控弹性记忆合金板的轴向位置;工控机通过调整2个刚性调节器夹紧弹性记忆合金板的间距,实现对弹性记忆合金板刚度的调整。

14.在上述的一种直驱阀用驱动机构的模拟带载测试装置,待测驱动机构的输出轴轴向移动时与不同刚度弹性记忆合金板接触,通过不同刚度弹性记忆合金板向待测驱动机构输出轴施加力,实现待测驱动机构的输出轴刚度的测试。

15.本发明与现有技术相比的有益效果是:

16.(1)本发明设置了各负载模拟单元和数据采集及分析系统,各负载模拟单元通过离合器进行离合,可通过数据采集及分析系统控制并监测各负载模拟单元的预置负载力,并通过“先分类后综合”的思路完成对驱动机构模拟负载的预加载;

17.(2)本发明可根据待测驱动机构的输出位移从数据采集及分析系统数据库自动匹配稳态液动力模拟单元、摩擦力模拟单元的相关设置参数;

18.(3)本发明摩擦力模拟单元,通过改变对楔形花瓣筒的束紧度实现楔形花瓣筒对传动轴径向压力,进而改变摩擦负载力;

19.(4)本发明稳态液动力模拟单元可通过刚性调节器推动刚性调节器改变弹性记忆合金板的可变形面积进而改变模拟单元刚度,使其可满足待测驱动机构对轴向位移与稳态液动力的需求。

附图说明

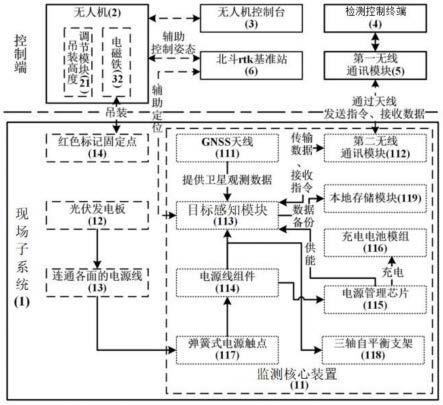

20.图1为本发明模拟带载测试装置整体示意图;

21.图2为本发明直驱周束摩擦负载单元示意图;

22.图3为本发明变刚度稳态液动力模拟单元示意图。

具体实施方式

23.下面结合实施例对本发明作进一步阐述。

24.本发明提供了一种直驱阀用驱动机构的模拟带载测试装置,该装置采用对直驱阀滑阀阀芯受力按类型分解再拟合的思路完成直驱阀用驱动机构的负载模拟,并可通过位置传感器对驱动机构位移输出的静动态特性进行研究,有效的提高了整阀的装调效率。

25.模拟带载测试装置,如图1所示,具体包括工控机1、变刚度稳态液动力模拟单元2、离合器3、直驱周束摩擦负载单元4、第一力传感器5、待测驱动机构6、底座7和第一位移传感器8。如图1所示,底座7水平放置;变刚度稳态液动力模拟单元2、离合器3、直驱周束摩擦负载单元4、第一力传感器5、待测驱动机构6、第一位移传感器8均设置在底座7的上表面;第一力传感器5和第一位移传感器8与待测驱动机构6的输出轴连接;直驱周束摩擦负载单元4套装在待测驱动机构6的输出轴的外壁;离合器3设置在待测驱动机构6的输出轴上;变刚度稳态液动力模拟单元2设置在待测驱动机构6的输出轴的轴端处;工控机1设置在底座7的外侧,且工控机1分别与变刚度稳态液动力模拟单元2、离合器3、直驱周束摩擦负载单元4、第一力传感器5、待测驱动机构6、第一位移传感器8电连接。

26.在整个模拟带载测试装置中,工控机1是整个装置的控制中心,控制装置中离合器3和各负载模拟单元的动作及状态,采集各类传感器的数据信号并进行分析处理。工控机1内部软件配置负载模拟数据库,工控机1可根据负载模拟的类型及参数自动与数据库中相关数据进行匹配并控制相关负载模拟单元完成负载模拟。该装置可对待测驱动机构6输出柔性杆两端的位移进行监测,两台位移传感器8分别位于柔性杆两端,通过采集相关信号对待测驱动机构空载和带载工况下的输出位移特性进行研究。

27.工控机1驱动待测驱动机构6的输出轴进行轴向移动;通过工控机1改变直驱周束摩擦负载单元4参数,实现直驱周束摩擦负载单元4对待测驱动机构6输出轴不同摩擦力的加载;通过工控机1改变变刚度稳态液动力模拟单元2参数,实现变刚度稳态液动力模拟单元2对待测驱动机构6输出轴不同刚度的测试;工控机1通过第一力传感器5和第一位移传感器8监测待测驱动机构6输出轴在不同摩擦力、不同刚度测试过程中产生的力和位移。

28.如图2所示,直驱周束摩擦负载单元4包括固定座47、支柱45、框架41和摩擦装置42;其中,固定座47水平放置在底座7的上表面;支柱45轴向竖直安装在固定座47上表面;框架41为中空立方体框架结构;框架41的中部水平设置有楔形花瓣筒通道43;待测驱动机构6的输出轴水平穿过楔形花瓣筒通道43;摩擦装置42设置在框架41内腔中,且摩擦装置42环绕楔形花瓣筒通道43设置。

29.其中的摩擦装置42为折叠筒状结构,实现沿轴向的展开伸长或折叠缩短。初始状态摩擦装置42折叠在楔形花瓣筒通道43的不变径段,此时并未向待测驱动机构6的输出轴施加摩擦载荷;当摩擦装置42沿轴向的展开伸长挤压楔形花瓣筒通道43的变径部分时,实现楔形花瓣筒通道43内壁与待测驱动机构6输出轴的外壁接触面积增大,实现加载摩擦载荷。

30.作为控制中心的工控机1通过调整摩擦装置42沿轴向的展开长度,实现对待测驱动机构6输出轴施加不同的摩擦载荷的控制。通过改变束紧动铁2对楔形花瓣筒3的束紧程度调节楔形花瓣筒3对传动轴4的径向正压力进而实现摩擦力的调节。通过改变摩擦装置42对楔形花瓣筒通道43的束紧程度调节楔形花瓣筒通道43对传动轴4的径向正压力进而实现摩擦力的调节。

31.摩擦装置42与楔形花瓣筒通道43的工作面剖面为具有相同倾斜角度的斜面,当其

工作面与楔形花瓣筒通道43接触后,随着摩擦装置42进一步束紧楔形花瓣筒通道43,接触部位的直径逐渐减小,楔形花瓣筒通道43在摩擦装置42的作用下产生形变,进一步增大摩擦力。

32.如图3所示,变刚度稳态液动力模拟单元2包括驱动器21、第二位移传感器22、2个位移调节器23、2个刚性调节器25和弹性记忆合金板24;其中,驱动器21轴向水平放置;第二位移传感器22与驱动器21的输出轴连接;弹性记忆合金板24固定安装在驱动器21输出轴的端出;2个位移调节器23对称设置在弹性记忆合金板24的两侧;每个位移调节器23对应安装1个刚性调节器25,2个刚性调节器25对应夹紧弹性记忆合金板24的边缘;弹性记忆合金板24的外端面与待测驱动机构6的轴端处相对。

33.变刚度稳态液动力模拟单元2的工作原理为,通过位移调节器23调节刚性调节器25的位置实现弹性记忆合金板24的刚度调节,并可通过第二位移传感器22的监控弹性记忆合金板24的轴向位移位置,以保障刚度符合测试需求。

34.驱动器21和位移调节器23均采用“电机 丝杠”的驱动方式,以克服较大的负载。

35.通过驱动器21实现调整弹性记忆合金板24的轴向位移,并通过第二位移传感器22实现位移监测;通过2个位移调节器23实现对2个刚性调节器25间距的调整,即对夹紧弹性记忆合金板24位置的调整。

36.工控机1通过第二位移传感器22监控弹性记忆合金板24的轴向位置;工控机1通过调整2个刚性调节器25夹紧弹性记忆合金板24的间距,实现对弹性记忆合金板24刚度的调整。

37.待测驱动机构6的输出轴轴向移动时与不同刚度弹性记忆合金板24接触,通过不同刚度弹性记忆合金板24向待测驱动机构6输出轴施加力,实现待测驱动机构6的输出轴刚度的测试。

38.本发明设置了各负载模拟单元和数据采集及分析系统,各负载模拟单元通过离合器进行离合,可通过数据采集及分析系统控制并监测各负载模拟单元的预置负载力,并通过“先分类后综合”的思路完成对驱动机构模拟负载的预加载;可根据待测驱动机构的输出位移从数据采集及分析系统数据库自动匹配稳态液动力模拟单元、摩擦力模拟单元的相关设置参数。

39.本发明中的摩擦力模拟单元,通过改变对楔形花瓣筒的束紧度实现楔形花瓣筒对传动轴径向压力,进而改变摩擦负载力。

40.本发明中的稳态液动力模拟单元可通过刚性调节器推动刚性调节器改变弹性记忆合金板的可变形面积进而改变模拟单元刚度,使其可满足待测驱动机构对轴向位移与稳态液动力的需求。

41.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。