1.本发明涉及一种蛋白源发酵方法,尤其是涉及一种固态发酵的湿发酵豆粕饲料及其生产方法、应用。

背景技术:

2.近年来随着我国现代化生猪养殖不断发展,饲料原料短缺问题日益严重,人猪争粮的现象越来越突出,生产成本不断攀升。豆粕是目前畜牧养殖业使用量很大的一种优质蛋白源。但豆粕中含有大量的蛋白原抗营养因子,严重影响动物对豆粕蛋白的消化吸收,而通过将豆粕蛋白水解成豆粕多肽,可大大提高动物对其吸收及利用率。豆粕是大豆经提取豆油后得到的副产品,目前主要用作酱油,食醋等发酵原料及直接作为饲料用。豆粕的粗蛋白含量高达43%~48%,是制备畜禽全价饲料的基本原料, 必须氨基酸组成平衡,对家禽和猪摄入营养很有好处,尤其是其他植物性饲料容易缺的赖氨酸,含量高达2.5%~3.0%。但是饲用豆粕中含有很多抗营养因子,如胰蛋白抑制因子、抗维生素因子、血细胞凝集素、植酸、脲酶、大豆抗原、皂苷、雌激素、胀气因子等。而发酵豆粕是为了提高豆粕的消化率,降低它的抗营养因子,经过一定工艺和技术手段发酵后的豆粕,由于采用独特的菌种和发酵工艺,微生物发酵过程中分泌的蛋白酶使大豆蛋白被分解成小分子蛋白和小肽分子,以此来提高豆粕的营养价值和消化率。发酵豆粕可作为优质蛋白质饲料,全部或者部分替代鱼粉和抗生素在饲料工业中的使用, 对于饲料企业和养殖企业的降本增效有重要的战略意义。

3.目前消除豆粕中抗营养因子的方法主要有物理法、化学法、酶水解法和微生物发酵法。物理法对豆粕中的热稳定抗营养因子(大豆抗原、植酸、低聚糖等)很难去除;化学法通过强酸强碱的作用分解大分子蛋白为小分子肽,由于强酸强碱具有腐蚀性,会造成大量的污染,产生的物质残留有很大的毒副作用;酶解法利用酶定向分解的特性将大分子蛋白分解为小分子肽,但会产生苦味和臭味,影响适口性;微生物发酵法去除豆粕中抗营养因子的作用温和,安全性高,在去除抗营养因子的同时还能降解大分子蛋白,使豆粕中的大分子蛋白降解为多肽、小肽和游离氨基酸等小分子,更易于消化吸收,同时产生多种有益菌和芳香气味,可以有效改善豆粕的适口性。

4.微生物发酵法是利用微生物的生化代谢功能将蛋白降解或转化为多肽,饲用多肽主要采用微生物发酵法进行生产,从本质上讲,微生物发酵法生产饲用多肽都是通过蛋白酶的酶解内剪切作用而产生的。采用微生物发酵法处理豆粕,不但可以提高蛋白质量含量,改善豆粕蛋白品质,而且可以降解豆粕中的抗营养因子。

5.由于微生物固态发酵豆粕在生产上的经济实用,越来越被视为研究热点。但据报道,微生物发酵豆粕的研究领域往往只是利用一种产蛋白酶的菌种,简单的将豆粕中的粗蛋白降解为小肽,虽然粗蛋白降解率很高,但是发酵后豆粕具有恶臭等不良的的风味及含益生因子少等缺点。

6.由于微生物固态发酵豆粕在生产上的经济实用,越来越被视为研究热点。但据报道,微生物发酵豆粕的研究领域往往只是利用一种产蛋白酶的菌种,简单的将豆粕中的粗

蛋白降解为小肽,虽然粗蛋白降解率很高,但是发酵后豆粕具有恶臭等不良的的风味及含益生因子少等缺点。

7.中国专利cn104054902a公开了一种混合菌种固态发酵生产发酵豆粕的工艺,使用自制的育种培养基能够对四种菌种同时进行育种培养,后将所得菌液对豆粕进行发酵,育种和发酵的流程少,易于操作和实现大规模生产,发酵后的豆粕含水量较低,松散不粘稠,干燥时间短,降低了生产成本,并且采用较低温度烘干能使其中的益生菌保持生物活性,但是该专利中发酵的干燥温度55℃,这将会大大增加干燥时间,从而增加生产成本。

8.目前,由于豆粕发酵后水分一般都在40%左右,发酵后的豆粕也会变得粘稠,在此含水量和粘稠情况下难与其他饲料原料混合均匀,难以直接使用,市场上通常都是将发酵豆粕进行烘干、粉碎,使水分控制在12%以下才可正常使用,水分含量高也容易导致豆粕发霉变质,烘干水分又导致能耗增加,活性营养物质损失等。我们作为饲料和养殖企业,如何在全价饲料中将高水分的发酵豆粕直接使用,充分发挥发酵豆粕的性能,为企业达到降本增效显得尤为关键。

9.固态发酵全价料根据其加工程序不同可分为湿态(半干态)发酵全价料和(全)干态发酵全价料。湿态发酵全价料是指将发酵液直接接种于基础全价料中待发酵完全后直接包装而成的发酵饲料,而干态发酵全价料则比其多了一步烘干工序。

10.湿态发酵豆粕是指以豆粕为发酵基质,利用固态发酵技术,采用多种有益微生物混合发酵而成,并以新鲜状态(湿态)直接添加到日粮中饲喂畜禽的蛋白饲料原料。此产品含有多种活性小肽和功能性物质等,具有蛋白饲料和微生态制剂的双重特征。

技术实现要素:

11.鉴于固态发酵生产工艺简单,废水废渣较少,利于规模化生产,具有产量高、能耗低、投资低的特点,因此,本生产工艺所选用的豆粕发酵方法为固态发酵法;本发明的目的就是为了克服上述现有技术存在的缺陷,而提供一种生产成本低,生产工艺设备简单,所得产品中抗营养因子较低,有益生菌,无苦味,有香酸味,克服了发酵豆粕产品苦味对动物采食的影响的一种固态发酵的湿发酵豆粕饲料及其生产方法和应用。

12.本发明的目的可以通过以下技术方案来实现:一种固态发酵的湿发酵豆粕饲料,该湿发酵豆粕饲料由以下重量份的固液材料混合构成:豆粕611-613份、麸皮67.9-69.9份、菌液菌种制剂2-4份、由复合发酵菌酶制剂配制的发酵菌液67.9-69.9份、热水251.2-253.2份;所述的菌液菌种制剂为定制的菌液菌种制剂,其包括:粪肠球菌(enterococcus faecalis),cfu/g≥5.0

×

108;所述的复合发酵菌酶制剂为定制的复合发酵菌酶制剂,其包括:枯草芽孢杆菌(b.subtilis),cfu/g≥0.8

×

108;地衣芽孢杆菌(bacillus licheniformis),cfu/g≥0.5

×

108;粪肠球菌(enterococcus faecalis),cfu/g≥1.0

×

108;酿酒酵母(saccharomyces cerevisiae),cfu/g≥0.5

×

108;中性蛋白酶,u/g≥10000;所述的由复合发酵菌酶制剂配制的发酵菌液由以下重量份的固液材料混合构成:葡萄糖20-22份、复合发酵菌酶制剂10-12份、清水1000-1002份。

13.所述的豆粕为市售优质的43%豆粕,该豆粕的粗蛋白质≥43.0%、水分<13.0%、氢氧化钾蛋白溶解度≥73%;所述的麸皮的粗蛋白质≥11.0%、水分<13.0%;定制的复合发酵菌酶制剂为混合型饲料添加剂—美诺添200(代号ydm200),产品符合饲料卫生标准,饲料生产许可证:冀饲添(2019)h13002,生产标准编号q/ylzx02-2018;定制的菌液菌种制剂为:混合型饲料添加剂—美诺添加1(代号ydm101),产品符合饲料卫生标准,饲料生产许可证:冀饲添(2019)h13002,生产标准编号q/ylzx02-2018。

14.所述的热水为38-40℃;所述的复合发酵菌酶制剂:枯草芽孢杆菌的cfu/g 为0.8~1.0

×

108,地衣芽孢杆菌的cfu/g为0.5~1.0

×

108,粪肠球菌的cfu/g为1.0~2.0

×

108,酿酒酵母的cfu/g 为0.5~1.0

×

108,中性蛋白酶的u/g≥10000~12000。

15.一种固态发酵的湿发酵豆粕饲料,所述的由复合发酵菌酶制剂配制的发酵菌液制备由以下表1步骤的构成(涉及的份数均为重量份):表1是发酵菌液制作步骤,说明:菌液制作一定要按发酵车间操作步骤进行作业,菌液使用前要进行ph值测定,确保菌液质量合格方可后续发酵。ph值要在4-5之间。

16.一种固态发酵的湿发酵豆粕饲料的生产方法,由以下步骤的构成(涉及的份数均为重量份):(1)物料的粉碎:用2.0mm(10目)的筛片将粉碎好的豆粕按611-613份、麸皮按67.9-69.9份放在各自的待配料仓里面待用;(2)接种发酵菌液和菌种:将上述(1)的豆粕、麸皮的干物料混合物按678.9-682.9份、菌液菌种制剂按2-4份、由复合发酵菌酶制剂配制的发酵菌液按67.9-69.9份、热水按251.2-253.2份的比例添加到发酵车间不锈钢混合机器里,待混合60s后,尽快将混合好的发酵物料,使用定制的发酵袋按40kg/包进行分装打包;(3)发酵过程:将上述(1)打包分装好的发酵物料载到发酵房,进行保温发酵72小时;发酵房内的温度≥35℃,发酵房需悬挂水银温度计测量温湿度,并配置电子温度记录仪;发酵过程中的监控要点:温度和湿度的监控:发酵前 24 小时,为 2 小时记录一次温湿度;后 24~72小时,为 3~4 小时记录一次温度;发酵 16~24 小时时,物料温度应在 46~52℃,属正常发酵;

③

发酵 65 小时后,随机探查物料情况,包括温度、粘度、酸度、气味、颜色;根据产品指标的要求,做烘干前相应的检测,如指标不够时,适当延长发酵时间,但不超过 5 天;

④

发酵全过程做好记录,尤其要重视温度的记录。

17.(4)发酵结果和指标要求:感官判定:闻:酸香味;看:涨袋并开始有吸瘪的迹象为发酵结束;

摸:先产热后温度慢慢降低;指标检测:ph≤5.2 ,乳酸≥4.0%, 小肽≥15%;(5)固态发酵对豆粕形态及营养成分的影响:豆粕发酵前后形态、气味及颜色的变化;固态发酵对豆粕常规营养指标的影响;固态发酵对豆粕组成氨基酸含量的影响。

18.所述的豆粕发酵前后形态、气味及颜色的变化由图1显示,根据图1所示,从左到右方向分别为豆粕发酵前、豆粕发酵后及水溶液的照片;豆粕发酵前有明显的豆腥味,而发酵后的豆粕有酸香气味;称取豆粕和发酵豆粕各5g样品溶解至105ml水中观察其颜色变化,发酵前后相比,发酵豆粕及水溶液的颜色均有不同程度的加深,有轻微变浑浊。

19.所述的固态发酵对豆粕常规营养指标的影响由表2显示:表2豆粕发酵前后的营养成分含量(干物质基础),表2数据显示,豆粕发酵前后干物质含量分别为61.7%和59.9%。以干物质基础计算,豆粕经发酵后总能增加2.15%,粗蛋白质含量增加了5.15%,粗脂肪增加11.86%,粗纤维含量增加25.08%。

20.所述的固态发酵对豆粕组成氨基酸含量的影响由表3显示:表3豆粕发酵前后的氨基酸含量(%,干物质基础),由表3数据可知,豆粕经益生菌固态发酵后,氨基酸总量增加了0.61%,大部分氨基酸含量有所提高。

21.一种固态发酵的湿发酵豆粕饲料应用,所述的固态发酵的湿发酵豆粕饲料在全价料生产过程中直接添加使用。

22.一种固态发酵的湿发酵豆粕饲料应用,所述的固态发酵的湿发酵豆粕饲料添加到断奶仔猪全价饲粮中。

23.本发明的有益效果:与现有技术相比,本发明以枯草芽孢杆菌、地衣芽孢杆菌、粪肠球菌、酿酒酵母、中性蛋白酶对豆粕进行固态发酵。发酵的过程中枯草芽抱杆菌分泌蛋白酶降解粗蛋白为小肽,酿酒酵母大量生长合成菌体蛋白,植物乳酸杆菌大量繁殖分泌有机酸,改善发酵豆粕的风味和提高其营养价值,促进营养物质的消化吸收。发酵产品极大地提高了发酵豆粕的饲用品质和发酵豆粕的效率,具有显著的经济性、环保性和高效性的特点。

24.本发明生产成本低,生产工艺设备较简单,所得产品中抗营养因子较低,有益生菌,无苦味,有香酸味,克服了发酵豆粕产品苦味对动物采食的影响,有利于产品市场推广。以枯草芽抱杆菌、酿酒酵母、乳酸菌对豆粕进行混菌固态发酵,提高了豆粕中小肽含量,小肽含量≥15%,有效降低豆粕中抗营养因子,其中抗原蛋白降解率≥85%,胰蛋白酶抑制剂可降低≥90%,而且促进了动物的生长和生产能力及减少疾病的发生率,同时改善了豆粕发酵生产对环境的污染,给动物养殖提供了全天然无公害高营养价值的豆粕饲料产品。

25.本发明不同于液体发酵饲料,发酵过程无废液,又不同于干发酵豆粕,无需烘干工艺,工艺简单易操作,生产成本较低。本发明的产品在发酵过程中,通过严格控制其工艺条件,可以有效的保留有益活菌数量,消除抗营养因子,降解大分子蛋白和植酸磷,使其具备了优质蛋白饲料的特征又具备微生物蛋白饲料的特性。

26.(1)具有较好的适口性:豆粕经微生物发酵之后,以湿态形式应用于动物日粮中,

使其具有特殊天然发酵的清新酸香味,诱食性较强,湿态发酵豆粕能够促使仔猪采食量增加,提高适口性。

27.(2)菌体蛋白含量比例大:湿态发酵豆粕含有丰富的菌体蛋白含量和有利于消化吸收的可溶性成分。

28.(3)富含多种生物活性物质:豆粕本身所含异黄酮主要以糖甙形式存在,不发挥其生物学功能,而只有游离的异黄酮苷元才具有生物学功能,通过发酵,可以激活豆粕中异黄酮的活性,发挥其作用价值。据有关报道:在哺乳仔猪肠道内,有乳酸杆菌菌株能够刺激大豆黄酮生成。微生物发酵可使豆粕中本身不起作用的大豆黄酮转变为有利于动物自身的活性物质。大豆异黄酮具备弱雌激素活性、具有较强的抗氧化能力、抗溶血能力、抗真菌能力和抗血管收缩能力,可有效预防骨质疏松症,wiseman研究表明:发酵处理可显著提高异黄酮的含量。

29.(4)含有丰富的益生菌,使其动物肠道微生物区系相对平衡。通过筛选菌种和优化生产工艺对豆粕进行发酵,以湿态形式存在的发酵豆粕富含丰富的有益微生物,其中有些益生菌可以直接依附于肠道。如嗜酸乳酸杆菌,哺乳仔猪摄入该益生菌之后,使其定植于肠绒毛上,致使病原菌无法侵入,肠道微生态平衡随即建立,促进乳仔猪肠道健康发育,增强乳仔猪抵抗力,进而能够使仔猪很快渡过危险期。

30.本发明的豆粕发酵前后干物质含量分别为61.7%和59.9%;以干物质基础计算,豆粕经发酵后总能增加了2.15%,粗蛋白质含量增加了5.15%,粗脂肪增加了11 .86%,粗纤维含量增加了25.08%;豆粕经益生菌固态发酵后,氨基酸总量增加了0.61%,大部分氨基酸含量有所提高。

附图说明

31.图1是本发明的由左到右分别为豆粕发酵前、豆粕发酵后及水溶液的照片。

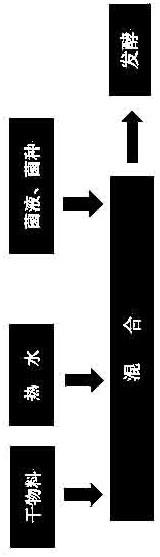

32.图2是本发明的工艺流程图。

33.图3本发明的表1。

34.图4本发明的表2。

35.图5本发明的表3。

36.图6本发明的表4。

具体实施方式

37.下面结合具体实施例对本发明进行详细说明。

38.产品实施例1:固态发酵的湿发酵豆粕饲料由以下重量kg的固液材料混合构成:豆粕611kg、麸皮67.9kg、菌液菌种制剂2kg、由复合发酵菌酶制剂配制的发酵菌液67.9kg、热水251.2kg;所述的菌液菌种制剂为定制的菌液菌种制剂,其包括:粪肠球菌(enterococcus faecalis),cfu/g≥5.0

×

108;所述的复合发酵菌酶制剂为定制的复合发酵菌酶制剂,其包括:枯草芽孢杆菌(b.subtilis),cfu/g≥0.8

×

108;地衣芽孢杆菌(bacillus licheniformis),cfu/g≥0.5

×

108;粪肠球菌(enterococcus faecalis),cfu/g≥1.0

×

108;酿酒酵母(saccharomyces cerevisiae),cfu/g≥0.5

×

108;中性蛋白酶,u/g≥10000;所述的由复合发酵菌酶制剂配制的发酵菌液由以下重量kg的固液材料混合构成:葡萄糖20kg、复合发酵菌酶制剂10kg、清水1000kg。

39.所述的豆粕为市售优质的43%豆粕,该豆粕的粗蛋白质≥43.0%、水分<13.0%、氢氧化钾蛋白溶解度≥73%;所述的麸皮的粗蛋白质≥11.0%、水分<13.0%;所述的定制的复合发酵菌酶制剂和定制的菌液菌种制剂:定制的复合发酵菌酶制剂为混合型饲料添加剂—美诺添200(代号ydm200),产品符合饲料卫生标准,饲料生产许可证:冀饲添(2019)h13002,生产标准编号q/ylzx02-2018;定制的菌液菌种制剂为:混合型饲料添加剂—美诺添加1(代号ydm101),产品符合饲料卫生标准,饲料生产许可证:冀饲添(2019)h13002,生产标准编号q/ylzx02-2018。

40.应用对象:畜禽、水产,净含量20kg,卫生指标:砷(以as计)≤3mg/kg), 铅(以pb计)≤10mg/kg), 镉(以cd计)≤0.5mg/kg),沙门氏菌不得验出。

41.所述的枯草芽孢杆菌出自自中国工业微生物菌种保藏管理中心,菌种编号为cicc no.10071的枯草芽孢杆菌。所述的酵母菌为出自自中国工业微生物菌种保藏管理中心,菌种编号为cicc no.1421的酵母菌。

42.生产商:天津云力之星生物科技有限公司定州分公司地址:河北省定州市庞村镇北东丈村总公司:天津云力之星生物科技有限公司地址:天津市滨海高新区塘沽海洋科技园国际企业大道东4-8号楼16/17层所述的热水为38-40℃;所述的复合发酵菌酶制剂:枯草芽孢杆菌的cfu/g 为0.8~1.0

×

108,地衣芽孢杆菌的cfu/g为0.5~1.0

×

108,粪肠球菌的cfu/g为1.0~2.0

×

108,酿酒酵母的cfu/g 为0.5~1.0

×

108,中性蛋白酶的u/g≥10000~12000。

43.所述的由复合发酵菌酶制剂配制的发酵菌液制备由以下表1步骤的构成:表1是发酵菌液制作步骤,说明:菌液制作一定要按发酵车间操作步骤进行作业,菌液使用前要进行ph值测定,确保菌液质量合格方可后续发酵。ph值为4。

44.产品实施例2:固态发酵的湿发酵豆粕饲料由以下重量kg的固液材料混合构成:豆粕613kg、麸皮69.9kg、菌液菌种制剂4kg、由复合发酵菌酶制剂配制的发酵菌液69.9kg、热水253.2kg;所述的菌液菌种制剂为定制的菌液菌种制剂,其包括:粪肠球菌(enterococcus faecalis),cfu/g≥5.0

×

108;所述的复合发酵菌酶制剂为定制的复合发酵菌酶制剂,其包括:枯草芽孢杆菌(b.subtilis),cfu/g≥0.8

×

108;地衣芽孢杆菌(bacillus licheniformis),cfu/g≥0.5

×

108;粪肠球菌(enterococcus faecalis),cfu/g≥1.0

×

108;酿酒酵母(saccharomyces cerevisiae),cfu/g≥0.5

×

108;中性蛋白酶,u/g≥10000;所述的由复合发酵菌酶制剂配制的发酵菌液由以下重量kg的固液材料混合构成:葡萄糖22kg、复合发酵菌酶制剂12kg、清水1002kg。

45.所述的豆粕为市售优质的43%豆粕,该豆粕的粗蛋白质≥43.0%、水分<13.0%、氢氧化钾蛋白溶解度≥73%;所述的麸皮的粗蛋白质≥11.0%、水分<13.0%;定制的复合发酵菌酶制剂为混合型饲料添加剂—美诺添200(代号ydm200),产品符合饲料卫生标准,饲料生产许可证:冀饲添(2019)h13002,生产标准编号q/ylzx02-2018;定制的菌液菌种制剂为:混合型饲料添加剂—美诺添加1(代号ydm101),产品符合饲料卫生标准,饲料生产许可证:冀饲添(2019)h13002,生产标准编号q/ylzx02-2018。

46.应用对象:畜禽、水产,净含量20kg,卫生指标:砷(以as计)≤3mg/kg), 铅(以pb计)≤10mg/kg), 镉(以cd计)≤0.5mg/kg),沙门氏菌不得验出。

47.生产商:天津云力之星生物科技有限公司定州分公司地址:河北省定州市庞村镇北东丈村总公司:天津云力之星生物科技有限公司地址:天津市滨海高新区塘沽海洋科技园国际企业大道东4-8号楼16/17层所述的热水为38-40℃;所述的复合发酵菌酶制剂:枯草芽孢杆菌的cfu/g 为0.8~1.0

×

108,地衣芽孢杆菌的cfu/g为0.5~1.0

×

108,粪肠球菌的cfu/g为1.0~2.0

×

108,酿酒酵母的cfu/g 为0.5~1.0

×

108,中性蛋白酶的u/g≥10000~12000。

48.所述的由复合发酵菌酶制剂配制的发酵菌液制备由以下表1步骤的构成:表1是发酵菌液制作步骤,说明:菌液制作一定要按发酵车间操作步骤进行作业,菌液使用前要进行ph值测定,确保菌液质量合格方可后续发酵。ph值为5。

49.生产方法实施例1:豆粕的发酵方法(按一吨生产量进行示例,均在自建发酵车间完成):鉴于固态发酵生产工艺简单,废水废渣较少,利于规模化生产,具有产量高、能耗低、投资低的特点,因此,本生产工艺所选用的豆粕发酵方法为固态发酵法。

50.固态发酵的湿发酵豆粕饲料的生产方法,由以下步骤的构成:(1)物料的粉碎:用2.0mm(10目)的筛片将粉碎好的豆粕按611kg、麸皮按67.9kg放在各自的待配料仓里面待用;(2)接种发酵菌液和菌种:将上述(1)的豆粕、麸皮的干物料混合物按678.9kg、菌液菌种制剂按2kg、由复合发酵菌酶制剂配制的发酵菌液按67.9kg、热水按251.2kg的比例添加到发酵车间不锈钢混合机器里,待混合60s后,尽快将混合好的发酵物料,使用定制的发酵袋按40kg/包进行分装打包;(3)发酵过程:将上述(1)打包分装好的发酵物料载到发酵房,进行保温发酵72小时;发酵房内的温度≥35℃,发酵房需悬挂水银温度计测量温湿度,并配置电子温度记录仪;发酵过程中的监控要点:温度和湿度的监控:发酵前 24 小时,为 2 小时记录一次温湿度;后 24小时,为 3 小时记录一次温度;发酵 16 小时时,物料温度应在 46℃,属正常发酵;

③

发酵 65 小时后,随机探查物料情况,包括温度、粘度、酸度、气味、颜色;根据产品指标的要求,做烘干前相应的检测,如指标不够时,适当延长发酵时间,但不超过 5 天;

④

发酵全过程做好记录,尤其要重视温度的记录。

51.(4)发酵结果和指标要求:感官判定:闻:酸香味;看:涨袋并开始有吸瘪的迹象为发酵结束;摸:先产热后温度慢慢降低;指标检测:ph≤5.2 ,乳酸≥4.0%, 小肽≥15%;(5)固态发酵对豆粕形态及营养成分的影响:豆粕发酵前后形态、气味及颜色的变化;固态发酵对豆粕常规营养指标的影响;固态发酵对豆粕组成氨基酸含量的影响。

52.所述的豆粕发酵前后形态、气味及颜色的变化由图1显示,根据图1所示,从左到右方向分别为豆粕发酵前、豆粕发酵后及水溶液的照片;豆粕发酵前有明显的豆腥味,而发酵后的豆粕有酸香气味;称取豆粕和发酵豆粕各5g样品溶解至105ml水中观察其颜色变化,发酵前后相比,发酵豆粕及水溶液的颜色均有不同程度的加深,有轻微变浑浊。

53.所述的固态发酵对豆粕常规营养指标的影响由表2显示:表2豆粕发酵前后的营养成分含量(干物质基础),表2数据显示,豆粕发酵前后干物质含量分别为61.7%和59.9%。以干物质基础计算,豆粕经发酵后总能增加2.15%,粗蛋白质含量增加了5.15%,粗脂肪增加11.86%,粗纤维含量增加25.08%。

54.所述的固态发酵对豆粕组成氨基酸含量的影响由表3显示:表3豆粕发酵前后的氨基酸含量(%,干物质基础),由表3数据可知,豆粕经益生菌固态发酵后,氨基酸总量增加了0.61%,大部分氨基酸含量有所提高。

55.生产方法实施例2:豆粕的发酵方法(按一吨生产量进行示例,均在自建发酵车间完成):鉴于固态发酵生产工艺简单,废水废渣较少,利于规模化生产,具有产量高、能耗低、投资低的特点,因此,本生产工艺所选用的豆粕发酵方法为固态发酵法。

56.本固态发酵的湿发酵豆粕饲料的生产方法,由以下步骤的构成:(1)物料的粉碎:用2.0mm(10目)的筛片将粉碎好的豆粕按613kg、麸皮按69.9kg放在各自的待配料仓里面待用;(2)接种发酵菌液和菌种:将上述(1)的豆粕、麸皮的干物料混合物按682.9kg、菌液菌种制剂按4kg、由复合发酵菌酶制剂配制的发酵菌液按69.9kg、热水按253.2kg的比例添加到发酵车间不锈钢混合机器里,待混合60s后,尽快将混合好的发酵物料,使用定制的发酵袋按40kg/包进行分装打包;(3)发酵过程:

将上述(1)打包分装好的发酵物料载到发酵房,进行保温发酵72小时;发酵房内的温度≥35℃,发酵房需悬挂水银温度计测量温湿度,并配置电子温度记录仪;发酵过程中的监控要点:温度和湿度的监控:发酵前 24 小时,为 2 小时记录一次温湿度;后 72小时,为 4 小时记录一次温度;发酵 24 小时时,物料温度应在 52℃,属正常发酵;

③

发酵 65 小时后,随机探查物料情况,包括温度、粘度、酸度、气味、颜色;根据产品指标的要求,做烘干前相应的检测,如指标不够时,适当延长发酵时间,但不超过 5 天;

④

发酵全过程做好记录,尤其要重视温度的记录。

57.(4)发酵结果和指标要求:感官判定:闻:酸香味;看:涨袋并开始有吸瘪的迹象为发酵结束;摸:先产热后温度慢慢降低;指标检测:ph≤5.2 ,乳酸≥4.0%, 小肽≥15%;(5)固态发酵对豆粕形态及营养成分的影响:豆粕发酵前后形态、气味及颜色的变化;固态发酵对豆粕常规营养指标的影响;固态发酵对豆粕组成氨基酸含量的影响。

58.应用实施例1:为了保持发酵豆粕里面的活性营养物质,减少烘干过程能耗和营养损失,考虑采用湿发酵豆粕直接在全价料生产过程中直接添加使用。

59.(1)使用方法为了降低湿发酵豆粕的水分(≥40%),使得湿发酵豆粕可在全价料生产过程中直接使用。我们在发酵车间使用自动混合搅拌设备,将湿发酵豆粕和粉碎好的豆粕、膨化玉米粉、小麦粉等干物料按一定的比例进行预混合均匀后,作为配方的一种原料进入主车间配料混合机,然后进行全价料制粒生产。

60.表4示例湿发酵豆粕预混合其他原料后水分变化,(2)添加比例配方保持不变,根据营养指标,发酵豆粕湿料按照1.2:1替换配方中原豆粕含量。如配方中原豆粕添加比例为5%,则发酵豆粕添加为=1.2

×

5%=6%,替代发酵豆粕干料按照1.3:1添加。

61.实际生产中水分低于上表,但因气候环境不同,需做对比实验,来确定实际提升量。

62.应用实施例2:

使用定制的菌酶制剂固态发酵豆粕后,不仅可以改善豆粕的营养成分,湿发酵豆皮中含有多种益生菌,若以上述的使用方法直接添加并制作成全价配合饲料,饲喂断奶保育阶段仔猪,可能会使发酵豆粕和益生菌在仔猪体内协同发挥作用。因此,本实施例将前期制作的发酵豆粕以湿态形式添加到断奶仔猪全价饲粮中,以探究湿发酵豆粕对断奶仔猪生长性能的影响。

63.材料与方法1.1.1试验动物与分组试验选取240头健康且体重相近的杜

×

长

×

大25

±

1日龄断奶仔猪(体重7 .49

±

0 .73kg),随机分为2个处理组,各处理组6个重复,每个重复20头仔猪(公母各半)。

64.2个处理组分别为:(1)外购发酵豆粕组:玉米-外购发酵豆粕型饲粮;(2)湿发酵豆粕组:玉米-自制发酵豆粕型饲粮;腹泻试验期15天,其中生长性能统计到试验35天。

65.2.1.2试验饲粮试验饲粮中,自制发酵豆粕直接以发酵完成后的初始状态,即未烘干状态添加到饲料中。各处理组试验饲粮中添加0 .3%的cr2o3作为指示剂,参照企业标准中7~11kg阶段猪营养需要量配制饲粮,试验饲粮组成及营养水平见表5。

66.表5饲粮配方与营养水平原料名称外购发酵豆粕组自制发酵豆粕组一级玉米1024膨化玉米1420碎米(a级)12 膨化大豆55面粉6 膨化米糠10 外购发酵豆粕2 自制发酵豆粕 18哈姆雷特蛋白55高蛋白乳清粉1512.5酸酸乳6 巧克力粉66豆油1.52进口鱼粉651.252.5大豆磷脂粉1.25 预混料880122预混料莱克7号v22磷酸氢钙0.80.8氯化胆碱0.20.2合计100100营养水平(%)

ꢀꢀ

消化能(mj/kg)14.4213.99

净能(mj/kg)10.239.53粗蛋白16.6516.47粗纤维2.461.82粗脂肪7.206.72钙0.490.52总磷0.480.44有效磷0.590.54赖氨酸1.121.31蛋氨酸 胱氨酸0.700.66苏氨酸0.850.83色氨酸0.260.25甘氨酸0.590.622 .1 .3饲养管理仔猪运至试验基地后,立即进行称重分组,打耳标,饮水添加抗应激药物(自配),缓解断奶与运输应激,每栏配有4个乳头式饮水器和1个长条形料槽(6个料槽位),圈舍为高床漏缝地板,猪舍温度控制在26℃左右。试验饲粮均为颗粒料,所有试验猪只自由采食和饮水。按农户端饲养要求进行相关的免疫与驱虫保健。

67.2 .2试验结果与分析2 .2 .1固态发酵豆粕对断奶仔猪生长性能的影响表6固态发酵豆粕对断奶仔猪生长性能、采食量及腹泻率的影响项

ꢀꢀꢀꢀꢀ

目自制发酵豆粕外购发酵豆粕初始体重(kg)6.766.77结束体重d35(kg)20.0518.32d1-15腹泻率(%)4.83%5.16%平均日采食量adfi(g)553.5510.3平均日增重adg(g)379.7330.0料肉比(f:g)1.461.55分析表6中数据可知,试验期1~35天,饲粮中添加自制发酵豆粕较添加外购发酵豆粕抗腹泻效果好;添加自制发酵豆粕组仔猪的平均日增重、试验末重、平均日采食量和料重比结果最优,但未达到显著水平(p》0 .05)。试验全期,自制发酵豆粕组仔猪的平均日增重最大,料重比最小,但各组间差异不显著(p》0 .05)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。