1.本技术属于食品技术领域,尤其涉及一种黄鱼胶复配面团及其制作方法。

背景技术:

2.冷冻面团指包括所有以面粉为主要原料经过机器揉制加工并经过速冻形成的商业半成品,后期还须经过再加工。随着连锁经营概念的日益普及与广泛应用,冷冻面团技术在全世界得到迅速的发展。特别在中国,近几年来对于冷冻面团技术的需求越来越高。由于面团在冷冻状态下便于保藏和运输,生产商能够通过规范的生产冷冻标准统一保证烘焙产品的质量,再由冷藏车分别配送至各连锁门店,这样既可减少重复投资和人力资源的浪费。

3.冷冻面团的面团制作是面制品的首要步骤,因此面团质构对面制品最终品质的优劣有着重要的影响。但是,目前市面上维持冷冻面团质构稳定性的方案均是添加人工合成化学物质,冷冻面团随着冷冻时间的推移,其质构会发生一些复杂的变化,其中添加的人工合成化学物质不仅没有其他特别的功效,而且会影响面团的营养及安全性。

技术实现要素:

4.鉴于此,本技术提供了一种黄鱼胶复配面团及其制作方法,以黄鱼胶复配液替代现有的人工合成的化学原料,可有效改善传统冷冻面团的质构,还能保持面团的冷冻稳定性以及安全性。

5.本技术第一方面提供了一种黄鱼胶复配面团的制作方法,包括以下步骤:

6.步骤1、以黄鱼胶粉末和精鱼胶肽为溶质,将所述溶质与可食用溶剂混合,得到黄鱼胶复配液;所述黄鱼胶粉末和所述精鱼胶肽的质量比为1:(0.8~1.2);所述溶质的浓度为0.8~1.5mg/ml;

7.步骤2、将黄鱼胶复配液、面粉、糖、酵母粉以及水混合拌合,制得黄鱼胶复配面团;

8.所述黄鱼胶粉末的制备方法包括:

9.将黄鱼胶片浸泡发白,挤出水分后蒸制,蒸制至所述黄鱼胶片发粘后取出,捣碎,用纱布包裹,将所述黄鱼胶片的胶体挤出,然后将所述黄鱼胶片浸泡后再挤出液体,重复浸泡挤出直至所述黄鱼胶片挤出的液体不在发粘;收集所述黄鱼胶片挤出的液体,将所述黄鱼胶片挤出的液体进行浓缩烘干,得到固体状物体;然后将所述固体状物体粉碎过筛,得到黄鱼胶粉末;

10.所述精鱼胶肽的制备方法包括:

11.步骤一:将新鲜黄鱼胶浸泡在水中,得到黄鱼胶溶液,用碱液将所述黄鱼胶溶液的ph值调至7.5~8.5,然后在所述黄鱼胶溶液中加入碱性蛋白酶、中性蛋白酶后进行恒温酶解,酶解完毕后灭酶,得到黄鱼胶酶解液;

12.步骤二:将所述黄鱼胶酶解液进行超滤处理,得到含有大于3kda多肽和小于kda多肽的多肽混合溶液;然后将所述多肽混合溶液进行凝胶柱层析纯化,混合得到精鱼胶肽。

13.具体的,可食用溶剂可以为水等不影响黄鱼胶粉末和精鱼胶肽性能的可食用的溶

液。

14.具体的,将黄鱼胶复配液、面粉、糖、酵母粉以及水混合拌合为面团,面团揉捏拍打时间约为10min。

15.具体的,所述面粉可以为中筋面粉、高筋面粉、低筋面粉、蛋糕粉和全麦粉中的一种或多种;所述糖可以为白砂糖、黄糖、红糖、黑糖中的一种或多种。

16.作为优选,按照重量份计算,所述黄鱼胶复配面团包括:

[0017][0018]

作为优选,所述黄鱼胶粉末的制备方法中,所述黄鱼胶片的制备方法包括:将新鲜黄鱼鳔洗净并去除内容物后,进行烘干处理,得到的黄鱼胶片。

[0019]

具体的,所述黄鱼胶片的制备方法包括:将新鲜黄鱼鳔洗净并去除内容物,在60℃的烘箱中烘干24h,得到与花胶类似的黄鱼胶片。

[0020]

作为优选,所述黄鱼胶片浸泡发白的方法包括:将所述黄鱼胶片于水中浸泡1h~2h,待黄鱼胶片软化后取出切成小片,然后放入水中浸泡23~25h,直至所述黄鱼胶片发白;更优选的,将黄鱼胶片于清水中浸泡1h,待黄鱼胶片软化后取出切成小片,放入清水中浸泡24h,直至所述黄鱼胶片发白。

[0021]

作为优选,所述黄鱼胶粉末的制备方法中,所述蒸制的时间为60min~90min,更优选的,所述蒸制的时间为60min。

[0022]

具体的,所述黄鱼胶粉末的制备方法中,所述浓缩为旋蒸浓缩,所述过筛为过至少60目筛。

[0023]

更具体的,所述黄鱼胶粉末的制备方法中,将黄鱼胶片于水中浸泡1h~2h,待黄鱼胶片软化后取出切成小片,放入清水中浸泡23~25h,待黄鱼胶发白后,取出,淋干水分,放于锅中蒸制60min~90min,待黄鱼胶发粘后取出,捣碎,用纱布包裹,将胶体挤出,反复浸泡挤出,直至其挤出液体不在发粘。将挤出液体收集,进行旋蒸浓缩,然后于烘箱烘干呈固体状,粉碎过至少60目筛,置于冰箱冷冻层备用。

[0024]

作为优选,步骤一中,所述新鲜黄鱼胶浸泡具体包括:将新鲜的黄鱼鳔清洗去除杂质,以料液比1:20浸泡在水中,浸泡时间为4~6h。

[0025]

作为优选,所述黄鱼胶溶液中,所述碱性蛋白酶添加的质量分数为0.75%~1%,所述中性蛋白酶添加的质量分数为0.25%~0.5%;所述恒温酶解的温度为55~60℃,所述恒温酶解的时间为4~6h;所述灭酶的温度为90~95℃,所述灭酶的时间为至少10min。

[0026]

具体的,所述碱性蛋白酶添加量为所述黄鱼胶溶液的质量分数;所述中性蛋白酶添加量为所述黄鱼胶溶液的质量分数。

[0027]

具体的,所述碱液为强碱,如naoh、koh等。

[0028]

作为优选,步骤二中,所述黄鱼胶酶解液进行超滤处理具体方法包括:将所述黄鱼胶酶解液置于超滤杯中,用1kda的超滤膜组件进行超滤处理,封闭所述超滤杯后,调节压力

阀,使压力保持在0.2~0.3mpa,使其分离出含有大于3kda多肽和小于3kda多肽的多肽混合溶液。

[0029]

作为优选,步骤二中,所述凝胶柱为sephadexg-25凝胶柱。

[0030]

更具体的,将所述黄鱼胶酶解液置于超滤杯中,用1kda的超滤膜组件进行超滤处理,封闭超滤杯后,调节压力阀,使压力保持在0.2-0.3mpa。使其分离含有大于3kda多肽和小于3kda多肽的多肽混合溶液,分别将获得的多肽溶液从出料口收集,尽可能低温保存。超滤结束后,迅速将样品放置于超低温冰箱冷冻,真空干燥后采用sephadexg-25分别进行凝胶柱层析纯化,混合得到精鱼胶肽,真空浓缩,冷冻干燥,置于冰箱冷冻层,备用。

[0031]

本技术第一方面提供了一种黄鱼胶复配面团,包括所述制作方法制得的黄鱼胶复配面团。

[0032]

本发明创造性使用黄鱼胶复配液制作冷冻面团,不仅改善了冷冻面团的质构,同时提供了抗衰老的功能特性,由于黄鱼胶粉末的主要成分是生胶质,粘度很高,胶凝强度超过一般动物胶,同时黄鱼胶蛋白含量高达80%,经过水解后可以获得高质量的精鱼胶肽,因为精鱼胶肽具有较强的抗氧化及清除dpph能力,对于抗衰防老,滋阴养颜有着重要的作用。所以面团中添加黄鱼胶复配液,有助于改善面团的质构,并同时提升其营养方面的价值及赋予面团抗衰老功效,而且黄鱼胶复配液由天然胶和天然多肽组成,所以其安全性较高。

[0033]

本技术公开的方法能改善面团质构,使得面团具有低硬度、高弹性的特点,同时是面团具备了良好的冷冻稳定性,解决了目前市面上冷冻面团普遍添加人工合成的化学稳定剂导致的质构不佳、容易产生食品安全问题的缺点,本技术更具食品工业加工价值。

附图说明

[0034]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

[0035]

图1为本技术实施例提供的黄鱼胶复配液对体外抗氧化的影响;

[0036]

图2为本技术实施例4~8和对比例3~4的制得面团的胶粘性结果;

[0037]

图3为本技术实施例4~8和对比例3~4的制得面团的内聚性结果;

[0038]

图4为本技术实施例4~8和对比例3~4的制得面团的硬度结果;

[0039]

图5为本技术实施例4~8和对比例3~4的制得面团的咀嚼性结果;

[0040]

图6为本技术实施例4~8和对比例3~4的制得面团的弹性结果;

[0041]

图7为本技术实施例4~8和对比例3~4的制得面团的弹性模量结果;

[0042]

图8为本技术实施例4~8和对比例3~4的制得面团的黏性模量结果;

[0043]

图9为本技术实施例4~8和对比例3~4的制得面团的可冻结水含量结果;

[0044]

图10为本技术实施例4~8和对比例3~4的制得面团的最大膨胀高度结果;

[0045]

图11为本技术实施例4~8和对比例3~4的制得面团的冷冻气体释放曲线最大高度结果;

[0046]

图12为本技术实施例4~8和对比例3~4的制得面团的持气率结果;

[0047]

图13为本技术实施例4~8和对比例3~4的制得面团的冻裂率结果;

[0048]

图14为本技术实施例5和对比例3提供的面团的感官评价图。

具体实施方式

[0049]

本技术提供了一种黄鱼胶复配面团及其制作方法,用于解决现有技术中冷冻面团普遍添加人工合成化学稳定剂导致的质构变化、容易引起食品安全问题的技术缺陷。

[0050]

下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0051]

其中,以下实施例所用原料或试剂均为市售或自制。

[0052]

实施例1

[0053]

本技术实施例提供了一种黄鱼胶复配液,通过以下步骤制作:

[0054]

步骤1:制备黄鱼胶粉末和精鱼胶肽。

[0055]

黄鱼胶粉末的制备方法包括:将新鲜黄鱼鳔洗净并去除内容物,与60℃烘箱烘干24h,得到类似花胶的黄鱼胶片。将黄鱼胶片于清水中浸泡1h,待黄鱼胶片软化后取出切成小片,放入清水中浸泡24h,待黄鱼胶发白后,取出,淋干水分,放于锅中蒸制1h左右,待黄鱼胶发粘后取出,捣碎,用纱布包裹,将胶体挤出,反复浸泡挤出,直至其挤出液体不在发粘。将挤出液体收集,进行旋蒸浓缩,浓缩至一定程度取出,于60℃烘箱烘干呈固体状,粉碎过60目筛,制得黄鱼胶粉末,置于-20℃备用。

[0056]

精鱼胶肽的制备方法包括:

[0057]

步骤一、新鲜黄鱼鳔清洗去除杂质,以料液比1:20将该黄鱼胶浸泡在水中,浸泡时间为5h,得到黄鱼胶溶液,然后用naoh调黄鱼胶溶液的ph值至8,然后在黄鱼胶溶液中加入质量分数为0.8%的碱性蛋白酶、质量分数为0.35%的中性蛋白酶后于60℃恒温酶解5h。酶解完毕后升温至95℃保持至少10min灭酶,取出,得到黄鱼胶酶解液。

[0058]

步骤二、对黄鱼胶酶解液进行超滤处理,得到不同分子量大小的多肽混合溶液,具体包括:将黄鱼胶酶解液置于超滤杯中,用1kda的超滤膜组件进行超滤处理,封闭超滤杯后,调节压力阀,使压力保持在0.3mpa。使其分离出小于3kda的多肽和大于3kda的多肽这两个组分(为含有大于3kda多肽和小于kda多肽的多肽混合溶液),分别将获得的多肽溶液(即小于3kda的多肽和大于3kda的多肽)从出料口收集,尽可能低温保存。超滤结束后,迅速将样品放置于超低温冰箱冷冻,真空干燥后采用sephadexg-25进行凝胶柱层析纯化,真空浓缩,冷冻干燥,置于冰箱冷冻层,得到精鱼胶肽,备用。

[0059]

步骤2:以黄鱼胶粉末和精鱼胶肽为溶质,水为溶剂,将黄鱼胶粉末和精鱼胶肽按1:1比例分别加入水中混匀进行复配,溶质在水中的浓度为1mg/ml,即得黄鱼胶复配液。

[0060]

实施例2

[0061]

本技术实施例提供了一种黄鱼胶复配液,具体方法包括:

[0062]

本实施例的制备方法与实施例1相似,区别在于实施例1步骤2中溶质在水中的浓度为1.2mg/ml,其余步骤和参数与实施例1相同,制得黄鱼胶复配液。

[0063]

实施例3

[0064]

本技术实施例提供了一种黄鱼胶复配液,具体方法包括:

[0065]

本实施例的制备方法与实施例1相似,区别在于实施例1步骤2中溶质在水中的浓度为1.5mg/ml,其余步骤和参数与实施例1相同,制得黄鱼胶复配液。

[0066]

对比例1

[0067]

本对比例为水,作为空白对照。

[0068]

对比例2

[0069]

本对比例提供了一种不添加黄鱼胶的精鱼胶肽溶液,本对比例的制备方法与实施例1相似,区别在于实施例1步骤2中不添加黄鱼胶粉末进行复配,配制精鱼胶肽在水中的浓度为1.2mg/ml的纯精鱼胶肽溶液,其余步骤和参数和实施例1相同。

[0070]

对比例3

[0071]

本对比例提供了一种不含有黄鱼胶复配液制作的面团,具体方法包括:

[0072]

步骤1:以中筋面粉、白砂糖、酵母粉以及水为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉以及23ml水。

[0073]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到不含有黄鱼胶复配液的面团,标记为0%。

[0074]

实施例4

[0075]

本技术实施例提供了一种含有黄鱼胶复配液的面团,具体方法包括:

[0076]

步骤1:以中筋面粉、白砂糖、酵母粉、水和实施例2的黄鱼胶复配液为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉,量取23ml水和0.05ml实施例2的黄鱼胶复配液。

[0077]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到面团,标记为0.1%。

[0078]

实施例5

[0079]

本技术实施例提供了一种黄鱼胶复配液,具体方法包括:

[0080]

本技术实施例提供了一种含有黄鱼胶复配液的面团,具体方法包括:

[0081]

步骤1:以中筋面粉、白砂糖、酵母粉、水和实施例2的黄鱼胶复配液为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉,量取23ml水和0.1ml实施例2的黄鱼胶复配液。

[0082]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到面团,标记为0.2%。

[0083]

实施例6

[0084]

本技术实施例提供了一种黄鱼胶复配液,具体方法包括:

[0085]

本技术实施例提供了一种含有黄鱼胶复配液的面团,具体方法包括:

[0086]

步骤1:以中筋面粉、白砂糖、酵母粉、水和实施例2的黄鱼胶复配液为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉,量取23ml水和0.15ml实施例2的黄鱼胶复配液。

[0087]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到面团,标记为0.3%。

[0088]

实施例7

[0089]

本技术实施例提供了一种含有黄鱼胶复配液的面团,具体方法包括:

[0090]

步骤1:以中筋面粉、白砂糖、酵母粉、水和实施例2的黄鱼胶复配液为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉,量取23ml水和0.20ml实施例2的黄鱼胶复配液。

[0091]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到面团,标记为0.4%。

[0092]

实施例8

[0093]

本技术实施例提供了一种含有黄鱼胶复配液的面团,具体方法包括:

[0094]

步骤1:以中筋面粉、白砂糖、酵母粉、水和实施例2的黄鱼胶复配液为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉,量取23ml水和0.25ml实施例2的黄鱼胶复配液。

[0095]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到面团,标记为0.5%。

[0096]

实施例9

[0097]

本技术实施例提供了一种含有黄鱼胶复配液的面团,具体方法包括:

[0098]

步骤1:以中筋面粉、白砂糖、酵母粉、水和实施例2的黄鱼胶复配液为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉,量取23ml水和0.30ml实施例2的黄鱼胶复配液。

[0099]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到面团,标记为0.6%。

[0100]

对比例4

[0101]

本技术实施例提供了一种含有对比例2精鱼胶肽溶液的面团,具体方法包括:

[0102]

步骤1:以中筋面粉、白砂糖、酵母粉、水和对比例2的纯精鱼胶肽溶液为原材料。称取50g中筋面粉、4g白砂糖、0.1g酵母粉,量取23ml水和0.05ml对比例2的纯精鱼胶肽溶液。

[0103]

步骤2:将步骤1所有原材料混合拌合为面团,面团揉捏拍打时间约为10min,得到面团,标记为鱼胶肽0.1%。

[0104]

测试例1

[0105]

本技术测试例为黄鱼胶复配液在体外的抗氧化活性试验,具体方法包括:

[0106]

(1)dpph自由基清除能力试验:取2ml不同的样品溶液于试管中,加入2ml0.2mmol/l的dpph溶液(19.7mg溶于250ml容量瓶),充分摇匀,4000rpm离心6min,静置30min,以无水乙醇为参比组调零,在517nm处测定吸光度。按照公式计算清除能力。本试验的样品分别为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液,图1的a为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液在体外的dpph自由基清除率结果。

[0107]

(2)羟自由基清除能力试验:取2ml不同的样品溶液于试管中,依次加入6mmol/l的feso4溶液(41.7mg溶于25ml容量瓶)和h2o2溶液各2ml,摇匀后静置10min,再加入6mmol/l的水杨酸2ml(20.7mg溶于25ml容量瓶),摇匀后室温避光静置30min,在510nm测其吸光度(as),用蒸馏水替代样品测吸光度(a0),用蒸馏水替代水杨酸测其吸光度(ac),按照公式计算清除能力。本试验的样品分别为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液,图1的b为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液在体外的羟自由清除率结果。

[0108]

dpph自由基清除率/羟自由基清除率/fe

2

螯合能力=[1-(a

s-ac)/a0]

×

100%。

[0109]

(3)fe

2

螯合能力试验:取1ml不同的样品溶液于试管中,依次加入蒸馏水3.7ml、2mmol/l(2.5mg溶于10ml水)的fecl2溶液0.1ml和5mmol/l(24.6mg溶于10ml水)的菲啰嗪溶液0.2ml,振荡摇匀,室温避光静置10min后,5000rpm离心10min,取上清液在562nm处测定吸光度(as),用蒸馏水替代样品作为空白对照测其吸光度(a0),用蒸馏水替代反应体系中的fecl2测其吸光度(ac),按照公式计算清除能力。本试验的样品分别为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液,图1的c为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液在体外的fe

2

螯合结果。

[0110]

注:as为实验组吸光度;ac为用无水乙醇替代dpph溶液的对照组吸光度;a0为用无水乙醇替代样品溶液的空白组吸光度。

[0111]

(4)o

2-·

清除能力试验:取1ml不同的样品溶液于试管中,加入50mmol/l的tris-hcl缓冲液(ph8.2)4.5ml和25mmol/l邻苯三酚(79mg溶于25ml容量瓶)溶液0.4ml,反应5min后加入1ml8mmol/l的hcl溶液(0.2ml定容至250ml容量瓶)终止反应,在299nm处测定吸光度。按照公式计算清除能力。本试验的样品分别为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液,图1的d为对比例1、对比例2、实施例1、实施例2和实施例3的黄鱼胶复配液在体外的超氧自由清除率结果。

[0112]

超氧阴离子清除能力=(1-a1/a0)

×

100%

[0113]

a1为实验组吸光度;a0为用蒸馏水替代样品的空白组吸光度,分析结果见图1,图1中:*,p<0.05;**,p<0.01;***,p<0.001。

[0114]

测试例2

[0115]

本技术测试例为黄鱼胶复配液在体外的线虫抗氧化活性试验,具体方法包括:

[0116]

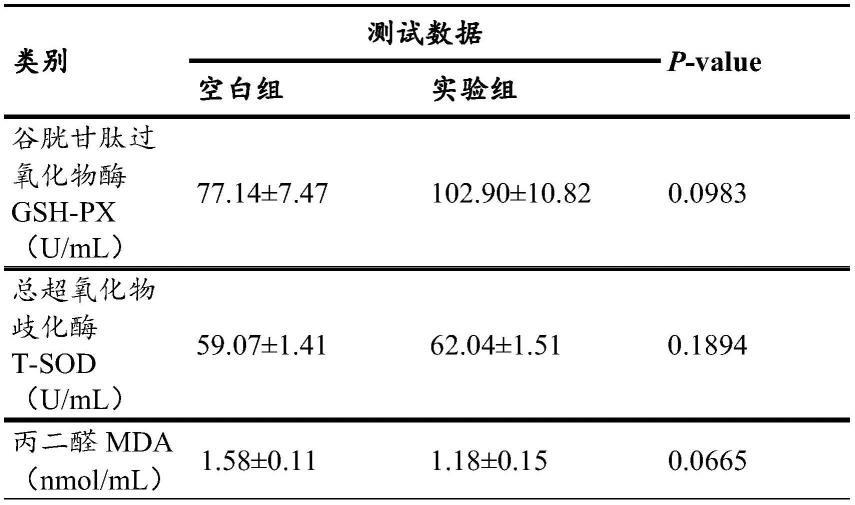

将l4期的线虫分为对照组和实验组,在对照组的培养基中分别添加对比例1和对比例2的产品,在实验组的培养基中分别添加实施例1、实施例2和实施例3的黄鱼胶复配液,每板30条,在20℃下恒温培养。每天都观察并记录线虫的死亡数、存活数和丢失数,直至最后一条线虫死亡即实验结束。培养基中全部线虫均死亡的时间平均值为平均寿命,当培养基中线虫存活数量为原总数10%时的平均寿命为最高寿命。分析结果见表1。

[0117]

表1不同浓度的黄鱼胶复配液对线虫寿命的影响

[0118][0119][0120]

注:与空白组线虫平均寿命相比,

*

p《0.05,

**

p《0.01;与空白组线虫最长寿命相比,

#

p《0.05,

##

p《0.01。

[0121]

自由基是影响衰老的主要因子,因此寿命是评价抗氧化能力较为直接的指标,从上述测试结果表1可知,线虫平均寿命在对应的三个实施组下分别为12.49(p<0.05)、16.58(p<0.01)、14.37(p<0.05)d,最长寿命也从对照组的19.71d,分别延长到了20.19(p<0.05)、26.28(p<0.05)、22.44(p<0.01)d。因此表明本实施例的黄鱼胶复配液具有一定的抗衰老功效。

[0122]

测试例3

[0123]

本技术测试例为上述不同面团的质构分析试验,具体方法包括:

[0124]

(1)质构分析

[0125]

取横截面半径大约为3cm的圆形,高度大约为2.5cm的圆柱形面团(面团为对比例3

的面团、对比例4的面团、实施例4的面团、实施例5的面团、实施例6的面团、实施例7的面团、实施例8的面团)用于质构测试,测试模式为下压,测试探头为p36,测前速度:2mm/s,测时速度:1mm/s,测后速度:5mm/s。剩余面团置于-20℃冰箱中冻存,备用。分析结果见图2~图6,图2~图6分别为本技术实施例4~8和对比例3~4的制得面团的胶粘性、内聚性、硬度、咀嚼性和弹性结果。图2~图6横坐标中,0%为对比例3的面团,鱼胶肽0.1%为对比例4的面团,0.1%为实施例4的面团,0.2%为实施例5的面团,0.3%为实施例6的面团,0.4%为实施例7的面团,0.5%为实施例8的面团,0.6%为实施例9的面团。图2~图6横坐标中,0%、鱼胶肽0.1%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%的百分比计算方法为黄鱼胶复配液体积/中筋面粉重量*100%。

[0126]

试验结果表明:添加一定量的黄鱼胶复配液有助于提升面团的质构,其中0.2%黄鱼胶复配液添加量的面团综合表现最突出。

[0127]

(2)面团冷冻稳定性分析

[0128]

取横截面半径大约为3cm的圆形,高度大约为2.5cm的圆柱形面团(面团为对比例3的面团、对比例4的面团、实施例4的面团、实施例5的面团、实施例6的面团、实施例7的面团、实施例8的面团)用于面团冻裂率研究,将面团放入-20℃冰箱分别冷冻7d和14d,取出计算冻裂率。用f3发酵流变仪测定新鲜和解冻后冷冻面团的发酵流变特性。测试条件为:面团重量400g,醒发温度30℃,醒发时间3h,砝码重2000g。记录面团醒发过程中的面团形成最大高度(hm)、气体释放曲线最大高度(h’m)和面团中二氧化碳总产气量。面团中不添加酵母。取10mg左右的面团密封于dsc专用铝盒中。将装有样品的铝盒在-18℃下冷藏保持0、1、3、5周。测试时迅速将铝盒在干冰保护下转移到dsc测试槽中,以1℃/min的速率从-20℃升温至20℃,计算样品的相变焓值。用具有平板(直径40mm)的应力控制流变仪来测定冷冻面团的动态振荡流变特性。测试时新鲜或解冻面团放置在两个平行板之间,间隙调整到1mm,将边缘多余的面团清理掉。在测试之前,将面团松弛5min。为了防止边缘变干,在测试前使用矿物油。测试在25℃下进行。在线性粘弹区域以1hz频率进行压力扫描,振荡测试在目标应力1%、扫描频率0.1~10hz下进行,测定了储存模量g’(弹性模量)和损失模量g”(粘性模量)。分析结果见图7~图13,图7~图13分别为本技术实施例4~8和对比例3~4的制得面团的弹性模量、黏性模量、可冻结水含量、最大膨胀高度、冷冻气体释放曲线最大高度、持气率和冻裂率结果,图7~图13的图标中,0%为对比例3的面团,鱼胶肽0.1%为对比例4的面团,0.1%为实施例4的面团,0.2%为实施例5的面团,0.3%为实施例6的面团,0.4%为实施例7的面团,0.5%为实施例8的面团,0.6%为实施例9的面团,图7~图13横坐标中,0%、鱼胶肽0.1%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%的百分比计算方法为(黄鱼胶复配液体积/中筋面粉重量)*100%。试验结果表明,实施例5的面团具有较好的冷冻稳定性。

[0129]

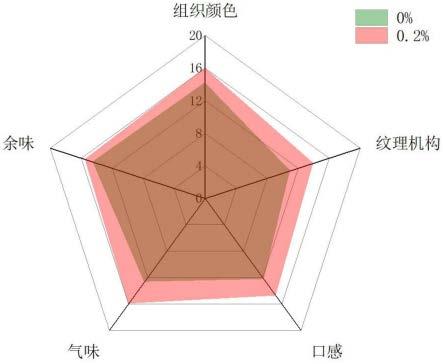

(3)面团感官评价

[0130]

分别将对比例3的面团和实施例5的面团分为对照组(标记为0%)和实验组(标记为0.2%),割60g每个整长条形;在35℃的条件下发酵2.5h;最后进烤炉用面火200℃、底火180℃烘烤10min,室温冷却。选取24个有经验的感官评价人员,按照以下面包评分标准(表1)、采用3位随机号编码对新鲜面包进行评分。在面包感官分析中设计重复试验,以检验感官评价员的鉴别能力。若不同随机编号的同一样品,评价员两次评分5项指标总分差值少于15分,我们则认为评价员可靠,评分卷为有效试卷。按此标准,最终收到有效试卷20份。评分

标准见表2,分析结果见图4。试验结果表明,通过添加0.15ml黄鱼胶复配液制得的面团的各方面感官均有提升。

[0131]

表2面团感官评分标准

[0132][0133]

[0134]

从上述实施例可知,本技术提供的黄鱼胶复配液中溶质的最佳浓度为1.2mg/ml,其最优添加量为0.2%(黄鱼胶复配液体积/中筋面粉重量*100%)。

[0135]

综上所述,本技术具有如下益处,黄鱼胶是一种胶粘度比较高的动物胶,富含丰富的蛋白质,在面团发酵的过程中,其蛋白质会水解为鱼胶肽,鱼胶肽具有较强的抗氧化作用,能够很好地防止面团发黄,通过酶解制备鱼胶肽再进行复配能提高处理后鱼胶的肽含量,增强其抗氧化能力。同时由于其较高的胶粘度,会使面团更好的成型,并可以防止面团变形,有助于增强面筋的结构稳定性,改善面团质构。通过不同实施方式,本技术以黄鱼胶粉末和精鱼胶肽为溶质,溶质的最佳浓度为1.2mg/ml、最优添加量为0.2%,该实施方式较好的改善了面团质构,使得面团具有低硬度、高弹性的特点,同时是面团具备了良好的冷冻稳定性,解决了目前市面上冷冻面团普遍添加人工合成的化学稳定剂的缺点,使本专利更具食品工业加工价值。

[0136]

以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。