1.本发明涉及化工催化剂技术领域,尤其涉及一种丙烷为原料制取丙烯酸的催化剂获得方法。

背景技术:

2.丙烯酸是一种重要的石油化工、轻工和医药生产的原料,可用来生产高吸水性树脂,合成树脂和絮凝剂等用途,其应用范围仍在扩大。一般来说,丙烯酸在mo-bi催化剂存在下,丙烯和氧在约400℃通过接触氧化反应产生丙烯醛,然后,在mo-v催化剂的存在下,在 300℃附近,丙烯醛和氧通过接触氧化反应生成丙烯酸。

3.丙烷是比丙烯更便宜的原料,已有很多专利和论文公开了丙烷一步氧化反应生成丙烯酸的可能性。相比而言,丙烯价格要比丙烷高,且随着页岩气的开采和普及利用,两者价格上的差距将会进一步加大。现在已经有许多丙烷制丙烯酸的催化剂公开。之一为 jp-a-2007-31400所公开的,mo、v、te或sb、nb或ta为组成的金属氧化物催化剂。

4.在丙烯和丙烷的气相接触氧化生产丙烯酸时,丙酸是常见的副产品。丙酸在丙烯酸中的浓度,是负面影响丙烯酸产品质量的一个重要的规格项目。一般来说,通过丙烯的气相催化氧化获得的粗丙烯酸(未经精馏的丙烯酸)中的丙酸浓度低于1000ppm,此值为现存技术可容纳的范围。根据公开专利,丙烷气相接触氧化中的丙酸浓度为几千 ppm。要实现丙烷的气相催化氧化的商业化,减少丙酸生成是一个重要的课题。

5.由于丙酸与丙烯酸的沸点接近,因此很难通过蒸馏法除去丙酸。作为一种降低丙酸的方法,晶析分离的方法虽然有效,但它需要额外的设备投资,会增加丙烯酸的制造成本。

6.日本专利第2012/091869公报公开了一种减少丙酸副产品的方法,简言之是在丙烷的气相接触氧化中,减少蒸汽量和丙烷的摩尔比。日本专利第5460759号公报揭示,将丙烷气相接触氧化反应后的反应气体,通过磷酸铁或csmo

12

pasv

0.2

cu

0.2

sb

0.1

的金属氧化物催化剂可以减少丙酸。jp-a-10-21883公开,将丙烷气相接触氧化反应后的气体在450℃,通过mo、bi、fe、co、ni、na、b、k、si复合酸化物也可以减少丙酸的生成。

7.然而,在上述发明中,减少蒸汽量时,原料混合气体的组成有可能进入爆炸范围内存在安全隐患。为了消除这种担忧,需要减少空气 /丙烷比,但限制丙烷的转化率。

8.日本专利号5460759中描述的本发明,虽然有效但处理后的丙酸浓度仍然很高,达不到实际要求。此外在jp-a-10-21883中描述的本发明中,存在丙烯酸处理后因燃烧副反应而减少丙烯酸收率的问题。

9.本发明的主要目的是提供在有利的反应条件下,维持丙烷最大收率的同时,降低丙酸的生成。

技术实现要素:

10.本发明的目的是提供一种丙烷为原料制取丙烯酸的催化剂获得方法,解决背景技

术中存在的技术问题。

11.为解决上述技术问题,本发明采用如下技术方案:

12.本发明提供了一种丙烷为原料制取丙烯酸的催化剂获得方法,所获得的催化剂包括以下步骤:

13.(1)、使钼源、钒源、碲源、锑源与溶剂混合,并向所获混合物中加入铌源,获得催化剂前驱体;

14.(2)、干燥;

15.向前驱体液浆里加入氨水和硝酸铵后的干燥,其中氨水的添加量相对于钼源为0.01~0.05摩尔,所述硝酸铵的添加量相对于钼源为0.01~ 0.4摩尔;

16.通过第一级焙烧,第二级焙烧获得的钼、钒、碲、锑、铌为成分的晶相氧化物;所述第一级焙烧过程,在连续式旋转炉内,在有氧存下,250~340℃条件下加热处理。加热时间为0.1~10小时;

17.所述第二级焙烧是在,氧浓度400ppm以下,480~640

°

的温度, 1~5小时条件下进行。

18.(3)、研磨与表面处理;

19.通过研磨设备将催化剂活性相结晶的粒径达到0.5微米以下;高表面积的活性相经碾磨后的,经脱溶剂,干燥可得金属氧化物活性相的颗粒状粉末;

20.对上述碾磨,干燥后的金属氧化物活性相,在无水氛围下用硅烷化合物进行处理;硅烷化制膜处理为溶解硅化合物的无水有机溶剂浸泡催化剂;

21.制膜处理用的金属氧化物催化剂是碾磨干燥后粉末,其打碎处理后的粒径为500微米以下;

22.所述硅烷化制膜处理为一次性完成或分割为3~7次完成;

23.在每次硅烷化制膜处理之间,对颗粒进行粉碎处理。

24.所述浸渍处理使用的有机溶剂量相对于催化剂的体积比为 0.5~100倍的范围,其为1~20倍。有机溶剂中所含硅化合物的浓度为0.01~200μmol/ml,优选为0.1~100μmol/ml。浸渍过程需要适当的搅拌持续0.5~24小时。

25.所述金属氧化物催化剂硅烷化制膜处理后,通过加热至 50~300℃,可将硅膜固定在金属氧化物催化剂的表面。

26.其所用催化剂通式为movjteksb

l

nbmsidon;其中,mo表示钼,v表示钒,te表示碲,sb表示锑,nb表示铌,si表示硅;i、k、l、m、和n各自表示各元素的原子比;其中j为0.01~1.5,k为0.01~1.5,l 为0~0.07,m为0.01~0.3,d为0.1~0.5,n为由上述各元素的氧化态所确定的值。

27.本实施例,进一步地优化,其中钼、钒、碲、锑、铌源所构成的水溶液或含水液浆均匀混合;将钼化合物和钒化合物用水溶解后,加入碲、锑的化合物,在搅拌下加热后,添加铌的化合物,获得含钼、钒、碲、锑和铌前驱体;所述加热温度为40℃以上;其加热时间为 0至3小时。

28.本实施例,再进一步地优化,所述加热温度为40℃~100℃,其加热时间为0~1小时。

29.本实施例,再进一步地优化,制备过程中使用的钼源、钒源、碲源和铌源分别为钼

酸盐、钒酸盐、金属碲或碲化合物,锑化合物,铌酸盐。

30.本实施例,再进一步地优化,所述钼源、钒源,碲源,锑源和铌源的化合物的添加量,相对于钼源的原子比分为钒源0.01~1.5,碲源0.01~1.5,钒源0.01~1.5,锑源0~0.07,铌源0.01~0.5,且碲源对钒源v原子比为0.3~1.5。

31.本实施例,再进一步地优化,相对于钼源的原子比分为钒源 0.01~0.4,碲源0.01~0.3,锑源0~0.05,铌源0.01~0.3,且碲源对钒源v原子比为0.3~0.8。

32.本实施例,再进一步地优化,向前驱体液浆里加入氨水和硝酸铵后的干燥。氨水的添加量相对于钼源为0.01~0.03摩尔以上,硝酸铵的添加量相对于钼源为0.05~0.2摩尔以上。

33.本实施例,再进一步地优化,所述钼,钒,碲,锑和铌前驱体的干燥方式为喷雾干燥。

34.本实施例,再进一步地优化,所述第一级焙烧过程,在连续式旋转炉内,在有氧存下,在280~340℃条件下加热处理;

35.所述第二级焙烧是在氧浓度300ppm以下,570~620℃的烧成温度,1.5~2.5小时的条件下进行;

36.炉型为固定炉、穿梭窑、旋转炉中的一种。

37.本实施例,再进一步地优化,所述硅烷化制膜用化合物为四甲氧基硅烷,四乙氧基硅烷,三甲氧基硅烷,三乙氧基硅烷、三甲基硅烷、三乙基硅烷、六甲基二硅烷、六甲基基硅烷、六甲基硅烷中的一种。

38.本实施例公开了一种丙烷为原料制取丙烯酸的方法,其包括利用权利要求1所述的催化剂;

39.原料气体包括丙烷,空气,水蒸气和二氧化碳。

40.其反应方法为采用单程转化或采用尾气循环的方式。

41.在反应达到稳态状态下的组成可按以下条件选择;氧气相对于丙烷的摩尔比为2.0~2.6,优选为2.1~2.5,水蒸汽对丙烷的摩尔比为 2.0~6.0,优选为,3.0~5.0,二氧化碳对丙烷的摩尔比为2.0~6.0,优选为3.0~5.5。反应温度330~400℃,优选为336~390℃

·

。空间速度400~5000hr-1

,优选为500~2400hr-1

。

42.本实施例,再进一步地优化,在反应达到稳态状态下的组成可按以下条件选择;氧气相对于丙烷的摩尔比为2.1~2.5,水蒸汽对丙烷的摩尔比为3.0~5.0,二氧化碳对丙烷的摩尔比为3.0~5.5;反应温度为336~390℃

·

;空间速度为500~2400hr-1

。

43.本实施例,再进一步地优化,所述浸渍处理使用的有机溶剂量相对于催化剂的体积比为1~20倍;有机溶剂中所含硅化合物的浓度为 0.1~100μmol/ml。

44.与现有技术相比,本发明的有益技术效果:本技术中的催化剂为一种由钼、钒、碲、锑、铌源所构成的晶相氧化物,再经碾磨粉碎和用硅烷化合物进行气相表面处理获得。反应条件的特征为稳态原料组成包含适度的二氧化碳浓度和比较低的水蒸气浓度。采用这种组合,可增加丙烯酸收率的同时,有效的减少产物中的丙酸副产物的浓度和工业废水排量。

具体实施方式

45.本实施例中,上述mo-v-te-sb-nb-si-o催化剂的制备方法,包括:使钼源、钒源、碲

源、锑源与溶剂混合,并向所获混合物中加入铌源,获得催化剂前驱体;在有氧气存在的气氛中,将干燥处理后的催化剂前驱体输入连续式旋转焙烧装置中,在300度以上的温度下进行第一级焙烧;以及在含氧浓度为300ppm以下,450度以上的温度下,进行第二级焙烧,制得mo-v-te-sb-nb-o晶相催化剂;经碾磨粉碎mo-v-te-sb-nb-o;碾磨粉碎后的mo-v-te-sb-nb-o晶相与硅烷化合物气或液相接触,干燥。

46.所述的钼,钒,碲,锑的化合物和铌的化合物的混合,将钼化合物和钒化合物用水溶解后,加入碲,锑的化合物,在搅拌下加热后,添加铌的化合物,获得含钼,钒,碲,锑和铌前驱体。

47.所述加热温度为40℃以上,优选为40℃~100℃,其加热时间为 0至3小时,优选为0~1小时。

48.制备过程中的钼源、钒源、碲源和铌源可采用本领域中常用的钼酸盐、钒酸盐、金属碲或碲化合物,锑化合物,铌酸盐,对于所选用的物质具体种类不作限定。

49.所述钼源、钒源,碲源,锑源和铌源的化合物的添加量,相对于钼源的原子比分为钒源0.01~1.5,碲源0.01~1.5,钒源0.01~1.5,锑源0~0.07,铌源0.01~0.5,且碲源对钒源v原子比为0.3~1.5,优选为,钒源0.01~0.4,碲源0.01~0.3,锑源0~0.05,铌源0.01~ 0.3,且碲源对钒源v原子比为0.3~0.8

·

。

50.所述铌源的添加可以单独添加,优选为,相铌源添加双氧水后的使用。双氧水的添加量相对于铌源为0.1~0.5摩尔,优选为0.1~0.3 摩尔。

51.所述钼、钒、碲、锑和铌前驱体可以直接干燥,优选为,向前驱体液浆里加入氨水和硝酸铵后的干燥。氨水的添加量,相对于钼源为 0.01~0.05摩尔以上,优选为0.01~0.03摩尔以上。硝酸铵的添加量,相对于钼源为0.01~0.4摩尔以上,优选为0.05~0.2摩尔以上。

52.所述钼,钒,碲,锑和铌前驱体的干燥,不限定干燥方法。从适用于连续式运转的观点,优选喷雾干燥。

53.所述,第一级焙烧工程,连续式旋转炉内,在有氧存下, 250~340℃,优选为280~340℃条件下加热处理。加热时间为0.1~10 小时,优选在0.1~2小时。

54.所述,第二级焙烧是在,氧浓度300ppm以下,480~640

°

的温度, 1~5小时,优选氧浓度400ppm以下,570~620℃的烧成温度,1.5~2.5 小时的条件下进行。炉型可选固定炉,穿梭窑,优选旋转炉。

55.所述碾磨粉碎,借此可使催化剂活性相结晶的粒径减少至0.5微米以下的范围,增加比催化剂比表面积。碾磨粉碎的方法不限。湿式,或干式球磨机,湿式珠磨机,喷气磨机等都可采用。对湿式球磨机的分散媒体可以使用甲醇,乙醇等醇类。醇类分散媒体的添加量为催化剂量的30wt%。作为分散媒体,优选在醇中加入相当于催化剂量的 5wt%的草酸。

56.所述高表面积的活性相经碾磨后的,经脱溶剂,干燥可得金属氧化物活性相的颗粒状粉末。

57.所述硅烷化制膜处理,是指对上述碾磨,干燥后的金属氧化物活性相,在无水氛围下用硅烷化合物进行处理。硅烷化制膜处理可以用硅烷化合物的蒸汽,优选用溶解硅化合物的无水有机溶剂浸泡催化剂

·

。制膜处理用的金属氧化物催化剂可以是碾磨干燥后粉末,优选打碎处理为粒径为500微米以下后使用。

58.所述,可采用的硅烷化制膜用化合物的种类不限。比如,四甲氧基硅烷,四乙氧基硅烷,三甲氧基硅烷,三乙氧基硅烷、三甲基硅烷、三乙基硅烷、六甲基二硅烷、六甲基基硅烷、六甲基硅烷等都可使用。优选四甲氧基硅烷,四乙氧基硅烷。

59.所述,用硅化合物浸渍金属氧化物催化剂时,所用有机溶剂没有特别的限制。可以使用甲苯、己烷、丙酮和乙酸乙酯等,从毒性的角度,首选甲苯和己烷。有机溶剂中的含水量应少于500ppm,优选少于300ppm。

60.所述,硅烷化制膜处理可以一次性完成,优选为,分割为3~7 次完成

·

。每次处理可以接连进行,优选,在每次硅烷化制膜处理之间,对颗粒进行粉碎处理。粉碎处理设备,没有特别限制,可以用锤式微粉碎机或高速粉碎机。转速1.0万转/分,优选转速3.0万转/分以上。

61.所述,浸渍处理使用有机溶剂量相对于催化剂的体积比为 0.5~100倍的范围,优选为1~20倍。有机溶剂中所含硅化合物的浓度为0.01~200μmol/ml,优选为0.1~100μmol/ml。浸渍过程需要适当的搅拌持续0.5~24小时。

62.丙烷气相接触氧化生产丙烯酸反应的硅烷化制膜,也可以是负载在担体上的状态。负载的情况下,采用粒径为1.0~6.0mm的颗粒。

63.所述,金属氧化物催化剂硅烷化制膜处理后,通过加热至 50~300℃,可将硅膜固定在金属氧化物催化剂的表面。固定化的硅膜的含量可通过荧光x射线分析进行测量,适量为相对于催化剂中的钼原子,为0.05~0.5摩尔,优选0.1~0.3摩尔

·

。

64.所述,硅烷化制膜处理后的催化剂,可以以粉末的形态使用,优选为载体负载的形态使用。载体的材料不限,二氧化硅,三氧化二铝,碳化硅等都可以使用,但载体材料的比表面积小于5m2/g,优选小于 3m2/g。

65.所述,丙烷气相接触氧化生产丙烯酸生产过程的主要下游设备主要构成包括,针对强放热反应的移热而采用多管固定床反应器,反应产物的淬冷吸收塔。

66.所述,丙烷气相接触氧化生产丙烯酸的反应条件,包括,原料气体组成;原料气体一般情况下包括丙烷,空气,水蒸气和二氧化碳。根据园区的条件也可以选择采用纯氧或,富氧空气来取代空气。反应方法可以采用单程转化,也可以采用尾气循环的方式。二氧化碳可以以新鲜原料的方式添加,优选循环尾气积蓄的方式供给。无论哪种情况下,在反应达到稳态状态下的组成可按以下条件选择;氧气相对于丙烷的摩尔比为2.0~2.6,优选为2.1~2.5,水蒸汽对丙烷的摩尔比为2.0~6.0,优选为,3.0~5.0,二氧化碳对丙烷的摩尔比为2.0~6.0,优选为3.0~5.5。反应温度330~400℃,优选为336~390℃

·

。空间速度400~5000hr-1,优选为500~2400hr-67.本实施例提供了一种mo-v-te-sb-nb-o催化剂的制备方法,包括以下步骤:

68.1)混合干燥蒸馏水900g中,加入四钼酸铵370.8g,偏钒酸铵 65.4g,在80℃搅拌下溶解;加入以下的a液和2.0wt%氨水576g。在搅拌几分钟后反应液体的温度降至50℃时,

69.搅拌下,加入b液,的到粘稠状沉淀。经过5分钟的搅拌后,在反应溶液中加入硝酸铵96.0g搅拌。最后,将所得到的液浆中喷雾干燥成粉末。

70.a液;44.8g二氧化碲,用肼还原得到的含有金属碲针状颗粒(平均长为0.3μm,平均径0.1μm针状物)后,搅拌下加入三氯化锑13.7g,并用300g蒸馏水洗涤后得到液浆。

71.b液;加入草酸167g(含2结晶水化合物)和铌酸水合物(铌酸含量73.2wt%)60.1g,

加入蒸馏水1719g,在80℃溶解

·

。冷却后,加入17.4g,30wt%双氧水。

72.2)第一级焙烧采用连续式旋转焙烧的炉,投入干燥粉体,在有氧的氛围下旋转移动通过温控区后实施。

73.3)第二级焙烧对第一级焙烧品的颗粒在氮流通下,600℃,1.5 小时焙烧获得金属氧化物结晶相。

74.4)喷射磨机研磨用喷射磨机研磨所得金属氧化物,得到平均径为0.28微米。

75.5)负载上述操作获得的金属氧化物200g,使用滚动造粒机负载于200g,平均径1.9mm的球状三氧化二铝载体。120℃干燥1小时,得到平均粒径为4.0mm负载型金属氧化物。

76.丙烷制丙烯酸性能评估

77.串连两支内径为18mm硼酸盐玻璃反应管(各称第一和第二段),各设有独立温控,并用热电带加热连接第一段的出口和第二段的入口。填充上述制备的金属氧化物负载催化剂5.4g(填充体积4.6毫升) 于每支反应管。设置在第一段,第二段反应温度(纵向插入催化剂填充层中的热电偶的温度)都为360℃,管线温度为140℃。向第一段反应管的入口通入,空间速度为600hr-1,反应原料组成:丙烷,氧气,蒸汽,氮气,二氧化碳的摩尔比为1.0/2.5/5.5/4.7/3.5的原料气体,合成丙烯酸。反应后的气体采用气相色谱法(gc)进行分析,并通过以下公式计算出丙烷转化率和丙烯酸收率。

78.丙烷转化率(%)=100

×

(供给丙烷-未反应丙烷)/供给丙烷]

79.丙烯酸选择率(%)=100

×

[生成丙烯酸/(供应丙烷-未反应丙烷) 丙烯酸收率(%)=(丙烷转化率

×

丙烯酸选择率)/100

[0080]

丙酸的浓度由fid-gc定量。评估的结果是,丙烷转化率为 72.1%,丙烯酸收率为26.1%,丙酸浓度为798ppm,详细结果见表1。此结果表明,mo-v-te-sb-nb-o结晶相研磨后虽然有活性,但选择性差,丙烯酸收率低。

[0081]

对比例2

[0082]

对比例1相比有两点不同,

[0083]

催化剂制造步骤4)喷射磨机研磨和步骤5)负载之间,增加了表面硅烷化制膜的步骤。将通过上述操作得到金属氧化物200g粉碎成平均粒径250μm以下。安装在旋转蒸发器上的烧瓶中,在80℃, 0.5小时减压干燥,旋转状态下,导由21.0ml/min氮气负载的四甲氧基硅烷8.0g,持续53小时金属氧化物和蒸汽的接触。其原子比为荧光x射线组成根据分析, mo/v/te/sb/nb/si=1.0/0.28/0.14/0.03/0.16/0.09(摩尔比);

[0084]

反应原料组成:丙烷,氧气,蒸汽,氮气,二氧化碳的摩尔比为 1.0/2.5/9.0/4.7/0的原料气体。

[0085]

评估的结果如表1所示,硅烷化处理的mo-v-te-sb-nb-o催化剂收率虽然显著上升,但丙烯酸浓度在2301ppm,不满足产品规格(小于1000ppm)

[0086]

实施例1

[0087]

和对比例2相比只在反应原料组成作了调节。反应原料组成为: 丙烷,氧气,蒸汽,氮气,二氧化碳的摩尔比为1.0/2.5/7.0/4.7/2.0的原料气体。详细结果见表1。此结果表明,丙烯酸收率上升的同时,丙烯酸浓度减少至1334ppm。

[0088]

实施例2

[0089]

和对比例2相比只在反应原料组成作了调节。反应原料组成为: 丙烷,氧气,蒸汽,

氮气,二氧化碳的摩尔比为1.0/2.5/5.5/4.7/3.5的原料气体。详细结果见表1。此结果表明,丙烯酸收率上升至61.9%的同时,丙烯酸浓度减少至823ppm。

[0090]

实施例3

[0091]

和对比例2相比只在反应原料组成作了调节。反应原料组成为: 丙烷,氧气,蒸汽,氮气,二氧化碳的摩尔比为1.0/2.5/4.5/4.7/4.5的原料气体。详细结果见表1。此结果表明,丙烯酸收率上升至62.2%的同时,丙烯酸浓度减少至810ppm。

[0092]

实施例4

[0093]

和对比例2相比只在反应原料组成作了调节。反应原料组成为: 丙烷,氧气,蒸汽,氮气,二氧化碳的摩尔比为1.0/2.5/3.0/4.7/6.0的原料气体。详细结果见表1。此结果表明,丙烯酸浓度减少至734ppm,但丙烯酸收率略降为60.8%。

[0094]

对比例3

[0095]

和对比例2相比只在反应原料组成作了调节。组成为:丙烷,氧气,蒸汽,氮气,二氧化碳的摩尔比为1.0/2.5/4.5/7.2/2.0的反应原料。详细结果见表1。结果表明,用氮气取代部分二氧化碳对丙烯酸影响不大,但丙烯酸收率下降为57.0%。

[0096]

对比例4

[0097]

和对比例2相比只在反应原料组成作了调节。组成为:丙烷,氧气,水蒸汽,氮气,二氧化碳的摩尔比为1.0/2.5/2.0/4.7/7.0的反应原料。详细结果见表1。结果表明,水蒸汽的过分减少,即使增加二氧化碳,也无法挽回丙烷转化率的下降。

[0098]

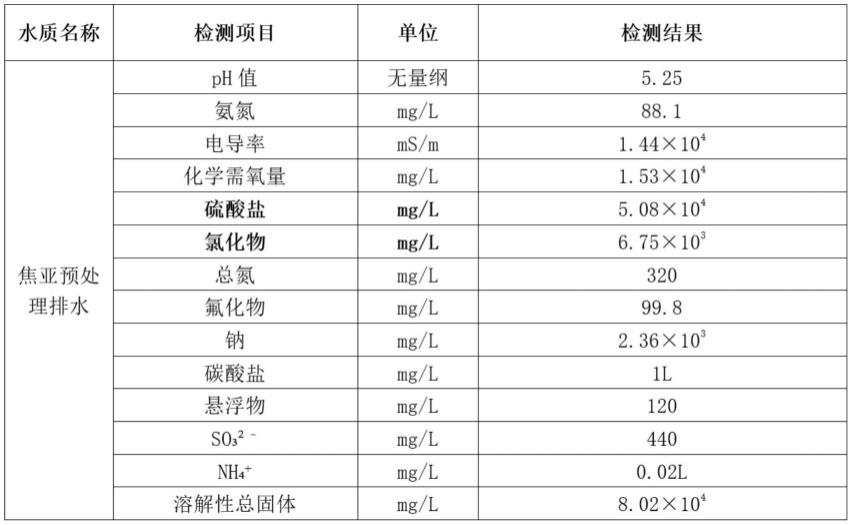

表1

[0099][0100]

在本发明创造的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0101]

以上实施例仅是对本发明创造的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。