1.本发明涉及制备甲醇的技术领域,具体涉及一种合成气制甲醇的催化剂及其制备方法、一种合成气制甲醇的方法。

背景技术:

2.甲醇作为大宗基础化工原料,目前年生产能力超过9000万吨。精甲醇是煤化工的主要产品之一,用途广泛,可以用来生产乙酸、mtbe、甲醛、二甲醚、低碳烯烃等,也可用作发动机燃料。利用煤基合成气合成甲醇是国内最重要的甲醇生产工艺路线。合成后的粗甲醇中含有水及低碳杂醇,需要采用精馏工艺来提高甲醇纯度。其中,甲醇与其中的杂质乙醇挥发性差异较小,精馏分离难度相当较大。不同的甲醇下游产品对甲醇原料中乙醇含量要去各不相同,但控制粗甲醇中的乙醇含量越低越好,可以显著降低精馏分离的能耗,甚至可以免除精馏分离步骤。

3.cn101020139a公开一种由合成气制甲醇的催化剂及其制备方法,该催化剂组成为隔热剂m和cu-zn-al混合氧化物,所述隔热剂m选自γ-al2o3、白炭黑、硅铝分子筛、水滑石、镁铝尖晶石、钛白粉、5a分子筛、zsm-5分子筛和3a分子筛中的至少一种,所述cu-zn-al混合氧化物为无cl-、so

42-的可溶性盐煅烧所得的氧化物,催化剂各组分配比按原子比计量为cu为30-70,zn为20-60,al为7-15;按质量比隔热剂m的添加量为催化剂质量的1-20%。该催化剂具有热稳定高和甲醇选择性高等特定,但并未涉及是否如何降低粗甲醇中乙醇含量。

4.因此,针对合成气制甲醇的工艺,亟需一种新的催化剂,能够降低催化剂运行初期粗甲醇产品中乙醇的含量。

技术实现要素:

5.本发明的目的是为了克服现有技术甲醇的制备过程中存在杂质乙醇含量高且难以分离去除的问题,提供一种合成气制甲醇的催化剂及其制备方法、一种合成气制甲醇的方法,该催化剂具有较高的催化活性,能够有效降低粗甲醇中乙醇含量,从而有效提高甲醇的纯度;同时,该催化剂制备方法简单,便于工业化生产。

6.为了实现上述目的,本发明第一方面提供一种合成气制甲醇的催化剂的制备方法,该方法包括以下步骤:

7.(1)将含有可溶性化合物的溶液与载体进行混合、干燥、焙烧,并将得到的焙烧产物与氢气进行还原,得到中间产物,所述中间产物包括载体和负载在所述载体上的活性组分;

8.(2)在惰性气体条件下,将所述中间产物与含有nh3和/或co2的混合气体进行表面处理,以在所述中间产物的表面包裹非金属元素,得到催化剂;

9.其中,所述可溶性化合物为含有铂系金属中的至少一种的化合物。

10.本发明第二方面提供一种第一方面提供的方法制得的合成气制甲醇的催化剂。

11.本发明第三方面提供一种合成气制甲醇的方法,该方法包括:将第二方面提供的

催化剂与含h2和co的合成气进行反应,得到甲醇。

12.通过上述技术方案,本发明提供的合成气制甲醇的催化剂的制备方法中,通过将含有载体和活性组分的中间产物与含有nh3和/或co2的混合气体在惰性气体条件下进行表面处理,使得活性组分和载体的表面包裹非金属元素,尤其是通过限定混合气体中氨气和/或二氧化碳的摩尔比、体积比,实现调控催化剂的催化活性。

13.同时,将本发明提供的催化剂用于合成气制甲醇的方法中,能够有效降低甲醇产品中乙醇杂质的含量,从而有效提高甲醇产品的纯度。

具体实施方式

14.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

15.本发明第一方面提供一种合成气制甲醇的催化剂的制备方法,该方法包括以下步骤:

16.(1)将含有可溶性化合物的溶液与载体进行混合、干燥、焙烧,并将得到的焙烧产物与氢气进行还原,得到中间产物,所述中间产物包括载体和负载在所述载体上的活性组分;

17.(2)在惰性气体条件下,将所述中间产物与含有nh3和/或co2的混合气体进行表面处理,以在所述中间产物的表面包裹非金属元素,得到催化剂;

18.其中,所述可溶性化合物为含有铂系金属中的至少一种的化合物。

19.在本发明中,对步骤(1)中所述混合的方式具有较宽的选择范围,只要将所述含有可溶性化合物的溶液与载体混合均匀即可。

20.在本发明中,没有特殊情况说明下,所述可溶性是指易溶于水,或者在助剂的作用下溶于水。

21.在本发明的一些实施方式中,优选地,所述含有可溶性化合物的溶液中可溶性化合物与载体的用量比为0.01-0.7:99.3-99.99,优选为0.2-0.5:99.5-99.8。采用优选的用量比,更有利于提高催化剂中活性组分的含量,从而有效提高催化剂的催化活性。

22.在本发明中,没有特殊情况说明下,所述含有可溶性化合物的溶液是指含有可溶性化合物的水溶液。

23.在本发明的一些实施方式中,优选地,所述含有可溶性化合物的溶液中,可溶性化合物的浓度为0.003-0.004g/ml,例如,0.003、0.0032、0.0034、0.0036、0.0038、0.004,以及任意两个数值组成的范围中的任意值,优选为0.0033-0.0038g/ml。

24.在本发明的一些实施方式中,优选地,所述可溶性化合物为含有铂系金属中的至少一种的氯酸盐。

25.在本发明的一些具体实施方式中,优选地,所述可溶性化合物选自氯铂酸、氯铱酸、氯铑酸和氯钯酸中的至少一种,优选为氯铂酸和/或氯钯酸,更优选为氯铂酸。

26.在本发明中,对所述载体具有较宽的选择范围,优选地,所述载体选自氧化铝和/或氧化硅,更优选为氧化铝。

27.在本发明中,对所述氧化铝的晶型不作特别的限定。

28.在本发明中,对所述混合的条件具有较宽的选择范围,只要将所述含有可溶性化合物的溶液与载体混合均匀即可。优选地,所述混合的条件包括:温度为15-40℃,优选为20-30℃;时间为0.1-5h,优选为0.1-2h。

29.在本发明的一些实施方式中,优选地,所述干燥包括:水浴干燥和真空干燥。

30.在本发明的一些实施方式中,优选地,所述水浴干燥的条件包括:温度为60-90℃,优选为70-80℃;时间为1-10h,优选为1-5h。

31.在本发明的一些实施方式中,优选地,所述真空干燥的条件包括:温度为95-150℃,优选为100-120℃;时间为5-36h,优选为10-30h。

32.在本发明的一些实施方式中,优选地,所述焙烧的条件包括:温度为250-500℃,优选为300-450℃;时间为1-15h,优选为1-10h。

33.在本发明的一些实施方式中,优选地,所述焙烧产物包括:载体和负载在所述载体上的氧化物,且所述氧化物为含有铂系金属中的至少一种的氧化物。

34.在本发明中,所述还原旨在将所述焙烧产物中,将负载在所述载体上的氧化物还原为单质。优选地,所述还原的条件包括:温度为250-350℃,优选为280-320℃;时间为0.5-8h,优选为1-5h;气体流量为10-40ml/(min

·

g),优选为20-30ml/(min

·

g)。其中,气体流量单位为ml/(min

·

g),相对于1g的焙烧产物,氢气的气体流量为10-40ml/min,优选为20-30ml/min。

35.在本发明中,没有特殊情况说明下,所述载体依照上述的限定,本发明对此不作赘述。

36.在本发明中,所述表面处理旨在所述载体和活性组分的表面包裹非金属元素,也就是说,在载体和活性组分的表面包裹n和/c。

37.在本发明中,对所述表面处理的条件具有较宽的选择范围。优选地,所述表面处理的条件包括:温度为350-450℃,优选为380-420℃;时间为1-15h,优选为1-8h;气体流量为20-40ml/(min

·

g),优选为28-32ml/(min

·

g)。即,相对于1g中间产物,所述含有nh3和/或co2的混合气体的气体流量为20-40ml/min,优选为28-32ml/min。

38.在本发明的一些实施方式中,优选地,所述混合气体由nh3和co2组成。

39.在本发明的一些实施方式中,优选地,所述混合气体中,nh3和co2的摩尔比为1:0.1-5,例如,1:0.1、1:0.3、1:0.5、1:0.7、1:1、1:1.5、1:2、1:3、1:4、1:5,以及任意两个数值组成的范围中的任意值,优选为1:0.1-1。

40.在本发明的一些实施方式中,优选地,所述混合气体中,nh3的含量为40-60vol.%,优选为45-55vol.%;co2的含量为40-60vol.%,优选为45-55vol.%。

41.在本发明中,所述非金属元素的具体种类取决于所述含有nh3和/或co2的混合气体中气体的种类。当所述混合气体为nh3时,所述非金属元素为n;当所述混合气体为co2时,所述非金属元素为c;当所述混合气体为nh3和co2时,所述非金属元素为n和c。

42.在本发明的一些实施方式中,优选地,所述非金属元素选自n和/或c,即,选自n、c、n和c,优选为n和c。

43.在本发明的一些实施方式中,优选地,所述铂系金属选自铱、铑、铂和钯中的至少一种,优选为铂和/或钯,更优选为铂。

44.根据本发明一种特别优选的实施方式,该方法包括以下步骤:

45.(1)将含有氯铂酸的溶液与载体氧化铝进行混合、干燥、焙烧,并将得到的焙烧产物与氢气进行还原,得到中间产物,所述中间产物包括载体和负载在所述载体上的活性组分金属pt;

46.(2)在惰性气体存在下,将所述中间产物与含有nh3和co2的混合气体进行表面处理,以在所述中间产物的表面包裹n和c,得到催化剂;

47.其中,所述混合气体中,nh3和co2的摩尔比为1:0.1-1;

48.其中,所述表面处理的条件包括:温度为380-420℃,时间为1-8h,气体流量为28-32ml/(min

·

g)。

49.本发明第二方面提供一种第一方面提供的方法制得的合成气制甲醇的催化剂。

50.根据本发明,优选地,该催化剂包括:载体和负载在所述载体上的活性组分,以及包裹于所述活性组分和载体表面的非金属元素,所述非金属元素选自n和/或c;其中,所述活性组分选自铂系金属中的至少一种。

51.在本发明中,通过在催化剂的活性组分和载体的表面包裹非金属元素,能够使得用于合成气一步法制甲醇的催化剂具有更高的催化活性,从而提高甲醇的选择性,进而能够快速降低催化剂运行初期粗甲醇产品中乙醇的含量。

52.在本发明中,所述催化剂的活性组分和载体的表面被非金属元素全部包裹,即,非金属元素与活性组分之间形成异质结,具有协同作用,从而有效提高催化剂的选择性。

53.在本发明的一些实施方式中,优选地,所述催化剂含有的非金属元素n和/或c,与活性组分pt之间异质结,从而提高催化剂的选择性,即降低甲醇产品中乙醇杂质含量。

54.在本发明的一些实施方式中,优选地,以所述催化剂的总重量为基准,所述载体的含量为98.6-99.98wt%,优选为99.1-99.7wt%;所述活性组分的含量为0.01-0.7wt%,优选为0.2-0.5wt%;所述非金属元素的含量为0.01-0.7wt%,优选为0.1-0.4wt%。采用优选的条件,更有利于提高催化剂的催化活性,并提高甲醇的选择性和纯度。

55.在本发明的一些实施方式中,优选地,所述催化剂的活性组分进行了改性,pt的表面形成了pt-n异质结,从而改变催化剂的催化性能可以相关的手段进行表征,例如,xps。

56.本发明第三方面提供一种合成气制甲醇的方法,该方法包括:将第二方面提供的催化剂与含h2和co的合成气进行反应,得到甲醇。

57.在本发明的一些实施方式中,优选地,所述合成气中h2和co的体积比为1.35-1.39:1,优选为1.36-1.38:1。

58.根据本发明的一种优选实施方式中,所述合成气由h2、co、co2和惰性气体组成,其中,所述惰性气体选自氮气、氦气、氩气和氖气中的至少一种,优选为氮气。

59.根据本发明的一种优选实施方式,优选地,所述合成气由h2、co、co2和n2组成,其中,h2含量为65-70体积%,co含量为13-15体积%,co2含量为3-5体积%,余量为n2。

60.在本发明中,对所述反应的条件具有较宽的选择范围,只要将所述含h2和co的合成气在催化剂存在的情况下,转化为甲醇即可。优选地,所述反应的条件包括:温度为200-240℃,优选为220-230℃;压力为1-12mpa,优选为5-10mpa;时间为1-20h,优选为5-15h;时空空速为6000-15000h-1

,优选为9000-12000h-1

。采用优选的条件,更有利于提高原料的利用率和甲醇的收率。

61.以下将通过实施例对本发明进行详细描述。

62.实施例1

63.(1)将3.7

×

10-3

g/ml的氯铂酸溶液270μl,投入到50ml的烧杯中,配置成30ml,再加入1g氧化铝,在25℃混合2h,将混合产物在70℃水浴干燥,于100℃真空干燥24h,并将得到的干燥产物在300℃焙烧4h,得到焙烧产物;

64.将焙烧产物氢气进行还原,还原条件包括:温度为300℃,时间为2h,气体流量为30ml/(min

·

g),得到中间产物pt/al2o3;

65.(2)在氮气气氛中,将中间产物pt/al2o3与含有nh3和co2的混合气体(nh3的含量为50vol.%,co2的含量为50vol.%,nh3和co2的摩尔比为1:1)进行表面处理,表面处理的条件包括:温度为400℃,时间为6h,气体流量为30ml/(min

·

g),以在中间产物pt/al2o3的表面包裹n和c,得到pt@nc/al2o3催化剂s1。

66.其中,以所述催化剂s1的总重量为基准,al2o3的含量为99.3wt%,pt的含量为0.35wt%,所述非金属元素(n和c)的含量为0.35wt%。

67.实施例2

68.(1)将3.7

×

10-3

g/ml的氯铂酸溶液540μl,投入到50ml的烧杯中,配置成30ml,再加入1g氧化铝,在25℃混合2h,将混合产物在70℃水浴干燥,于100℃真空干燥24h,并将得到的干燥产物在300℃焙烧4h,得到焙烧产物;

69.将焙烧产物氢气进行还原,还原条件包括:温度为300℃,时间为2h,气体流量为30ml/(min

·

g),得到中间产物pt/al2o3;

70.(2)在氮气气氛中,将中间产物pt/al2o3与含有nh3和co2的混合气体(nh3的含量为50vol.%,co2的含量为50vol.%,nh3和co2的摩尔比为1:1)进行表面处理,表面处理的条件包括:温度为400℃,时间为6h,气体流量为30ml/(min

·

g),以在中间产物pt/al2o3的表面包裹n和c,得到pt@nc/al2o3催化剂s2。

71.其中,以所述催化剂s2的总重量为基准,al2o3的含量为99.23wt%,pt的含量为0.41wt%,所述非金属元素(n和c)的含量为0.36wt%。

72.实施例3

73.(1)将3.7

×

10-3

g/ml的氯铂酸溶液2700μl,投入到50ml的烧杯中,配置成30ml,再加入1g氧化铝,在25℃混合2h,将混合产物在70℃水浴干燥,于100℃真空干燥24h,并将得到的干燥产物在300℃焙烧4h,得到焙烧产物;

74.将焙烧产物氢气进行还原,还原条件包括:温度为300℃,时间为2h,气体流量为30ml/(min

·

g),得到中间产物pt/al2o3;

75.(2)在氮气气氛中,将中间产物pt/al2o3与含有nh3和co2的混合气体(nh3的含量为50vol.%,co2的含量为50vol.%,nh3和co2的摩尔比为1:1)进行表面处理,表面处理的条件包括:温度为400℃,时间为6h,气体流量为30ml/(min

·

g),以在中间产物pt/al2o3的表面包裹n和c,得到pt@nc/al2o3催化剂s3。

76.其中,以所述催化剂s3的总重量为基准,al2o3的含量为99.14wt%,pt的含量为0.45wt%,所述非金属元素(n和c)的含量为0.41wt%。

77.实施例4

78.按照实施例1的方法,不同的是,步骤(2)中,含有nh3和co2的混合气体中,nh3的含

量为34vol.%,co2的含量为66vol.%,nh3和co2的摩尔比为1:2,其余步骤相同,得到pt@nc/al2o3催化剂s4。

79.其中,以所述催化剂s4的总重量为基准,al2o3的含量为99.43wt%,pt的含量为0.35wt%,所述非金属元素(n和c)的含量为0.22wt%。

80.实施例5

81.按照实施例1的方法,不同的是,骤(2)中,含有nh3和co2的混合气体中,nh3的含量为66vol.%,co2的含量为34vol.%,nh3和co2的摩尔比为2:1,其余步骤相同,得到pt@nc/al2o3催化剂s5。

82.其中,以所述催化剂s5的总重量为基准,al2o3的含量为99.49wt%,pt的含量为0.35wt%,所述非金属元素(n和c)的含量为0.16wt%。

83.实施例6

84.按照实施例1的方法,不同的是,步骤(1)中,将混合产物直接在100℃干燥24h,其余步骤相同,得到pt@nc/al2o3催化剂s6。

85.其中,以所述催化剂s6的总重量为基准,al2o3的含量为99.65wt%,pt的含量为0.35wt%,所述非金属元素(n和c)的含量为0wt%。

86.实施例7

87.按照实施例1的方法,不同的是,步骤(2)中,表面处理的条件为温度为600℃,时间为3h,气体流量为50ml/(min

·

g),其余步骤相同,得到pt@nc/al2o3催化剂s7。

88.其中,以所述催化剂s7的总重量为基准,al2o3的含量为99.47wt%,pt的含量为0.35wt%,所述非金属元素(n和c)的含量为0.18wt%。

89.实施例8

90.按照实施例1的方法,不同的是,步骤(2)中,将含有nh3和co2的混合气体(nh3的含量为50vol.%,co2的含量为50vol.%,nh3和co2的摩尔比为1:1)替换为含有nh3和co2混合气体(nh3的含量为45vol.%,co2的含量为45vol.%,n2的含量为10vol.%,nh3和co2的摩尔比为1:1),其余步骤相同,得到pt@nc/al2o3催化剂s8。

91.其中,以所述催化剂s8的总重量为基准,al2o3的含量为99.48wt%,pt的含量为0.35wt%,所述非金属元素(n和c)的含量为0.17wt%。

92.对比例1

93.按照实施例1的方法,不同的是,步骤(2)中,将含有nh3和co2的混合气体(nh3的含量为50vol.%,co2的含量为50vol.%,nh3和co2的摩尔比为1:1)替换为含有nh3和c2h2的混合气体(nh3的含量为50vol.%,c2h2的含量为50vol.%,nh3和c2h2的摩尔比为1:1),其余步骤相同,得到催化剂d1。

94.对比例2

95.按照实施例1的方法,不同的是,步骤(2),将氮气气氛修改为空气气氛,其余步骤相同,得到催化剂d2。

96.测试例1

97.将实施例1-8和对比例1-2制得的催化剂(s1-s8和d1-d2)用于合成气一步法制甲醇。

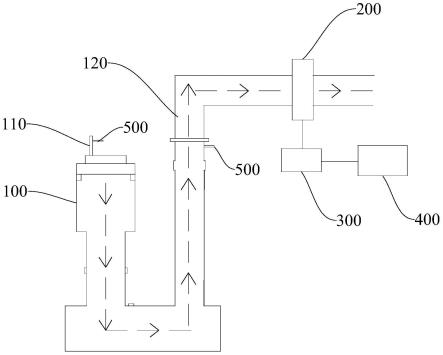

98.测试条件:甲醇合成在固定床反应器(内径=12mm)中进行,填装20-40目催化剂

2ml;通入组成为3-5vol.%co2、13-15vol.%co、65%-70vol.%h2、余量为n2的合成气进行反应,其中,反应温度为500℃,反应压力为10mpa,时空空速为10000h-1

,产物经冷凝分离器后,液体粗甲醇收集在集液罐中,尾气高空排放;反应2h后,取粗甲醇进行色谱定量分析,测试结果均列于表1。

99.表2

[0100] 乙醇含量,ppm实施例1420实施例2410实施例3409实施例4690实施例51500实施例62600实施例71200实施例81400对比例13500对比例22000

[0101]

由表1数据可知,将本发明提供的催化剂用于合成气制甲醇,能够有效降低粗甲醇产品中乙醇含量,从而有效提高甲醇的纯度和选择性。

[0102]

测试例2

[0103]

分别将传统的cu/zn/al催化剂(购自南化研究院,牌号为dh021)、c306催化剂(购自南化研究院,牌号为c306)、c307催化剂(购自南化研究院,牌号为c307)按照测试例1的测试条件进行反应,得到粗甲醇产品中乙醇含量分别为4000ppm、3500ppm、2000ppm。

[0104]

通过比较可知,将本发明提供的催化剂用于合成气制甲醇的过程中,更能够明显降低粗甲醇产品中乙醇含量。

[0105]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。